Область техники, к которой относится изобретение

Данное изобретение относится к непрерывной горячей прокатке металлических длинных изделий, включая, среди прочего, круглые, восьмиугольные, квадратные и т.п.

Уровень техники

В данном случае в прокатке круглых изделий понятие “калибровка” означает осуществление конечной деформации во время последней стадии прокатки для получения окончательного номинального диаметра изделия внутри заданных стандартных допусков, которые обычно составляют около ±0,1 мм для диаметра и овальности 0,1 мм или меньше. В данном случае понятие “свободная калибровка” означает выполнение регулирования прокатных зазоров калибровочных станов для получения окончательных диаметров изделий, которые являются слегка больше или слегка меньше номинального диаметра, предусмотренного для прокатных калибров, однако являются диаметрами внутри допустимых допусков для получаемого диаметра.

Для калибровки и свободной калибровки длинных металлических изделий разработаны различные технологии. Например, из патента США №4907438, выданного 13 марта 1990 Sasaki и др., известна прокатка круглых профилей через два последовательно расположенных калибровочных стана с последовательностью калибров, расположенных по системе круг-круг, при этом прокатные калибры выполнены так, чтобы обеспечивать относительно небольшое обжатие порядка 8-15% на один калибр.

Посредством подачи в калибровочные клети круглых изделий различного диаметра из различных клетей предшествующих промежуточных или чистовых секций стана и посредством изменения диаметров проката и конфигурации ручьев можно калибровать широкий диапазон изделий.

Возможна также некоторая свободная калибровка внутри относительно узкого диапазона за счет ограничений, накладываемых уширением, которое неизбежно сопровождает прокатку в калибрах из двух валков.

Другим недостатком последовательности калибров по системе круг-круг, согласно патенту Sasaki и др., является возникновение в некоторых изделиях дуплексной микроструктуры, в которой зерна в поперечном сечении изделия изменяются по величине более чем на 2 номера ASTM размера зерен (при измерении в соответствии с ASTM Е112-84).

Обычно считается, что изменение размера зерен в поперечном сечении изделия более чем на 2 номера ASTM может вызывать трещины и разрывы поверхности, когда изделие подвергается последующему сгибанию и операциям холодной протяжки. Кроме того, такие изменения размера зерен способствуют плохому качеству отжига, что, в свою очередь, отрицательно влияет на процессы холодной деформации.

В последующем было установлено, что появление дуплексных микроструктур обуславливается неспособностью круглых калибров легкого обжатия обеспечивать соответствующую деформацию во всем поперечном сечении изделия в течение достаточно короткого времени. Этой проблеме посвящена технология, описанная в патенте США №5325697, выданном 5 июля 1994 Shore и др. В этом случае двум последовательностям прокатных калибров легкого обжатия по системе круг-круг непосредственно предшествуют две последовательности калибров сильного обжатия по системе овал-круг. Сильное обжатие, выполняемое в последовательности калибров, расположенных по системе овал-круг, создает распределение деформации, проникающее в центр изделия с высокими деформациями. Прежде чем снимаются сопровождающие напряжения за счет рекристаллизации микроструктуры и возврата, продолжается прокатка в непосредственно следующих, состоящих из двух валков калибрах легкого обжатия.

Поэтому в действительности обжатие, выполняемое в четырех последовательных калибрах, является по существу непрерывным процессом, в результате которого распределение деформации в поперечном сечении изделия препятствует возникновению дуплексной микроструктуры.

Однако в данном случае прокатка со свободной калибровкой также ограничена из-за уширения, возникающего при прокатке в калибрах из двух валков.

Известно также использование калибров из трех или четырех валков в последовательности калибров, расположенных по системе круг-круг. Это обеспечивает более широкий диапазон свободной калибровки, поскольку изделия более плотно охвачены в прокатных калибрах и поэтому не испытывают уширения, имеющегося в калибрах из двух валков.

Однако, по сравнению с калибрами из двух валков, калибры из трех или четырех валков являются намного менее эффективными в обеспечении достаточного проникновения деформации к центру изделия. Такое проникновение необходимо для получения равномерной структуры зерен от центра к поверхности изделия. Это особенно важно для изделий, которые получают свои свойства за счет измельчения зерен.

Поэтому существует потребность в создании улучшенного способа горячей прокатки длинных изделий, который способен обеспечить допуски калибровки и по существу равномерную структуру зерен от центра к поверхности и который также имеет расширенный диапазон свободной калибровки. Эта задача положена в основу данного изобретения.

Сущность изобретения

Согласно предпочтительному варианту выполнения данного изобретения, обрабатываемый круглый железный профиль сначала прокатывают в первом и втором прокатных калибрах при повышенной температуре в диапазоне от 650 до 1000°С для обеспечения суммарного сильного уменьшения площади поперечного сечения, по меньшей мере, на 20-55% при распределении эффективной деформации с преобладанием концентрации максимальной эффективной деформации в центральной зоне указанной площади поперечного сечения. Перед возникновением изменений микроструктуры, вследствие рекристаллизации и возврата и во время сохранения в распределении эффективной деформации преобладающей концентрации максимальной эффективной деформации в центральной зоне указанной площади поперечного сечения изделия изделие прокатывают, по меньшей мере, в третьем и четвертом прокатном калибрах, каждый из которых образован, по меньшей мере, тремя валками для обеспечения дополнительного суммарного относительно легкого обжатия площади поперечного сечения не более чем на 4-25%.

При прокатке круглого профиля указанным выше способом в конечное круглое изделие, например стержень или пруток, первый прокатный калибр создает овальное поперечное сечение, а второй прокатный калибр создает профиль круглого поперечного сечения.

Третий и четвертый прокатные калибры завершают формирование круглого поперечного сечения профиля в конечную круглую форму, имеющую допуск не более ±0,1 мм по диаметру и овальность 0,1 мм или допуск на стержни и прутки, равный 1/4 ASTM, в зависимости от того, который меньше. После охлаждения до состояния температурного равновесия полученное изделие имеет изменение размера зерен в поперечном сечении не более 2 номеров ASTM размера зерен.

Перечень фигур чертежей

Подробное описание этих и других признаков и преимуществ данного изобретения представлено со ссылками на чертежи, на которых изображено:

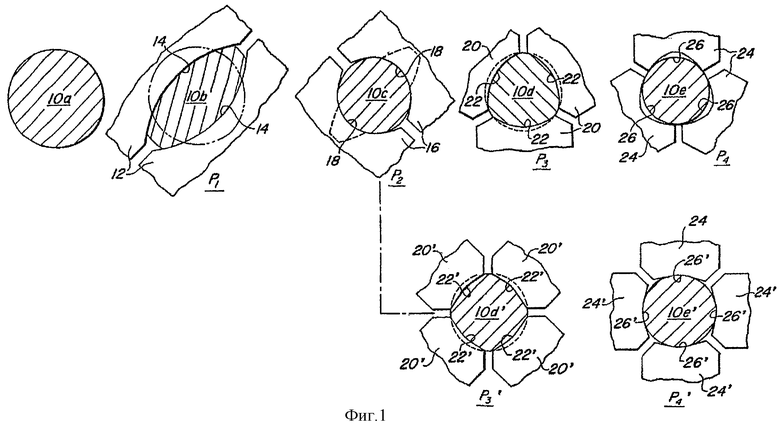

фиг.1 - схема двух альтернативных последовательностей калибров, согласно данному изобретению;

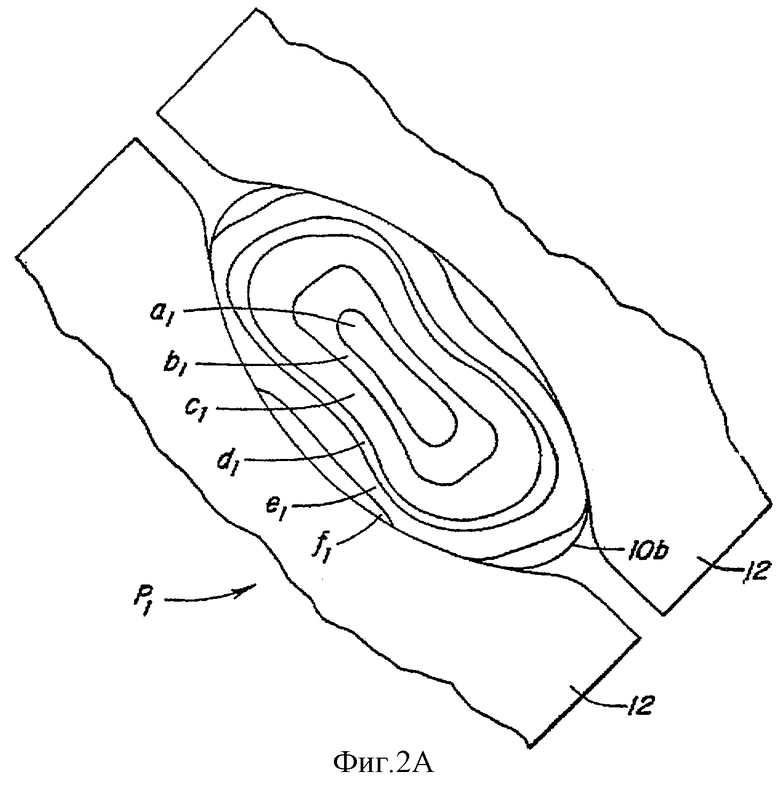

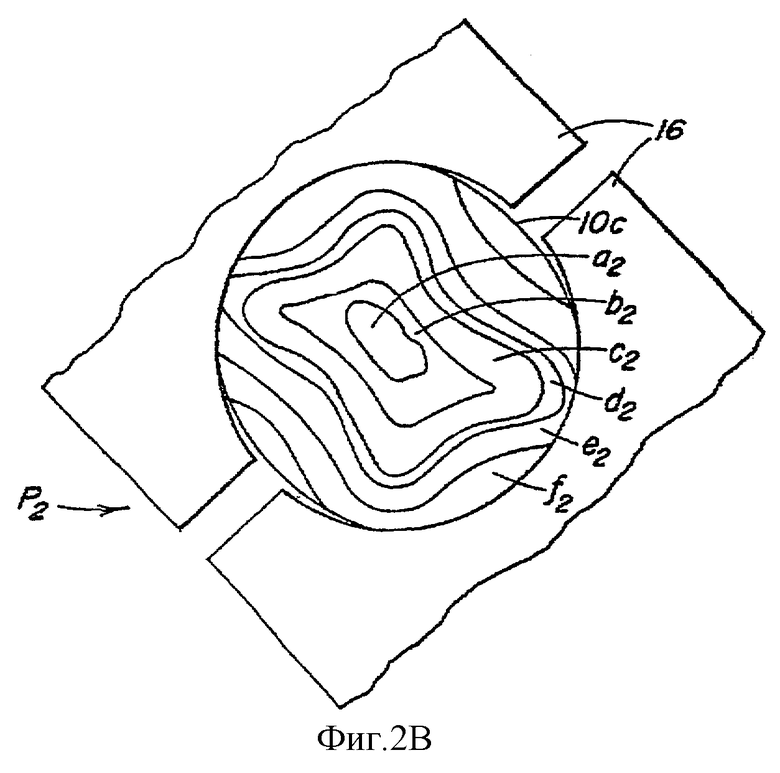

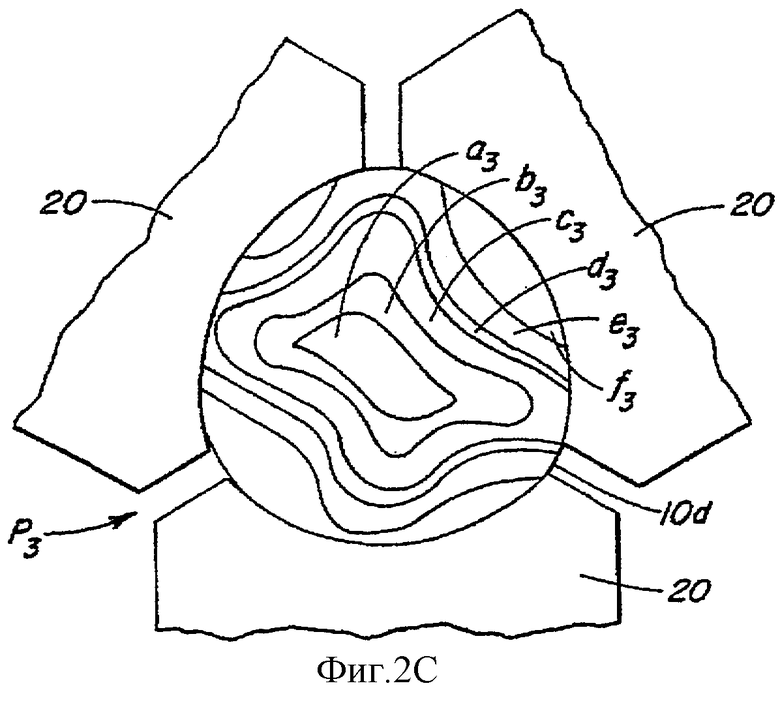

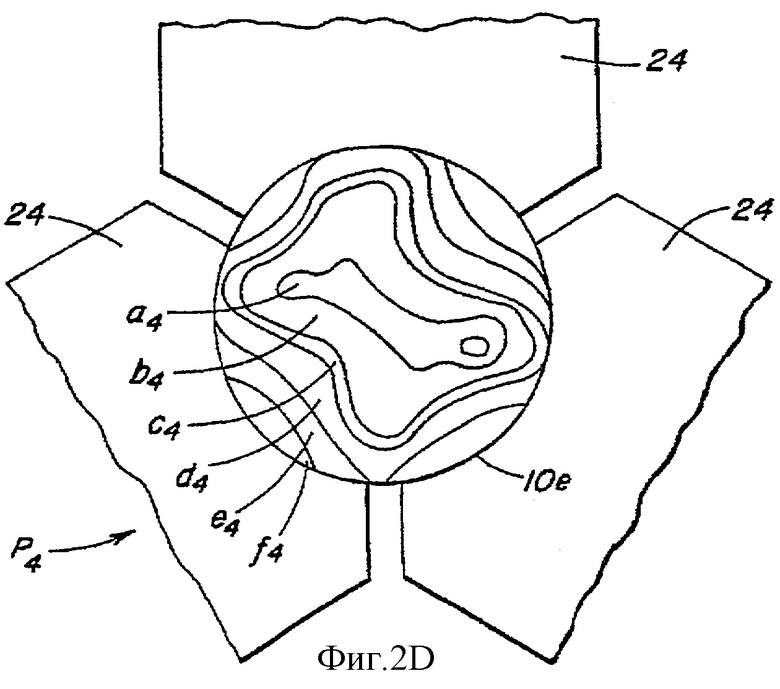

фиг.2А-2D - основанные на конечном элементе модели эффективной пластической деформации вследствие деформации изделия в последовательности прокатных калибров P1, Р2, Р3, P4, показанных на фиг.1; и

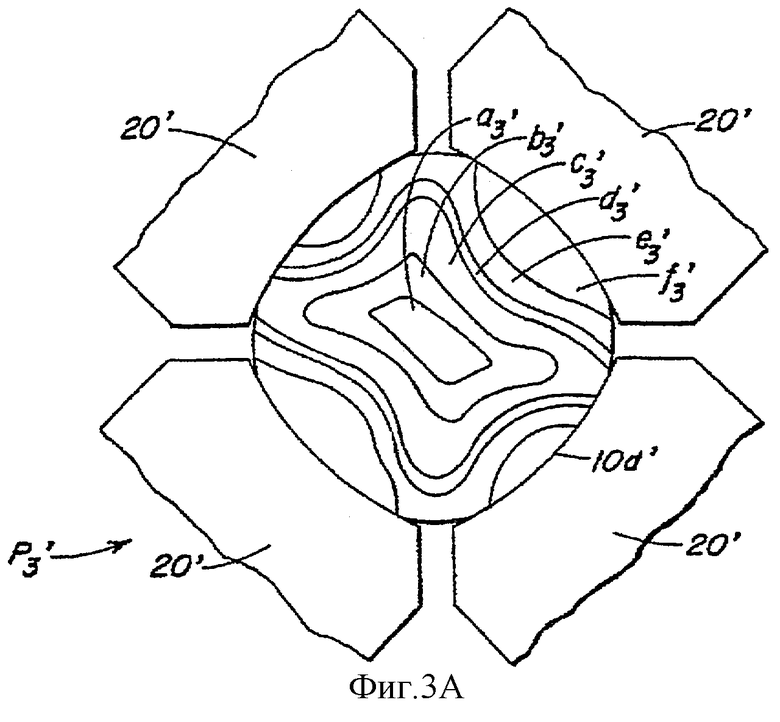

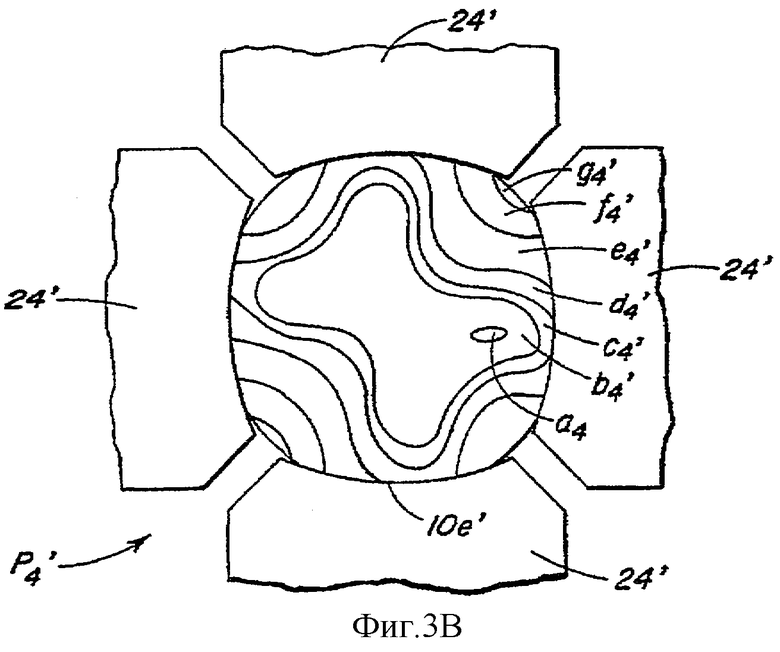

фиг.3А-3В - основанные на конечном элементе модели эффективной пластической деформации вследствие деформации изделия в прокатных калибрах Р3’ и Р4’ после первичной прокатки изделия в калибрах P1 и Р2.

Сведения, подтверждающие возможность осуществления изобретения

Как показано на фиг.1, последовательность калибров, согласно данному изобретению, включает четыре прокатных калибра P1-Р4, выполненных с возможностью проката круглого профиля 10а в готовое круглое изделие 10е. Прокатный калибр P1 образован двумя рабочими валками 12, имеющими ручьи 14, выполненные с возможностью прокатки круглого профиля 10с в овал 10b.

Прокатный калибр P2 образован двумя рабочими валками 16, имеющими ручьи 18, выполненные с возможностью прокатки овала 10b в круглый профиль 10е. В зависимости от используемого режима прокатки прокатные калибры P1, Р2 имеют размеры, обеспечивающие суммарное обжатие в диапазоне от около 20 до 55%, при этом около 11-28% приходится на долю прокатного калибра P1 и около 10-23% - на долю прокатного калибра Р2.

Прокатный калибр Р3 образован тремя рабочими валками 20, имеющими ручьи 22, выполненные с возможностью прокатки круглого профиля 10с в другой круглый профиль 10d. Прокатный калибр Р4 также образован тремя рабочими валками 24, имеющими ручьи 26, выполненные с возможностью прокатки круглого профиля 10d в готовый круглый профиль 10е.

В этом случае также в зависимости от используемого режима прокатки прокатные калибры Р3, P4 имеют размеры, обеспечивающие суммарное обжатие в диапазоне от около 3 до 25%, при этом около 1,8-17% приходится на долю прокатного калибра Р3 и около 1,2-10% - на долю прокатного калибра P4.

При такой последовательности калибров, например, если профиль 10а имеет диаметр 14,032 мм, а готовый круглый профиль должен иметь диаметр 10,0 мм, то последовательное уменьшение площади в прокатных калибрах P1-P4 составляет, соответственно, 22, 18, 10, 8%.

Обычно прокатка в прокатных калибрах P1-P4 осуществляется при повышенных температурах в диапазоне от около 650 до 1000°С.

На фиг.2А-2D показаны распределения эффективной деформации изделия при выходе из последовательно расположенных прокатных калибров, показанных на фиг.1. Как показано на фиг.2А, овальный профиль 10b, выходящий из двойного прокатного калибра P1 сильного обжатия, имеет распределение эффективной деформации, в котором преобладает концентрация максимальной эффективной деформации в центральной зоне a1. От центральной зоны a1 проходят наружу зоны b1, c1, d1 и e1, имеющие постепенно уменьшающиеся уровни эффективной деформации, при этом наименьший уровень эффективной деформации имеется в зонах f1, смежных с наружными границами площади поперечного сечения изделия.

На фиг.2В показано, что круглый профиль 10с, выходящий из двойного прокатного калибра Р2 сильного обжатия, сохраняет распределение эффективной деформации, в котором преобладает концентрация максимальной эффективной деформации в центральной зоне а2, с постепенно уменьшающимися уровнями эффективной деформации в окружающих зонах b2-f2.

На фиг.2С показано распределение эффективной деформации в круглом профиле 10d, выходящим из тройного прокатного калибра Р3 слабого обжатия. Максимальный уровень эффективной деформации сохраняется в центральной зоне а3, которая снова окружена зонами b3-f3 с постепенно уменьшающимися уровнями эффективной деформации.

В конечном тройном прокатном калибре P4 слабого обжатия, как показано на фиг.2D, круглый профиль 10е сохраняет распределение эффективной деформации, в котором преобладает концентрация максимальной эффективной деформации в центральной зоне а4 с постепенно уменьшающимися уровнями эффективной деформации в окружающих зонах b4-f4.

Таким образом, наименьший размер зерен будет в зоне а4 с постепенно увеличивающимся размером зерен в окружающих зонах b4-f4. При последующем охлаждении готового круглого профиля 10е скорость охлаждения в его поперечном сечении будет уменьшаться от максимальной в самой внешней зоне f4, где зерна крупнее, до минимальной в самой внутренней зоне а4, где зерна меньше. При охлаждении зерна в каждой зоне увеличиваются на величину, пропорциональную времени, необходимому для охлаждения каждой зоны, что уменьшает разницу в величине зерен в самой внутренней и самой внешней зонах, в результате чего изменение размера зерен в поперечном сечении изделия не превышает около 2 номеров ASTM размера зерен.

Как показано на фиг.1, круглый профиль 10с, выходящий из прокатного калибра Р2, можно в качестве альтернативного решения калибровать в состоящих из четырех валков калибрах Р3’ и Р4’. Прокатный калибр Р3’ образован четырьмя рабочими валками 20’, имеющими ручьи 22’, выполненные с возможностью прокатки круглого профиля 10с в другой круглый профиль 10d’. Прокатный калибр Р4’ также образован четырьмя рабочими валками 24’, имеющими ручьи 26’, выполненные с возможностью прокатки круглого профиля 10d’ в готовый круглый профиль 10е’.

Распределение эффективной деформации изделия на выходе из прокатных калибров P1 и Р2 описано выше и показано на фиг.2А и 2В. Распределение эффективной деформации изделия на выходе из прокатных калибров Р3’ и Р4’ показано, соответственно, на фиг.3А и 3В. Снова можно видеть, что профиль 10d’ имеет распределение эффективной деформации с преобладанием максимальной эффективной деформации в зоне а3’, окруженной зонами b3’-f3’ с постепенно уменьшающимися уровнями эффективной деформации.

На фиг.3В показано, что то же распределение остается в готовом изделии 10е’, выходящем из прокатного калибра Р4’.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ СТАЛЬНЫХ СОРТОВЫХ ПРОФИЛЕЙ | 2011 |

|

RU2465079C1 |

| СПОСОБ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СТАЛЕЙ | 2011 |

|

RU2490081C2 |

| ВАЛОК ДЛЯ ШАГОВОЙ ПРОКАТКИ | 2004 |

|

RU2266167C1 |

| УНИВЕРСАЛЬНАЯ КЛЕТЬ СОРТОВОГО ПЛАНЕТАРНОГО ПРОКАТНОГО СТАНА | 2005 |

|

RU2302915C1 |

| СИСТЕМА КАЛИБРОВКИ ПЕРВЫХ ДВУХ КЛЕТЕЙ СОРТОПРОКАТНОГО СТАНА | 1992 |

|

RU2070446C1 |

| КОМПЛЕКТ РАБОЧЕГО ИНСТРУМЕНТА ДЛЯ ПИЛЬГЕРНОЙ ПРОКАТКИ ТОНКОСТЕННЫХ ТИТАНОВЫХ ТРУБ ИЗ (α+β)-ТИТАНОВОГО СПЛАВА | 2021 |

|

RU2769137C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБЖАТИЯ СЕЧЕНИЯ ПРОКАТНЫХ ИЗДЕЛИЙ В ВИДЕ ТОНКОГО ПРУТКА И ИХ КАЛИБРОВКИ ПО РАЗМЕРУ | 2005 |

|

RU2358817C2 |

| Способ обработки прокатных валков в клети | 1987 |

|

SU1421442A1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ КРУГЛОГО СЕЧЕНИЯ | 1999 |

|

RU2170150C1 |

| КАЛИБР ТРЕХВАЛКОВОЙ КЛЕТИ ПРОКАТНОГО СТАНА | 2024 |

|

RU2832020C1 |

Изобретение относится к области непрерывной горячей прокатки. Задача изобретения – повышение равномерности деформации. Способ непрерывной прокатки металлической заготовки в круглое готовое изделие включает прокатку заготовки в последовательно расположенных первом и втором прокатных калибрах при температуре в диапазоне от около 650 до 1000°С. Первый и второй прокатные калибры образованы двумя рабочими валками и имеют размеры, обеспечивающие суммарное уменьшение площади поперечного сечения заготовки, по меньшей мере, на 20-55% при распределении эффективной деформации с преобладанием концентрации максимальной эффективной деформации в центральной зоне площади поперечного сечения. Продолжают прокатку заготовки при сохранении распределения эффективной деформации с преобладанием концентрации максимальной эффективной деформации в центральной зоне поперечного сечения, по меньшей мере, в третьем и четвертом последовательно расположенных прокатных калибрах, каждый из которых образован, по меньшей мере, тремя рабочими валками и имеет размеры, обеспечивающие суммарное уменьшение площади поперечного сечения заготовки не более чем около 4-25%. Изобретение обеспечивает повышение равномерности размера зерен от центра к поверхности изделий. 3 з.п. ф-лы, 3 ил.

0,1 мм на диаметр и овальность 0,1 мм.

0,1 мм на диаметр и овальность 0,1 мм.

| US 5325697 A, 05.07.1994 | |||

| US 6085565 A, 11.07.2000 | |||

| СПОСОБ ПРОКАТКИ КРУГЛЫХ СОРТОВЫХ ПРОФИЛЕЙ И КАТАНКИ | 1991 |

|

RU2015752C1 |

| Способ прокатки круглых сортовых профилей и катанки | 1985 |

|

SU1382510A1 |

Авторы

Даты

2005-03-10—Публикация

2001-08-14—Подача