Изобретение относится к сортопрокатному производству и может быть использовано при получении сортовых профилей из непрерывно-литых стальных заготовок.

Известен способ горячей прокатки стальных сортовых профилей, включающий многопроходную горячую деформацию заготовки в валках, противолежащие ручьи на которых образуют вытяжные калибры системы овал - круг (П.И.Полухин и др. Прокатное производство. М.: Металлургия, 1982 г., с.284-285).

Недостатки известного способа состоят в том, что его возможности ограничены минимально допустимыми коэффициентами вытяжки для получения проката высокого качества из непрерывно-литых заготовок. Это не позволяет получать более крупные стальные профили с увеличенной площадью поперечного сечения.

Наиболее близким аналогом к предлагаемому изобретению является способ производства сортовых профилей, включающий нагрев непрерывно-литой заготовки до температуры аустенитизации и последующую многопроходную горячую прокатку в валках, противолежащие ручьи на которых образуют вытяжные калибры, с температурой конца прокатки 860-1000ºC и суммарной вытяжкой от λ≥4,0 до λ≥15,0, определяемой маркой стали (Патент РФ №2243834, МПК B21B 1/46, 2005 г.).

Недостатки известного способа состоят в том, что он не позволяет получить стальные сортовые профили больших поперечных сечений. Так, например, при минимально допустимом коэффициенте вытяжки λ=15 в процессе прокатки непрерывно-литой заготовки квадрат 100 мм сечением S0=10000 мм2 из пружинной стали можно получить качественный сортовой профиль с площадью поперечного сечения Smax не более

Техническая задача, решаемая изобретением, состоит в расширении сортамента профилей, прокатываемых из непрерывно-литых заготовок, в сторону увеличения площади поперечного сечения.

Поставленная техническая задача решается тем, что в известном способе прокатки стальных сортовых профилей, включающем нагрев заготовок, и их многопроходное обжатие в валках, противолежащие ручьи на которых образуют вытяжные калибры, согласно изобретению обжатия по меньшей мере в одной паре из двух смежных проходов производят с дополнительным локальным деформированием заготовки на величину 1-10 мм при общем коэффициенте вытяжки заготовки в каждом проходе 1,1-1,4.

Дополнительное локальное деформирование в первом из двух смежных проходов осуществляют с помощью опоясывающих выступов, выполненных на ручьях валков, а во втором из них - прокаткой заготовки с выступами и впадинами на поверхности в калибрах с ручьями без опоясывающих выступов. Кроме того, обжатие заготовок с дополнительным локальным деформированием осуществляют при температуре от 1200ºС и до 700ºС.

Для интенсивной проработки литой микроструктуры, измельчения микроструктурных составляющих литой стали и осевых строчечных неметаллических включений предлагается повысить частные деформации по сечению заготовки.

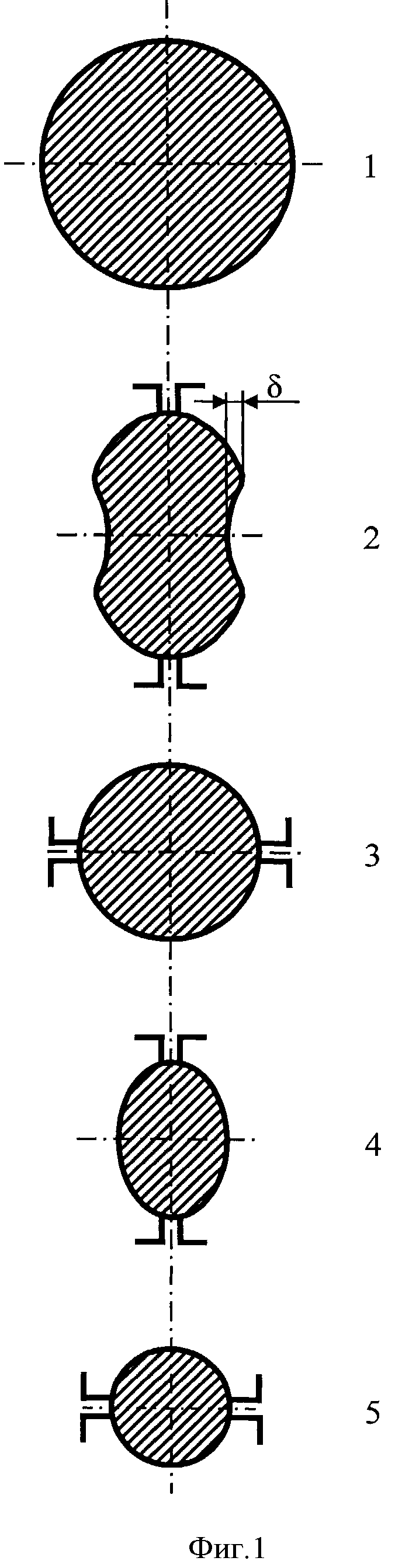

На фигуре представлена последовательность изменений по проходам поперечного профиля прокатываемой заготовки круглого поперечного сечения.

В процессе обжатия исходно круглой заготовки (профиль 1 на фигуре) в вертикальных валках, на ручьях которых выполнены опоясывающие выступы, за счет локального деформирования на профиле формируют боковые впадины глубиной δ, разделяющие выступы (профиль 2). При этом возникают макросдвиговые деформации металла в продольном и поперечном направлениях. В последующем, смежном проходе, овальный поперечный профиль 2 с выступами и впадинами обжимают в горизонтальных валках с круглым калибром без опоясывающих выступов (профиль 3). Наличие выступов и впадин на заготовке при обжатии в круглом калибре приводит к повторному появлению локальных макросдвиговых деформаций в продольном и поперечном направлениях. Благодаря локальным макросдвиговым деформациям в двух смежных проходах улучшается проработка исходной литой микроструктуры стали.

Таким образом, дополнительное локальное деформирование заготовки с величиной δ=1-10 мм в паре вытяжных калибров при коэффициенте вытяжки за проход λп=1,1-1,4 обеспечивают появление макросдвиговых деформаций, которые интенсифицируют пластическое течение металла как в продольном, так и поперечном направлениях. Это улучшает проработку изначально литой микроструктуры заготовки, благодаря чему достигается получение качественных сортовых профилей с увеличенной площадью поперечного сечения.

Дальнейшую прокатку заготовки (профиль 4, профиль 5) осуществляют с использованием известной калибровки овал - круг.

Экспериментально установлено, что при локальном деформировании менее 1 мм и вытяжках менее 1,1 улучшения проработки микроструктуры не происходит. При локальном деформировании более 10 мм и вытяжках более 1,4 не исключается образование дефектов в виде «закатов» в последующем проходе, являющихся причиной расслоев, что недопустимо.

Обжатие заготовок с дополнительным локальным деформированием при температуре выше 1200ºC снижает эффективность измельчения микроструктурных составляющих непрерывно-литой стали. При температуре ниже 700ºC не исключается невыполнение заданного профиля при дополнительном пластическом деформировании из-за недостаточной пластичности стали.

Примеры реализации способа

Непрерывно-литую заготовку круглого сечения (профиль 1 на фигуре) диаметром 200 мм с площадью поперечного сечения S0=31400 мм2 из легированной пружинной стали марки 60С2 нагревают до температуры аустенитизации Та=1180ºC и выдают на печной рольганг сортопрокатного стана. Нагретую заготовку (профиль 1) при температуре Тд=1150ºC задают в черновую клеть сортового стана 550 и обжимают в вертикальных валках с овальным калибром с коэффициентом вытяжки λп=1,2. На средних частях ручьев валков выполнены опоясывающие выступы со скругленной формой высотой 6,0 мм. После обжатия в вертикальных валках заготовка приобретает овальный профиль поперечного сечения со скругленными впадинами глубиной δ=6,0 мм, расположенными на обеих боковых сторонах овала (профиль 2). Дополнительное локальное деформирование заготовки опоясывающими выступами способствует интенсификации проработки литой структуры стали за счет макросдвигов в продольном и поперечном направлениях.

После выхода из овального калибра осуществляют смежный проход при температуре Тд=1150ºC, задавая заготовку в горизонтальные валки с круглым калибром, ручьи которого не имеют выступов. Обжатие в этом проходе также ведут с коэффициентом вытяжки λп=1,2. Наличие скругленных выступов и впадин на заготовке при ее обжатии в смежном круглом калибре в профиль 3 при указанной температуре также приводит к генерации дополнительных макросдвиговых деформаций в продольном и поперечном направлениях и улучшению проработки микроструктуры.

Дальнейшую прокатку заготовки осуществляют с использованием обычной системы калибровки овал - круг (профиль 4, профиль 5) в пруток круглого сечения с максимальной площадью Smax=2461,8 мм2 и с максимальным конечным диаметром Dmax=56,0 мм. Готовый сортовой профиль имеет высокое качество по механическим свойствам и микроструктуре.

При применении известного способа высококачественный пруток из такой же заготовки имел бы максимально возможную площадь поперечного сечения

что соответствует прутку круглого сечения с наибольшим возможным диаметром Dmax=5,6 мм.

Варианты реализации предложенного способа и показатели их эффективности приведены в таблице.

Из данных, представленных в таблице, следует что при реализации предложенного способа (варианты №2-4) достигается расширение сортамента профилей, прокатываемых из непрерывно-литых заготовок, в сторону увеличения площади поперечного сечения. При запредельных значениях заявленных параметров (варианты №1 и №5), а также реализации способа-прототипа (вариант №6) имеет место сужение сортамента прокатываемых профилей по максимально допустимой площади поперечного сечения.

Технико-экономические преимущества предложенного способа состоят в том, что осуществление обжатия по меньшей мере в одной паре из двух смежных проходов с дополнительным локальным деформированием заготовки в начале с помощью опоясывающих выступов на ручьях валков на величину 1-10 мм, а затем в калибре без выступов при коэффициенте вытяжки в каждом проходе 1,1-1,4 и температуре от 1200ºC до 700ºC обеспечивает появление дополнительных макросдвиговых деформаций непрерывно-литой заготовки в продольном и поперечном направлениях. Это приводит к более интенсивной проработке литой структуры стали, измельчению кристаллитов, разрушению строчечных неметаллических включений. Благодаря этому обеспечивается возможность получения высококачественных сортовых профилей с большей площадью поперечного сечения по сравнению с известными способами прокатки. Побочным эффектом является повышение качества профилей.

Реализация предложенного способа обеспечит повышение рентабельности производства стальных сортовых профилей на 10-20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СТАЛЕЙ | 2011 |

|

RU2490081C2 |

| СПОСОБ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ | 2012 |

|

RU2492007C1 |

| СПОСОБ ПРОИЗВОДСТВА КВАДРАТНОЙ ЗАГОТОВКИ | 2006 |

|

RU2308327C2 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВКИ | 2002 |

|

RU2231402C1 |

| СПОСОБ ПРОКАТКИ ТОЛСТОЛИСТОВОЙ СТАЛИ | 2010 |

|

RU2441721C1 |

| СПОСОБ ПРОКАТКИ КАТАНКИ | 2005 |

|

RU2292247C1 |

| СПОСОБ ПРОКАТКИ ЖЕЛОБЧАТОЙ ПОЛОСЫ | 2000 |

|

RU2184629C2 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 2007 |

|

RU2350408C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ ЛЕГИРОВАННОЙ ПРУЖИННОЙ СТАЛИ | 2005 |

|

RU2296017C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 2005 |

|

RU2291205C1 |

Изобретение предназначено для расширения сортамента профилей, прокатываемых из непрерывно-литых заготовок, в сторону увеличения площади поперечного сечения. Способ включает нагрев заготовок и их многопроходное обжатие в валках, противолежащие ручьи на которых образуют вытяжные калибры. Повышение частных обжатий по сечению заготовки, приводящее к интенсификации проработки ее микроструктуры, обеспечивается за счет того, что обжатие по меньшей мере в одной паре из двух смежных проходов производят с дополнительным локальным деформированием заготовки на величину 1-10 мм при общем коэффициенте вытяжки заготовки в каждом проходе 1,1-1,4. Дополнительное локальное деформирование в первом из двух смежных проходов осуществляют с помощью опоясывающих выступов, выполненных на ручьях валков, а во втором из них - прокаткой заготовки с выступами и впадинами на поверхности в калибрах с ручьями без опоясывающих выступов. Кроме того, обжатие заготовок с дополнительным локальным деформированием осуществляют при температуре от 1200°C до 700°C. 2 з.п. ф-лы, 1 табл., 6 пр.

1. Способ прокатки стальных сортовых профилей, включающий нагрев заготовок и их многопроходное обжатие в валках, противолежащие ручьи на которых образуют вытяжные калибры, отличающийся тем, что обжатие по меньшей мере в одной паре из двух смежных проходов производят с дополнительным локальным деформированием заготовки на величину 1-10 мм при общем коэффициенте вытяжки заготовки в каждом проходе 1,1-1,4.

2. Способ по п.1, отличающийся тем, что дополнительное локальное деформирование в первом из двух смежных проходов осуществляют с помощью опоясывающих выступов, выполненных на ручьях валков, а во втором из них - прокаткой полученной в предыдущем проходе заготовки с выступами и впадинами на поверхности в калибрах с ручьями без опоясывающих выступов.

3. Способ по п.1, отличающийся тем, что обжатие заготовок с дополнительным локальным деформированием осуществляют при температуре от 1200°C до 700°C.

| СПОСОБ ПРОИЗВОДСТВА СОРТОВЫХ ПРОФИЛЕЙ | 2003 |

|

RU2243834C1 |

| Способ прокатки | 1984 |

|

SU1219181A1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ КРУГЛЫХ ПРОФИЛЕЙ | 1994 |

|

RU2073572C1 |

| Способ производства сортовой заготовки и арматурных стержней | 1987 |

|

SU1440569A1 |

| KR 1020110034482 A, 05.04.2011 | |||

| US 6546777 B2, 15.04.2003. | |||

Авторы

Даты

2012-10-27—Публикация

2011-05-12—Подача