Изобретение относится к кузнечно-штамповочному производству и предназначено для штамповки поковок удлиненной формы с утолщениями и боковыми отростками.

Известен штамп для безоблойной штамповки поковок, содержащий деформирующий пуансон, матрицу с вертикальным разъемом, установленную между нижней и верхней плитами, механизм подъема матрицы. Деформирующий пуансон закреплен на верхней плите. На нижней плите закреплен корпус, выполненный в виде обоймы. Матрица состоит из матрицедержателя и сменных полуматриц. По боковым сторонам полуматриц симметрично установлен механизм запирания полуматриц, шарнирно связывающий каждую из них с корпусом. Механизм запирания каждой полуматрицы выполнен в виде пары параллельных рычагов, установленных под острым углом к горизонтальной плоскости штампа (см. авторское свидетельство СССР №585910, М. кл.2 B 21 J 13/02).

Однако механизмы запирания полуматриц известного штампа имеют пониженную жесткость и повышенный износ шарнирных соединений, что существенно снижает стабильность и срок службы штампа. Кроме того, в момент штамповки ударный контакт матрицедержателя с нижней плитой воспринимается деформирующим пуансоном, что снижает его стойкость и, соответственно, надежность штампа. Эти недостатки штампа приводят к его непригодности для штамповки труднодеформируемых материалов.

Известен штамп для безоблойной штамповки поковок из труднодеформируемых материалов, содержащий деформирующий пуансон, матрицу с наружной конической поверхностью и вертикальным разъемом, разделяющим ее на полуматрицы, обойму с внутренней конической полостью. Матрица установлена в обойме с возможностью перемещения относительно конической полости последней (см. книгу Атрошенко А.П., Федорова В.И. Горячая штамповка труднодеформируемых материалов. - Л.: Машиностроение, 1979, с.170, рис.5.16).

Основными недостатками описанного штампа для безоблойной штамповки поковок из труднодеформируемых материалов являются отсутствие возможности переналадки, так как в его конструкции не предусмотрена регулировка усилия зажима полуматриц, что необходимо при замене матрицы или обоймы после износа и перешлифовки конических поверхностей; низкий срок службы, так как в момент доштамповки матрицу заклинивает в конической полости обоймы и подъем матрицы затрудняется.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату (прототипом) является штамп для безоблойной штамповки поковок из труднодеформируемых материалов, содержащий деформирующий пуансон, две стойки, выполненные в виде усеченных пирамид с односторонними клиновыми скосами для установки матрицы, имеющей соответствующие двухсторонние клиновые скосы и вертикальный разъем, узлы крепления стоек, выполненные в виде стяжных болтов с распорными втулками, размещенными между стойками, и болтов крепления стоек к опорной плите. Матрица установлена в стойках с возможностью перемещения относительно них (см. книгу Атрошенко А.П., Федорова В.И. Горячая штамповка труднодеформируемьгх материалов. - Л.: Машиностроение, 1979, с.168, рис.5.15).

Конструкция данного штампа позволяет после неоднократной перешлифовки наклонных скосов стоек и лолуматриц осуществлять переналадку штампа.

Основными недостатками штампа для безоблойной штамповки поковок из труднодеформируемых материалов являются низкие жесткость и надежность, так как при штамповке труднодеформируемых материалов большие распорные усилия вызывают значительные упругие деформации системы “стойки-матрица”, снабженной узлами крепления в виде стяжных болтов и болтов крепления стоек к опорной плите; кроме того, в результате нерегулируемого опускания матрицы она заклинивается между клиновыми скосами стоек в момент доштамповки, что существенно ускоряет износ контактных поверхностей стоек и матрицы и затрудняет подъем матрицы после штамповки.

Предлагаемым изобретением решается задача повышения жесткости и надежности штампа для безоблойной штамповки поковок из труднодеформируемых материалов.

Для достижения этого технического результата в штампе для безоблойной штамповки поковок из труднодеформируемых материалов, содержащем деформирующий пуансон, матрицу с вертикальным разъемом, разделяющим ее на полуматрицы, стойки, выполненные в виде усеченных пирамид с клиновыми скосами для установки матрицы, узлы крепления стоек, причем матрица установлена в стойлах и возможностью перемещения относительно них, стойки выполнены с двухсторонними противолежащими клиновыми скосами, а под матрицей размещен введенный в штамп упругий элемент, величина максимального сжатия которого при усилии, соответствующем усилию зажима полуматриц в стойках, равна величине опускания матрицы при штамповке.

Углы скосов стоек и размеры оснований стоек определяются из условия

где lр - расчетное расстояние от оси матрицы до узла крепления стойки к опорной плите;

hp - расстояние от плоскости, совмещенной с опорными поверхностями стоек, до середины высоты ручья матрицы при ее нижнем положении;

hкр - высота узла крепления стойки к опорной плите относительно опорной поверхности стойки,

α - угол скоса контактирующей с матрицей поверхности стойки.

Повышение жесткости и надежности штампа для безоблойной штамповки поковок обеспечивается, во-первых, выполнением стоек с двухсторонними противолежащими клиновыми скосами и клиновым креплением больших оснований стоек к опорной плите, во-вторых, введением упругого элемента в качестве амортизирующего устройства для предохранения пресса и штампа, особенно деформирующего пуансона, от перегрузки, исключения заклинивания матрицы между клиновыми скосами стоек в момент доштамповки и облегчения подъема матрицы в результате обратного пружинения упругого элемента, а также для обеспечения регулируемого опускания матрицы в процессе штамповки.

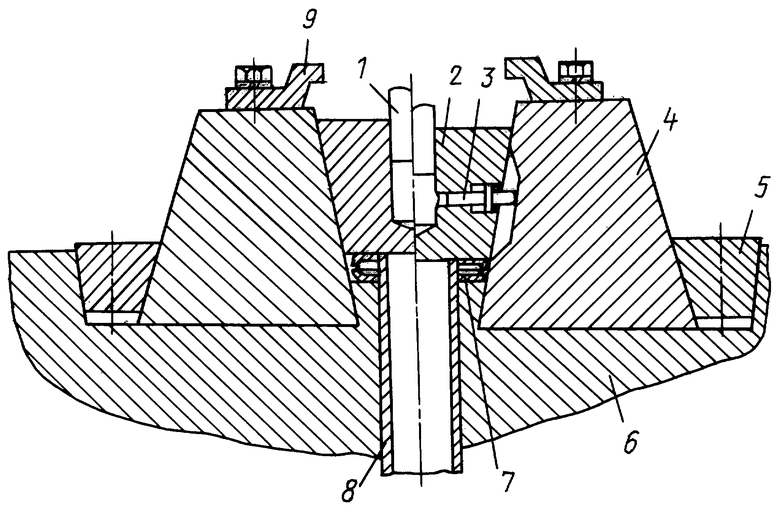

Предлагаемое изобретение поясняется чертежом, на котором изображен штамп для безоблойной штамповки поковок из труднодеформируемых материалов в разрезе: слева - исходное положение штампа перед штамповкой; справа - положение штампа в момент окончания штамповки.

Штамп для безоблойной штамповки поковок из труднодеформируемых материалов содержит деформирующий пуансон 1, матрицу с двухсторонними клиновыми скосами и с вертикальным разъемом, разделяющим ее на полуматрицы 2, которыми образуется ручей для установки заготовки. В полуматрице 2 размещен выталкиватель 3 поковки, имеющий возможность перемещения в пазу одной из стоек 4.

Стойки 4 выполнены в виде усеченных пирамид и снабжены двухсторонними противолежащими клиновыми скосами. Матрица установлена клиновыми скосами в оппозитных клиновых скосах стоек 4 с возможностью перемещения относительно этих стоек. Внешние скосы стоек 4 сопрягаются с узлами 5 крепления стоек к опорной плите 6, выполненные в виде клиновых реек и винтов.

Под матрицей размещен упругий элемент 7, а также подъемный механизм, снабженный, например, пневмоцилиндром (на чертеже не показан) и пустотелым толкателем 8. Величина максимального сжатия упругого элемента 7 при усилии, соответствующем усилию зажима полу матриц 2 в стойках 4, равна величине опускания матрицы при штамповке. На верхних поверхностях стоек 4 установлены упорные 1фонштейны 9. Для сбора поковок под толкателем 8 расположен бункер (на чертеже не показан).

Углы скосов стоек 4 и размеры их оснований определяются из условия (1).

Штамп для безоблойной штамповки поковок из труднодефортмируемых материалов работает следующим образом:

В исходном положении штампа матрица свободно опирается на упругий элемент 7, обеспечивая полное смыкание полуматриц 2. В образованный полуматрицами 2 ручей устанавливается заготовка. При движении пуансона 1 вниз заготовка деформируется. Одновременно под действием усилия штамповки матрица опускается по клиновым скосам стоек 4, преодолевая сопротивление упругой деформации системы “стойки - матрица” и упругого элемента 7. По мере опускания матрицы увеличивается усилие зажима полуматриц 2, достигая регламентированного значения в момент доштамповки при расчетной величине опускания матрицы. Этому моменту соответствует максимальное сжатие упругого элемента 4, ограничивающего дальнейшее опускание матрицы.

После штамповки матрица возвращается в исходное положение в результате обратного пружинения упругого элемента 7, а затем толкателем 8 поднимается до упорных кронштейнов 9. При этом обеспечивается образование полости между полуматрицами 2, достаточной для свободного удаления поковки. В процессе подъема матрицы торец выталкивателя 3, перемещаясь по скосу в пазу стойки 4, выталкивает поковку в полость между полуматрицами 2. Под действием собственного веса поковка через пустотелый толкатель 8 попадает в бункер.

Таким образом, противодавление упругого элемента 7 ограничивает опускание матрицы до величины, соответствующей необходимому зажиму полуматриц 2. Это исключает заклинивание матрицы между стойками 4, что позволяет существенно снизить износ наклонных поверхностей стоек 4 и матрицы и облегчает подъем матрицы после штамповки, так как в результате обратного пружинения упругого элемента 7 матрица возвращается в исходное положение. Кроме того, использование упругого элемента 7 в качестве амортизирующего устройства предохраняет от перегрузки пресс и штамп, особенно - деформирующий пуансон 1.

Расчет параметров упругого элемента 7 осуществляется в следующем порядке. Вначале определяется необходимая для зажима матрицы величина ее опускания по клиновым скосам стоек 4.

Усилие зажима может быть найдено из соотношения

Рзаж=σ у·Sзаж, (2)

где Рзаж - усилий зажима полуматриц 2;

Sзаж - площадь поверхности зажима полуматриц 2;

σ у - предел упругости материала полуматриц 2, определяемый согласно закону Гука

σ у=ε · Е, (3)

где ε - степень упругой деформации полуматриц 2;

Е - модуль упругости материала полуматриц 2.

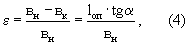

Степень упругой деформации определяется из выражения

где вн - размер поперечного сечения полуматрицы 2 до штамповки;

вк - размер поперечного сечения полуматрицы 2 после штамповки;

lоп - величина опускания матрицы;

α - угол скоса контактирующей со стойкой 4 поверхности матрицы.

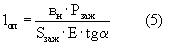

С учетом формул (2) и (3) из формулы (4) получают

Как известно, усилие зажима полуматриц 2 при штамповке в матрицах с вертикальным разъемом достигает 75-100% от усилия (Ршт) штамповки (см. книгу Атрошенко А.Л. и Федорова В.И. Горячая штамповка труднодеформируемых материалов. - Л.: Машиностроение, 1979, 146 с, третий абзац снизу).

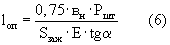

Тогда формула (5) для расчета необходимого для зажима полуматриц опускания матриц примет вид

По расчетной величине опускания матрицы и усилию зажима выбираются параметры упругого элемента 7.

Применение конструкции стоек 4 в виде усеченных пирамид с двумя противолежащими клиновыми скосами и клиновым креплением больших оснований, рассчитанные из условия (1), обеспечивают направление векторов равнодействующих распорных усилий, приложенные к середине высоты ручья матрицы в момент доштамповки, не выше узла 5 крепления стоек 4 к опорной плите штампа, что исключает возникновение опрокидывающего момента стоек 4 в результате действия распорных усилий в процессе штамповки и тем самым повышает жесткость и надежность штампа.

Пример расчета элементов штампа.

1. Расчет параметров упругого элемента.

При штамповке тройника с диаметром корпуса, равным 32 мм, из стали марки О8Х18Н9Т расчетное усилие штамповки составило 420 тс. Размер поперечного сечения полуматрицы 2 до штамповки равен 70 мм; угол скоса боковых поверхностей α =7° ; модуль упругости стали Е=2,1· 104 кг/мм2; площадь поверхности зажима полуматриц 2 составляет 2800 мм2.

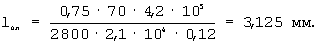

По формуле (6) находим

По величине максимального сжатия упругого элемента, равного величине (lоп) опускания матрицы при штамповке, и усилию зажима полуматриц Рзаж=0,75Ршт=315 тc с учетом конструктивных размеров штампа выбираем, например, упругий элемент в виде комплекта тарельчатых пружин.

2. Расчет опорных элементов штампа

По конструктивным соображениям расстояние от опорной поверхности стойки 4 до середины высоты ручья матрицы в конце штамповки составила hp=86 мм; высота узла крепления стойки hкр=64 мм; угол скоса контактирующих с матрицей поверхностей стоек α = 7° .

По формуле (1) определяем

Принимаем lр=180 мм. С учетом найденных ранее конструктивных элементов штампа рассчитываются размеры оснований стоек 4.

Таким образом, применение стоек в виде усеченных пирамид с двумя противолежащими клиновыми скосами с клиновым креплением больших оснований к опорной плите штампа, рассчитанные из условия обеспечения наибольшей жесткости конструкции штампа, и введение упругого элемента в качестве регламентирующего величину опускания матрицы и, кроме того, амортизирующего устройства позволяют существенно повысить жесткость и надежность штампа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ ПОКОВОК ТИПА КРЕСТОВИН В ШТАМПЕ С ГОРИЗОНТАЛЬНЫМ РАЗЪЕМОМ МАТРИЦ | 2009 |

|

RU2399456C1 |

| Штамп для безооблойной объемной штамповки | 1989 |

|

SU1731391A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВОГО ИЗДЕЛИЯ С КОНЦЕВЫМИ УТОЛЩЕНИЕМ И ЗАОСТРЕНИЕМ | 2006 |

|

RU2325244C2 |

| ШТАМП ДЛЯ БЕЗОБЛОЙНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2011464C1 |

| ШТАМП С ГОРИЗОНТАЛЬНЫМ РАЗЪЕМОМ МАТРИЦ ДЛЯ ШТАМПОВКИ ПОКОВОК ТИПА КРЕСТОВИН | 2013 |

|

RU2550067C1 |

| Штамп для объемной штамповки | 1990 |

|

SU1731397A1 |

| Штамп для штамповки деталей в разъемных матрицах | 1974 |

|

SU538802A1 |

| Штамп для безоблойной штамповки | 1982 |

|

SU1066709A1 |

| Штамп для безоблойной объемной штамповки | 1984 |

|

SU1250374A1 |

| Штамп для безоблойной штамповки поковок | 1976 |

|

SU585910A1 |

Изобретение относится к кузнечно-штамповочному производству и предназначено для штамповки поковок удлиненной формы с утолщениями и боковыми отростками. Штамп содержит деформирующий пуансон, матрицу с вертикальным разъемом, стойки, выполненные в виде усеченных пирамид с клиновыми скосами для установки матрицы, и узлы крепления стоек к опорной плите. Матрица установлена в стойках и возможностью перемещения относительно них. Стойки выполнены с двухсторонними противолежащими скосами. Под матрицей размещен упругий элемент, величина максимального сжатия которого при усилии, соответствующем усилию зажима полуматриц в стойках, равна величине опускания матрицы при штамповке. В результате обеспечивается повышение жесткости и надежности штампа. 1 з.п. ф-лы, 1 ил.

где lр - расчетное расстояние от оси матрицы до узла крепления стойки к опорной плите;

hp - расстояние от плоскости, совмещенной с опорными поверхностями стоек, до середины высоты ручья матрицы при ее нижнем положении;

hкр - высота узла крепления стойки к опорной плите относительно опорной поверхности стойки;

α - угол скоса контактирующей с матрицей поверхности стойки.

| АТРОШЕНКО А.П., ФЕДОРОВ В.И | |||

| Горячая штамповка труднодеформируемых материалов, Ленинград, Машиностроение, 1979, с.168, рис.5.15 | |||

| Штамп для безоблойной штамповки поковок | 1976 |

|

SU585910A1 |

| RU 2063835 C1, 20.07.1996 | |||

| DE 3304075 A1 | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРИЛИРОВАННЫХ ДИФЕНИЛАМИНОВ | 0 |

|

SU376387A1 |

Авторы

Даты

2005-03-27—Публикация

2003-06-24—Подача