Область техники, к которой относится изобретение

Настоящее изобретение относится к сплавам Mo-Si-B и прежде всего к сплавам Mo-Si-B с повышенной стойкостью к окислению благодаря добавкам переходных металлов, выбранных из группы, включающей Fe, Ni, Со, Сu и их смеси.

Уровень техники

Молибден характеризуется чрезвычайно высокой жаростойкостью, и в связи с этим он привлекает внимание при использовании конструкций, предназначенных для эксплуатации при высоких температурах. Однако в большинстве случаев использование молибдена и сплавов на основе молибдена ограничено из-за их низкой стойкости к окислению при высоких температурах. Основным продуктом при окислении молибдена в окислительной окружающей среде является триоксид молибдена. Триоксид молибдена характеризуется высоким давлением насыщенного пара и при температурах выше 1100°F (593,3°С) происходит его сублимация с высокой скоростью, что приводит к быстрой потере металла из сплава. Таким образом, использование молибдена и сплавов на основе молибдена в при высокой температуре в значительной степени ограничено использованием в неокислительной окружающей среде за исключением некоторых форм применения с нанесенным на поверхность металла покрытием для защиты от окисления.

В патенте США No 5693156, выбранном в качестве ближайшего аналога, описан новый класс сплавов молибдена, стойких к окислению при высоких температурах - сплавы Mo-Si-B с добавлением элементов, выбранных из группы, включающей С, Hf, Ti, Zr, W, Re, Al, Cr, V, Nb и Та, а в патенте США No 5595616 раскрыты способы получения таких сплавов.

В таких сплавах кремний и бор, которые остаются в сплаве после испарения исходного поверхностного слоя триоксида молибдена, окисляются с образованием защитной пленки на основе боросиликата. После соответствующей обработки такие сплавы проявляют механические свойства, сопоставимые с другими аналогичными сплавами на основе молибдена, и при этом характеризуются достаточно высокой стойкостью к окислению при высоких тeмпepaтypax (1500°F-2500°F[815,6°C-1371,1°С]). Такое сочетание механических свойств и стойкости к окислению позволяет использовать эти материалы в конструкциях, предназначенных для эксплуатации при высоких температурах.

Стойкость к окислению таких сплавов Mo-Si-B в значительной степени зависит от содержания кремния и бора в сплаве. При увеличении содержания кремния в присутствии бора наблюдается увеличение стойкости сплава к окислению, но при этом увеличивается также объемное содержание силицида. Высокое объемное содержание силицида не только осложняет обработку сплава, но также не позволяет получить сплав с эквивалентными механическими свойствами по сравнению с другими сплавами на основе молибдена. В патенте ‘595 показано, что при добавлении в сплав в качестве четвертой добавки ряда элементов, а именно С, Hf, Ti, Zr, W, Re, Al, Cr, V, Nb и Та, обеспечивается повышение стойкости к окислению сплава Mo-Si-B без увеличения объемного содержания силицида. Сплавы, содержащие указанные добавки в качестве четвертого компонента сплава, проявляют повышенную стойкость к окислению при 2200°F (1204,4°C) и 2500°F (1371,1°С) по сравнению с тройным сплавом Mo-Si-B, содержащим эквивалентное количество силицида.

Естественно, существует необходимость в дальнейшем увеличении стойкости к оксилению сплавов Mo-Si-B в широком диапазоне температур.

В связи с этим основной задачей настоящего изобретения является разработка улучшенных сплавов Mo-Si-B, которые характеризуются чрезвычайно высокой стойкостью к окислению при высоких температурах, то есть выше 2200°F (1204,4°C).

Сущность изобретения

Указанная задача достигается с использованием способа по настоящему изобретению, в котором стойкость к окислению тройных сплавов Mo-Si-B при высоких температурах повышается при включении незначительных количеств некоторых переходных металлов, таких как Fe, Ni, Co, Сu. В то время как включение добавок, описанных в предшествующем уровне техники, приводит к образованию оксидной пленки, которая обеспечивает защиту в течение десятков часов при 2500°F (1371,1°С), то добавки по настоящему изобретению приводят к образованию оксидной пленки, которая обеспечивает защиту в течение сотен часов (700 ч и более) при 2500°F (1371,1°С). Незначительное количество добавок указанных металлов в сплаве повышает его высокотемпературную стойкость к окислению, при этом не наблюдается значительного влияния на стойкость к окислению сплавов при низких и средних температурах.

Перечень чертежей и иных материалов

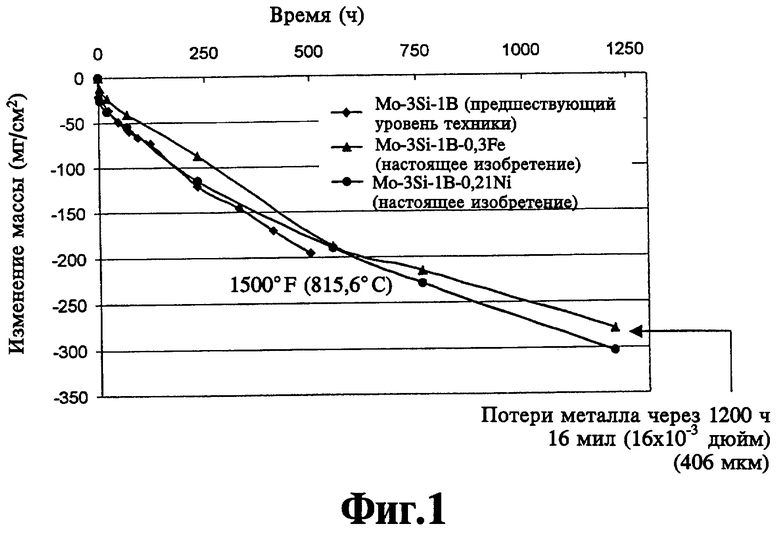

На фиг.1 представлен график зависимости, иллюстрирующий влияние незначительных количеств переходных металлов по настоящему изобретению в качестве добавок в сплав на стойкость к окислению при 1500°F (815,6°С).

На фиг.2 представлен график зависимости, иллюстрирующий влияние незначительных количеств переходных металлов по настоящему изобретению в качестве добавок в сплав, на стойкость к окислению при 2000°F (1093,3°С).

На фиг.3 представлен график зависимости, иллюстрирующий влияние незначительных количеств переходных металлов по настоящему изобретению в качестве добавок в сплав, на стойкость к окислению при 2500°F (1371,1°С).

Сведения, подтверждающие возможность осуществления изобретения

Сплавы Mo-Si-B по настоящему изобретению получают при смешивании элементов в следующем соотношении, определенном по точкам на фазовой диаграмме для систем тройных сплавов: металл - 1,0 мас.% Si - 0,5 мас.% В, металл - 1,0 мас.% Si - 4,0 мас.% В, металл - 4,5 мас.% Si - 0,5 мас.% В и металл - 4,5 мас.% Si - 4,0 мас.% В, где металл в основном состоит из молибдена в качестве основного компонента (более 50 мас.% молибдена), причем в сплаве дополнительно содержится в указанных ниже количествах по крайней мере один элемент из группы: Fe, Ni, Co, Сu или их смеси. Сплавы молибдена состоят из молибдена с объемно-центрированной кубической решеткой (структурой) и интерметаллидных фаз, причем композицию сплавов определяют по точкам на фазовой диаграмме для систем тройных сплавов: сплав металлов - 1,0 мас.% Si - 0,5 мас.% В, сплав металлов - 1,0 мас.% Si - 4,0 мас.% В, сплав металлов - 4,5 мас.% Si - 0,5 мас.% В и сплав металлов - 4,5 мас.% Si - 4,0 мас.% В, где "металл" включает молибден, а "сплав металлов" означает сплав молибдена с вышеуказанными переходными металлами. Малые количества кремния и бора не обеспечивают удовлетворительную стойкость к окислению, а более высокое содержание приводит к образованию слишком хрупких сплавов, которые не могут быть использованы в конструкциях. Сплавы и их получение подробно описаны в патентах США No 5595616 и 5693156, которые включены в данное описание в качестве ссылок.

Согласно настоящему изобретению в вышеупомянутых композициях сплавов в состав металлического молибдена входит один или более следующих переходных металлов в качестве добавок, при этом количество добавки заменяет эквивалентное количество молибдена.

Согласно настоящему изобретению стойкость к окислению тройных сплавов Mo-Si-B увеличивается в широком диапазоне температур в результате включения в сплав в качестве добавок незначительных количеств переходных металлов. В то время как включение добавок, описанных в предшествующем уровне техники, приводит к образованию оксидной пленки, которая обеспечивает защиту в течение десятков часов при 2500°F (1371,1°С), то добавки по настоящему изобретению приводят к образованию оксидной пленки, которая обеспечивает защиту в течение сотен часов (700 ч и более) при 2500°F (1371,1°С). Незначительные количества добавок указанных элементов увеличивают высокотемпературную стойкость сплавов к окислению, при этом для этого класса сплавов не наблюдается отрицательного действия на стойкость к окислению при низких и средних температурах. Положительное влияние незначительного количества описанных добавок наблюдается не только в случае сплавов, в которые добавки указанных элементов включены в качестве четвертого компонента сплава, но также и в случае комбинаций таких добавок и сплавов, которые включают указанные добавки в комбинации с добавками более высокого порядка (то есть с системами, содержащими 5 и 6 компонентов).

Повышенная стойкость к окислению сплавов по настоящему изобретению демонстрируется в следующем примере.

ПРИМЕР

Образцы для исследования получают плавлением 75-100 г компонентов с использованием технологии дуговой плавки и формованием в горне из закаленной меди. Полученные образцы измельчают до порошкообразного состояния и отверждают посредством горячего изостатического прессования (ГИП). Затем спрессованный материал из сплава Mo-Si-B разрезают на части и выдерживают в воздушной печи при указанных температурах, при этом в процессе выдерживания периодически измеряют массу образцов с целью определения тенденции потери массы. Кроме того, измеряют толщину образцов до выдерживания и после конечного выдерживания в печи с целью определения уменьшения толщины. Положительное влияние включения в качестве добавки незначительного количества переходных элементов не ограничивается сплавами, полученными по описанной технологии. Показано, что повышение стойкости к окислению наблюдается и для материалов, полученных с использованием других технологий.

Тенденция потери массы для указанных типов сплавов представлена на фиг.1, 2 и 3. Как видно на чертежах, для сплавов по настоящему изобретению наблюдается значительно повышенная стойкость к окислению по сравнению со сплавами предшествующего уровня техники, прежде всего, при высоких температурах выше 2000°F (1093,3°C) в течение продолжительных периодов времени.

Настоящее изобретение может иметь и прочие воплощения либо может быть реализовано иным образом без отклонения от идеи или сущности изобретения. Поэтому данное воплощение изобретения может рассматриваться во всех отношениях как иллюстрация, а не как ограничение, причем объем притязаний определяется прилагаемой формулой и предполагается, что ей охватываются все возможные изменения, заключенные в пределах эквивалентности понятий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства коррозионно-стойкой стали | 2023 |

|

RU2813053C1 |

| ВЫСОКОПРОЧНЫЙ СТАЛЬНОЙ СПЛАВ С ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ | 2009 |

|

RU2482212C2 |

| ЖАРОСТОЙКИЙ ЖЕЛЕЗО-ХРОМ-АЛЮМИНИЕВЫЙ СПЛАВ С НИЗКОЙ СКОРОСТЬЮ ИСПАРЕНИЯ ХРОМА И ПОВЫШЕННОЙ ЖАРОПРОЧНОСТЬЮ | 2012 |

|

RU2567144C2 |

| ПОРОШКОВЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ИЗНОСОСТОЙКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1993 |

|

RU2038401C1 |

| МАЛОЛЕГИРОВАННАЯ АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2010 |

|

RU2547064C2 |

| СПОСОБ ПРОИЗВОДСТВА ДВУХФАЗНЫХ Ni-Cr-Mo СПЛАВОВ | 2016 |

|

RU2702518C1 |

| АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2010 |

|

RU2586366C2 |

| ФОЛЬГА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ И НОСИТЕЛЬ КАТАЛИЗАТОРА ДЛЯ УСТРОЙСТВА ОЧИСТКИ ВЫХЛОПНОГО ГАЗА, ИСПОЛЬЗУЮЩИЙ ЭТУ ФОЛЬГУ | 2011 |

|

RU2518873C1 |

| ИЗНОСОСТОЙКИЙ СПЛАВ | 2015 |

|

RU2702517C2 |

| ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2808643C2 |

Изобретение относится к области металлургии, в частности к молибденовым сплавам Mo-Si-B с повышенной стойкостью к окислению, легированных железом, никелем, кобальтом, медью или их смесью. Предложены варианты сплавов. Молибденовый сплав, содержащий кремний и бор, при этом он состоит из молибдена с объемно-центрированной кубической решеткой и интерметаллидных фаз, причем сплав содержит одну из композиций элементов, выбранную в следующих соотношениях, определенных по точкам на участках фазовых диаграмм: сплав металлов - 1,0 мас.% Si - 0,5 мас.% В, сплав металлов - 1,0 мас.% Si - 4,0 мас.% В, сплав металлов - 4,5 мас.% Si - 0,5 мас.% В и сплав металлов - 4,5 мас.% Si - 4,0 мас.% В, где упомянутый сплав металлов в основном состоит из молибдена в качестве основного компонента и дополнительно содержит по крайней мере один элемент из группы Fe, Ni, Со, Cu в следующем количестве, мас.%: Fe от 0,01 до 2,0, Ni от 0,01 до 2,0, Со от 0,01 до 2,0, Си от 0,01 до 2,0. В другом варианте сплав определяют по участкам следующих фазовых диаграмм: Мо - 1,0 мас.% Si - 0,5 мас.% В, Мо - 1,0 мас.% Si - 4,0 мас.% В, Мо - 4,5 мас.% Si - 0,5 мас.% В и Мо - 4,5 мас.% Si - 4,0 мас.% В и дополнительно содержит по меньшей мере один элемент, выбранный из группы: Fe, Ni, Со, Cu с содержанием от 0,01 до 2,0 мас.% или их смеси. Технический результат - получение молибденовых сплавов с высокой стойкостью к окислению при высоких температурах, выше 1200°С. 2 н. и 1 з.п. ф-лы, 3 ил., 1 табл.

Fe от 0,01 до 2,0

Ni от 0,01 до 2,0

Со от 0,01 до 2,0

Сu от 0,01 до 2,0.

Fe от 0,05 до 1,0

Ni от 0,10 до 1,0

Со от 0,05 до 1,0

Сu от 0,01 до 1,0.

| US 5693156 А, 02.02.1997 | |||

| Спеченный материал на основе молибдена | 1980 |

|

SU905305A1 |

| Сплав на основе молибдена | 1980 |

|

SU877962A1 |

| US 5595616 A, 21.01.1997 | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

2005-03-27—Публикация

2003-07-21—Подача