Область техники, к которой относится изобретение

Изобретение относится к области машиностроения и может быть использовано для соединения деталей, например шкивов, зубчатых колес, полумуфт, втулок на валу с целью передачи крутящего момента.

Уровень техники

Известны шпоночные и шлицевые соединения, которые используют для передачи крутящего момента, состоящие из вала втулки, а в случае шпоночного соединения и шпонки (А.И.Аркуша, М.И.Фролов. Техническая механика, изд. «Высшая школа», 1983 г.с.294).

К недостаткам шпоночных и шлицевых соединений следует отнести ослабление вала и ступицы шпоночными и шлицевыми пазами, являющимися концентраторами напряжения, что приводит к снижению усталостной прочности, трудность изготовления данной конструкции, высокие требования к точности изготовления шпоночных и шлицевых пазов, затруднение или невозможность соединения деталей без мертвого хода при реверсивной нагрузке.

Известно соединение концентричных цилиндрических деталей с фиксацией в осевом направлении относительно друг друга разрезными пружинными кольцами круглого сечения, установленными в кольцевых канавках, выполненных на сопрягаемых поверхностях деталей (Орлов П.И. Основы конструирования. - М.: Машиностроение, кн. 3, 1977, с.273, рис.541, 542).

Недостаток известной конструкции состоит в том, что для разборки необходимо применение специального приспособления, что существенно снижает ремонтопригодность соединения, а также наличие дополнительных деталей для осевой фиксации.

Известен способ закрепления на пустотелом валу сопрягаемых деталей преимущественно типа зубчатых колес, шкивов, полумуфт и втулок, включающий нанесение функционального материала, обладающего эффектом памяти формы, на посадочные места вала, механическую обработку полученного слоя до требуемых размеров, вакуумный отжиг деталей, охлаждение до низких температур с помощью жидкого азота, которым заполняют внутренние полости вала, обкатку роликами нанесенного слоя, удаление жидкого азота и нагрев вала до конца обратного мартенситного превращения, отличающийся тем, что в качестве функционального материала, обладающего эффектом памяти формы, наносят аргонно-дуговой наплавкой сварочные валики из проволоки с памятью формы с шагом, равным 1-3 диаметрам проволоки (см. патент на изобретение RU №2249731, МПК F16C 3/02, 2005 г.).

Недостатком такого способа является большой расход дорогостоящего функционального материала, обладающего эффектом памяти формы, а также трудность выполнения данного способа.

Наиболее близким по технической сущности к предлагаемому изобретению является способ соединения с натягом деталей типа вал-втулка, включающий предварительное выполнение на сопрягаемой поверхности одной из соединяемых деталей рельефа в виде выступов твердостью, превышающей твердость материала другой соединяемой детали, и впадин, образование сборочного зазора между соединяемыми деталями, сопряжение их и последующую выборку указанного зазора, причем с целью повышения качества и надежности соединения рельеф наносят посредством высокоскоростного точечно-импульсного расплавления металла поверхности, при этом выступы выполняют в виде конусов, а впадины - в виде охватывающих основание конусов и плавно сопрягаемых с ними усеченных торов, объемы которых равны объемам конусов, причем высокоскоростное точечно-импульсное расплавление металла поверхности детали из конструкционных сталей осуществляют лазерным излучением плотностью мощности излучения 105-106 Вт/см2, длительностью импульса 10-3-10-2 с и диаметром пятна фокусировки лазерного луча на поверхности детали 0,5-2 мм (см. патент на изобретение SU №1199558, МПК В23Р 11/02, 1985 г.).

К недостаткам такого способа соединения с натягом деталей типа вал-втулка следует отнести трудность выполнения данного способа, формирование выступа и впадины на небольшой площади поверхности детали с диаметром пятна не более 2 мм снижает достоинства способа. Небольшой наружный диаметр впадины, равные площади поверхностей выступов и впадин на диаметре пятна, относительно малая площадь поверхности сопряжения, занятая рельефом, не способствует повышению несущей способности соединения. Пластичный материал не заполняет полностью горообразную впадину из-за малого поперечного размера, а на конусообразных выступах высотой не более 0,2 мм возникают напряжения, превышающие пределы текучести пластичного материала, что снижает нагрузочную способность соединения при циклических нагрузках в эксплуатации соединения.

Раскрытие изобретения

Технический результат, который может быть, достигнут с помощью предлагаемого изобретения, сводится к простоте изготовления, повышению надежности фиксации от проворота при динамических нагрузках, снижению времени и трудоемкости сборки-разборки и изготовления соединения, обеспечивая при этом оптимальный зажим для передачи необходимого в данном случае крутящего момента, путем изменения формы выступов и метода их выполнения.

Технический результат достигается с помощью способа соединения с натягом деталей вал-втулка, включающего предварительное выполнение на сопрягаемой поверхности одной из соединяемых деталей рельефа в виде выступов, твердость которых превышает твердость материала другой соединяемой детали, и осуществление сборки вала и втулки, при этом выступы выполняют на валу электроискровой обработкой путем формирования на нем упрочненных слоев в виде секторов прямоугольной формы с шагом, равным 1…3 ширины сектора, при этом электроискровую обработку выполняют графитовым стержневым электродом на воздухе путем его непосредственного контакта с валом и постоянного его перемещения вдоль оси вала при сохранении исходных размеров и шероховатости поверхности вала, а сборку вала и втулки осуществляют с обеспечением вдавливания секторов вала в сопрягаемую поверхность втулки, причем режимы электроискровой обработки определяют в зависимости от материалов и диаметров вала и втулки.

Сущность предлагаемого изобретения заключается в следующем.

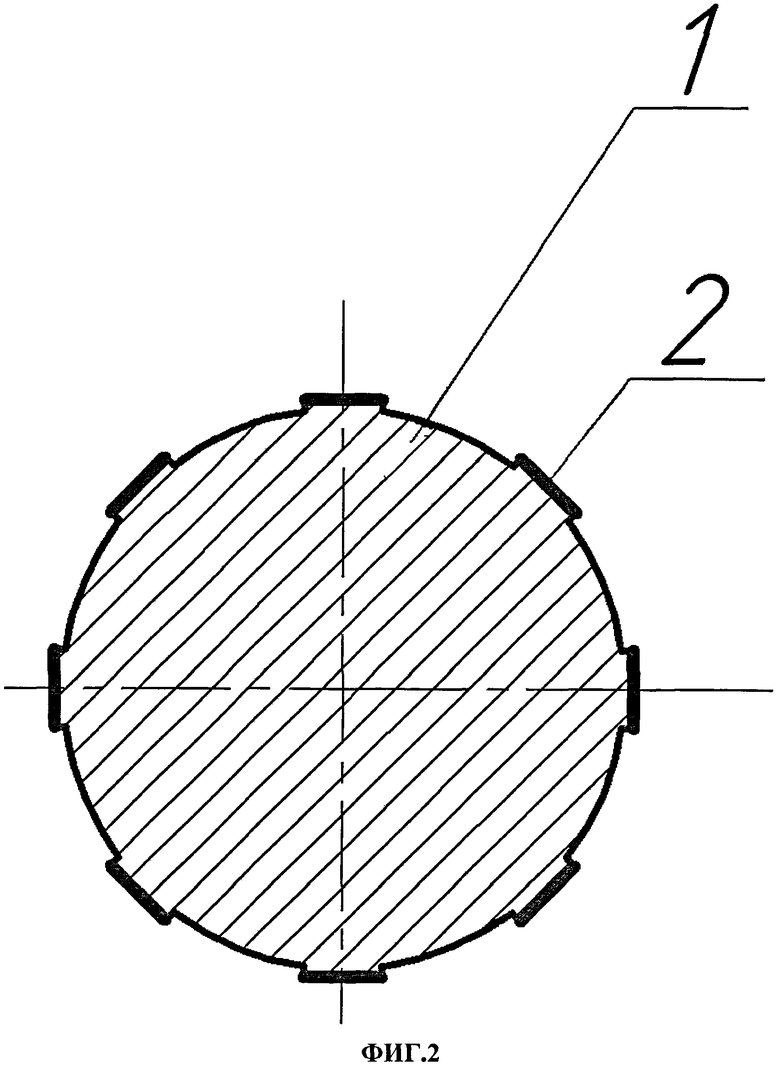

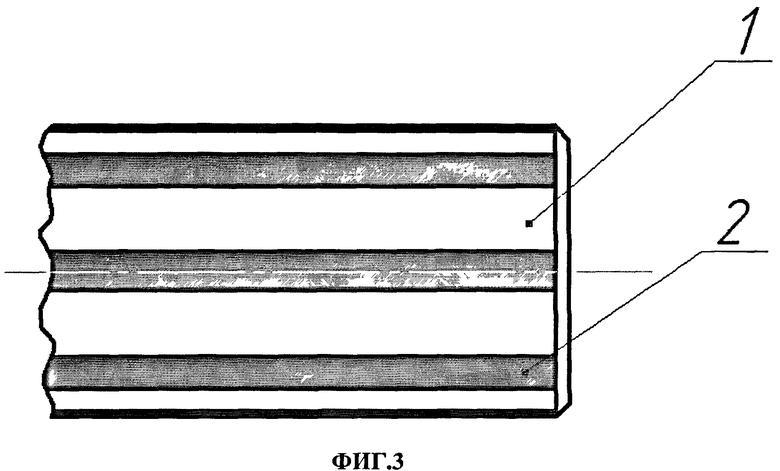

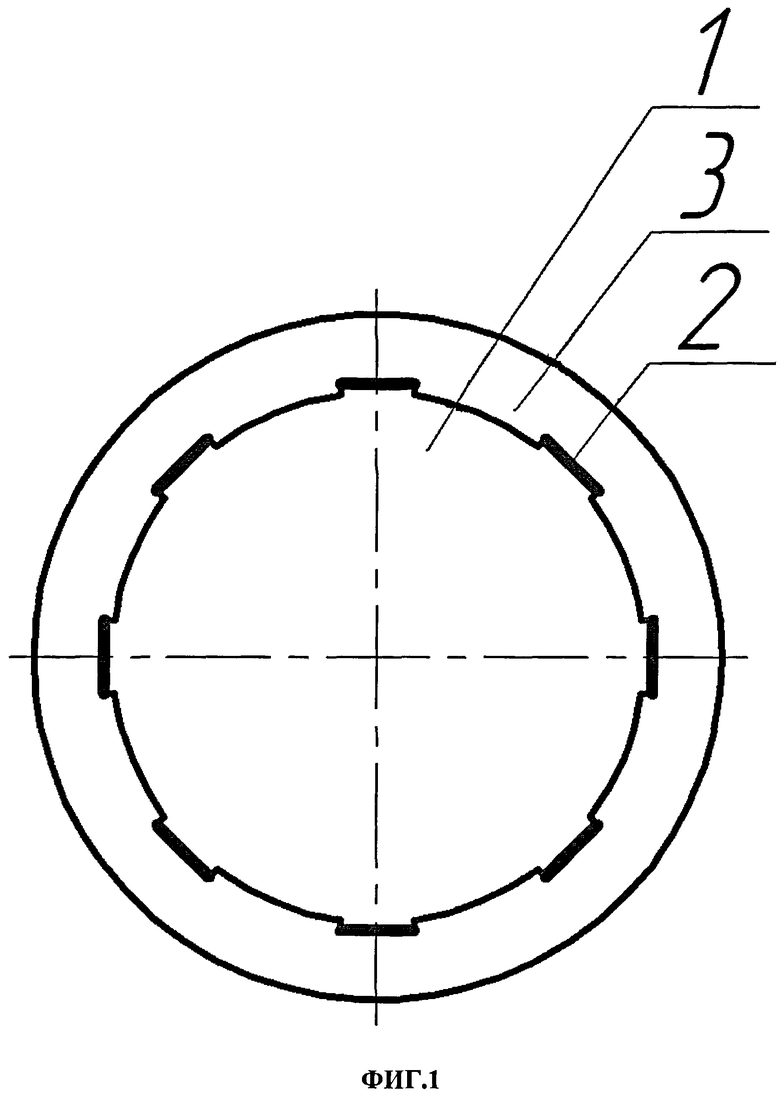

На сопрягаемой поверхности вала 1 электроискровой обработкой формируют упрочненный слой в виде сектора 2 прямоугольной формы графитовым стержневым электродом (не показан) на воздухе с помощью электроискровой обработки, например, на установке БИГ-3 (процесс ускоренной цементации) (фиг.1), это достигается путем непосредственного контакта графитового электрода с валом 1 и постоянного его перемещения вдоль оси вала, при этом количество секторов 2 прямоугольной формы (фиг.2) определяют в зависимости от передаваемой нагрузки по расчету их на срез и смятие, причем твердость вала 1 и втулки 3 до электроискровой обработки должна быть одинакова или втулка 3 должна быть менее твердой. Причем твердость полученных упрочненных симметрично расположенных секторов 2 прямоугольной формы, выполненных на валу 1 с шагом, равным 1…3 ширины сектора 2 прямоугольной формы, выше, чем у необработанной части вала 1. Формирование упрочненного сектора 2 прямоугольной формы идет с сохранением исходных размеров и шероховатости поверхности вала 1.

Краткое описание чертежей

На фиг.1 изображено соединение с натягом деталей типа вал-втулка, общий вид, в качестве приводного элемента шкив.

На фиг.2 - то же, вал, общий вид.

На фиг.3 - то же, вал, вид сбоку.

Осуществление изобретения

Примеры конкретного выполнения способа соединения с натягом деталей вал-втулка.

На сопрягаемой поверхности вала 1 электроискровой обработкой формируют упрочненный слой в виде сектора 2 прямоугольной формы графитовым стержневым электродом (не показан) на воздухе с помощью электроискровой обработки, например, на установке БИГ-3 (процесс ускоренной цементации) (фиг.1), это достигается путем непосредственного контакта графитового электрода с валом 1 и постоянного его перемещения вдоль оси вала, при этом количество секторов 2 прямоугольной формы (фиг.2) определяют в зависимости от передаваемой нагрузки по расчету их на срез и смятие, причем твердость вала 1 и втулки 3 до электроискровой обработки должна быть одинакова или втулка 3 должна быть менее твердой. Причем твердость полученных упрочненных симметрично расположенных секторов 2 прямоугольной формы, выполненных на валу 1 с шагом, равным 1…3 ширины сектора 2 прямоугольной формы, выше, чем у необработанной части вала 1. Формирование упрочненного сектора 2 прямоугольной формы идет с сохранением исходных размеров и шероховатости поверхности вала 1.

Сборку вала 1 и втулки 3 осуществляют с обеспечением вдавливания секторов 2 вала 1 прямоугольной формы в сопрягаемую поверхность втулки 3.

Режимы электроискровой обработки определяют в зависимости от материалов и диаметров вала и втулки.

Пример 1

На сопрягаемой поверхности вала 1 электроискровой обработкой формируют упрочненный слой в виде сектора 2 прямоугольной формы графитовым стержневым электродом (не показан) на воздухе с помощью электроискровой обработки, например, на установке БИГ-3 (процесс ускоренной цементации) (фиг.1), это достигается путем непосредственного контакта графитового электрода с валом 1 и постоянного его перемещения вдоль оси вала, при этом количество секторов 2 прямоугольной формы (фиг.2) определяют в зависимости от передаваемой нагрузки по расчету их на срез и смятие, причем твердость вала 1 и втулки 3 до электроискровой обработки должна быть одинакова или втулка 3 должна быть менее твердой. Упрочненные симметрично расположенные сектора 2 прямоугольной формы выполняют на валу 1 с шагом менее 1 ширины сектора 2 прямоугольной формы. На валу 1 не выделяются упрочненные выступы, вал 1 имеет однородную твердость. Соединение вала 1 с втулкой 3 менее надежно, уменьшается площадь контакта и при многократной разборке-сборке теряется натяг в данном соединении.

Пример 2

Пример 2 проводят аналогично примеру 1, но на валу 1 упрочненные симметрично расположенные сектора 2 прямоугольной формы выполняют с шагом 1 ширины сектора 2 прямоугольной формы. На валу 1 выделяются упрочненные выступы, которые при сборке за счет высокой твердости вдавливаются в сопрягаемую поверхность менее твердой втулки 3 и образуют соединение с натягом. Данное расположение выступов является наиболее оптимальным из расчета их на срез и смятие. Соединение вала 1 с втулкой 3 более надежно, увеличивается площадь контакта и при многократной разборке-сборке натяг в данном соединении не теряется за счет прямоугольных выступов.

Пример 3

Пример 3 проводят аналогично примеру 1, но на валу 1 упрочненные симметрично расположенные сектора 2 прямоугольной формы выполняют с шагом 2 ширины сектора 2 прямоугольной формы. На валу 1 выделяются упрочненные выступы, которые при сборке за счет высокой твердости вдавливаются в сопрягаемую поверхность менее твердой втулки 3 и образуют соединение с натягом.

Пример 4

Пример 4 проводят аналогично примеру 1, но на валу 1 упрочненные симметрично расположенные сектора 2 прямоугольной формы выполняют с шагом 3 ширины сектора 2 прямоугольной формы. На валу 1 выделяются упрочненные выступы, которые при сборке за счет высокой твердости вдавливаются в сопрягаемую поверхность менее твердой втулки 3 и образуют соединение с натягом.

Пример 5

Пример 5 проводят аналогично примеру 1, но на валу 1 упрочненные симметрично расположенные сектора 2 прямоугольной формы выполняют с шагом 4 ширины сектора 2 прямоугольной формы. На валу 1 количество выступов является недостаточным для оптимального закрепления втулки 3 на валу 1 и передачи крутящего момента. Соединение вала 1 с втулкой 3 менее надежно, уменьшается площадь контакта и при многократной разборке-сборке теряется натяг в данном соединении.

Таким образом, для способа соединения с натягом деталей вал-втулка оптимальными являются примеры 2, 3, 4, так как в примере 2 количество выступов является наиболее оптимальным из расчета их на срез и смятие, а в примере 4 количество выступов является минимально допустимым для закрепления втулки 3 на валу 1 и передачи крутящего момента, при этом испытания опытного образца по предлагаемому изобретению дали положительные результаты, а именно вал-втулка были выполнены из стали 40 ГОСТ 1050-88 с твердостью НВ 230.

Предлагаемое изобретение по сравнению с прототипом и другими известными техническими решениями имеет следующие преимущества:

- увеличение количества разборо-сборочных операций соединения без изменения геометрических форм и величины натяга;

- снижает время и трудоемкости сборки-разборки и изготовления соединения;

- повышает надежность фиксации от проворота при динамических нагрузках;

- обеспечивает постоянство площади контакта, при передаче нагрузки;

- возможность использования при реверсивной нагрузке;

- увеличивает ресурс соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОДВИЖНОГО СОЕДИНЕНИЯ ТИПА ВАЛ-СТУПИЦА СТАЛЬНЫХ ДЕТАЛЕЙ (ВАРИАНТЫ) | 2012 |

|

RU2501986C2 |

| СПОСОБ ПОЛУЧЕНИЯ ШПОНОЧНОГО СОЕДИНЕНИЯ | 2022 |

|

RU2793665C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШПОНОЧНОГО СОЕДИНЕНИЯ | 2022 |

|

RU2793689C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЧАСТИЧНО УДАЛЕННОГО УПРОЧНЕННОГО СЛОЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2631436C2 |

| СПОСОБ ОБРАБОТКИ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ И/ИЛИ ЧУГУННЫХ ДЕТАЛЕЙ | 2009 |

|

RU2410212C2 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2175594C1 |

| Способ соединения деталей, охватывающих одна другую | 1987 |

|

SU1611676A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШПОНОЧНОГО СОЕДИНЕНИЯ НА ВАЛАХ ТОЧЕЧНОЙ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКОЙ | 2021 |

|

RU2766097C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШПОНОЧНОГО СОЕДИНЕНИЯ НА ВАЛАХ ТОЧЕЧНОЙ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКОЙ | 2021 |

|

RU2766098C1 |

| СПОСОБ СБОРКИ СОЕДИНЕНИЯ ДЕТАЛЕЙ ТИПА ВАЛ - ВТУЛКА | 1992 |

|

RU2023565C1 |

Изобретение относится к области машиностроения и может быть использовано для соединения с натягом деталей вал-втулка. Выполняют на валу выступы, твердость которых превышает твердость материала втулки. Выступы на валу выполняют электроискровой обработкой путем формирования на нем упрочненных слоев в виде секторов прямоугольной формы с шагом, равным 1…3 ширине сектора. Электроискровую обработку выполняют графитовым стержневым электродом на воздухе путем его непосредственного контакта с валом и постоянного его перемещения вдоль оси вала. Осуществляют сборку вала и втулки с обеспечением вдавливания секторов вала в сопрягаемую поверхность втулки. В результате увеличивается ресурс соединения, повышается надежность фиксации от проворота при динамических нагрузках, а также снижается время и трудоемкость изготовления соединения вал-втулка. 1 з.п. ф-лы, 3 ил.

1. Способ соединения с натягом деталей вал-втулка, включающий предварительное выполнение на сопрягаемой поверхности одной из соединяемых деталей рельефа в виде выступов, твердость которых превышает твердость материала другой соединяемой детали, и осуществление сборки вала и втулки, отличающийся тем, что выступы выполняют на валу электроискровой обработкой путем формирования на нем упрочненных слоев в виде секторов прямоугольной формы с шагом, равным 1…3 ширине сектора, при этом электроискровую обработку выполняют графитовым стержневым электродом на воздухе путем его непосредственного контакта с валом и постоянного его перемещения вдоль оси вала при сохранении исходных размеров и шероховатости поверхности вала, а сборку вала и втулки осуществляют с обеспечением вдавливания секторов вала в сопрягаемую поверхность втулки.

2. Способ по п.1, отличающийся тем, что режимы электроискровой обработки определяют в зависимости от материалов и диаметров вала и втулки.

| Способ соединения с натягом деталей типа вал-втулка | 1983 |

|

SU1199558A1 |

| Способ неподвижного соединения деталей типа вал-втулка | 1991 |

|

SU1792818A1 |

| НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ, СОСТОЯЩЕЕ ИЗ СОПРЯЖЕННЫХ ДЕТАЛЕЙ ЗАМКНУТОГО КОНТУРА, И СПОСОБ ПОЛУЧЕНИЯ ТАКОГО СОЕДИНЕНИЯ | 1996 |

|

RU2120846C1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ, ИМЕЮЩИХ ЦИЛИНДРИЧЕСКУЮ ПОВЕРХНОСТЬ СОПРЯЖЕНИЯ | 2001 |

|

RU2214898C2 |

| Способ соединения деталей с различной пластичностью | 1985 |

|

SU1276475A1 |

| Статор электрической машины | 1985 |

|

SU1387102A1 |

| ВЕРТИКАЛЬНО-СВЕРЛИЛЬНЫЙ СТАНОК | 0 |

|

SU265663A1 |

Авторы

Даты

2011-09-10—Публикация

2010-01-11—Подача