Настоящее изобретение относится к способу оценки ударной вязкости сварного узла, а также к измерительному устройству для осуществления этого способа, использующему для оценки измерений скоростей ультразвуковых поверхностных волн.

Ударная вязкость механической детали характеризуется энергией, необходимой для ее разрушения. Она может быть оценена с помощью тестов, выполняемых на испытательных образцах деталей в соответствии с определенными стандартами в специализированных устройствах, таких как копер Шарпи. Очевидно, что производство испытательных образцов и использование копера приводит к издержкам и предпочтительными являются более простые способы, в частности неразрушающий мониторинг с опосредованной оценкой ударной вязкости.

Разработка такого опосредованного способа оценки ударной вязкости и устройства для его осуществления является целью настоящего изобретения. Разработанный способ основывается на использовании ультразвуковых поверхностных волн и применяется для определенного семейства сварных узлов, в частности узлов из достаточно тонкого листа на подложке, которая может представлять собой другой более толстый лист без добавления материала методом диффузии или аналогичными методами.

Ультразвуковые тесты обычно проводятся после погружения анализируемой детали в жидкость. Ультразвук излучается в жидкости по направлению к детали, и он может отражаться или поглощаться последней при достижении ее. При определенных предпочтительных углах падения ультразвук также может подвергаться преобразованию режима распространения ультразвука и может распространяться по поверхности детали без проникновения в глубину более, чем на определенную небольшую глубину, благодаря чему формируются поверхностные волны, называемые волнами Рэлея. Исследования, проведенные изобретателями, продемонстрировали, что эти поверхностные волны могут быть скоррелированы в зависимости от качества сварки узлов, указанных выше, и, более точно, то, что параметр, связанный со скоростью распространения этих волн в этих узлах, может иметь корреляцию с их ударной вязкостью, т.к. сварка воздействует на распространение волны, и этот параметр является функцией ее качества.

В наиболее общей форме настоящее изобретение относится к способу оценки ударной вязкости сварного узла в виде металлического листа на подложке, отличающемуся тем, что генерируют ультразвуковые поверхностные волны на листе, измеряют скорость указанных волн для получения параметра скорости, вычисляют значение ударной вязкости узла в соответствии с функцией корреляции, полученной предварительно с помощью калибровочных испытательных образцов, содержащих аналогичный сварной узел, которая связывает ударную вязкость калибровочных испытательных образцов с параметром скорости калибровочных испытательных образцов.

Предпочтительно, из-за анизотропии листа производится измерение двух скоростей этих волн на сварном узле в двух основных направлениях. Считается, что параметр скорости должен быть получен по меньшему из двух значений скорости. Этот параметр может представлять собой разность скоростей ультразвуковых волн, измеренных в листе металла со сварным узлом и в эталонном листе, изготовленном из металла основного материала, но без сварного узла. Измерение скоростей, с помощью которых производится вычисление, необходимо производить при тех же условиях, то есть по тому же направлению, в металлическом листе сварного узла и металлическом листе эталонного образца.

Другой аспект настоящего изобретения относится к измерительному устройству, используемому для осуществления этого способа. Оно включает устройство для измерения скорости ультразвуковых поверхностных волн в детали, содержащее излучающую головку, которая формирует волны, направленные к детали, под определенным углом наклона, и отличающееся тем, что содержит вторую головку, которая предназначена либо для приема части волн, отраженных от детали, либо для возврата указанной части волн по направлению к излучающей головке в виде эхосигнала, причем вторая головка направлена к детали под углом наклона, противоположным углу наклона излучающей головки, и содержит две активные поверхности для приема или для возврата указанной части волн, которые установлены ступенчато на одинаковом расстоянии от детали.

Предпочтительно, устройство содержит раму и механизм держателя головки на раме, сконструированные таким образом, что они позволяют производить регулировку углов наклона головок. Также рекомендуется, чтобы активные поверхности были выполнены цилиндрическими с параллельными осями и одинаковым радиусом.

Настоящее изобретение будет далее описано со ссылкой на чертежи, на которых:

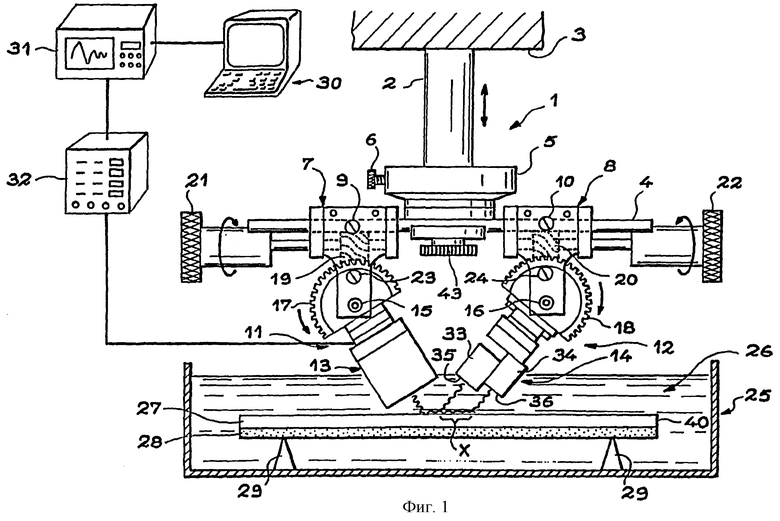

фиг.1 изображает общий вид устройства согласно изобретению;

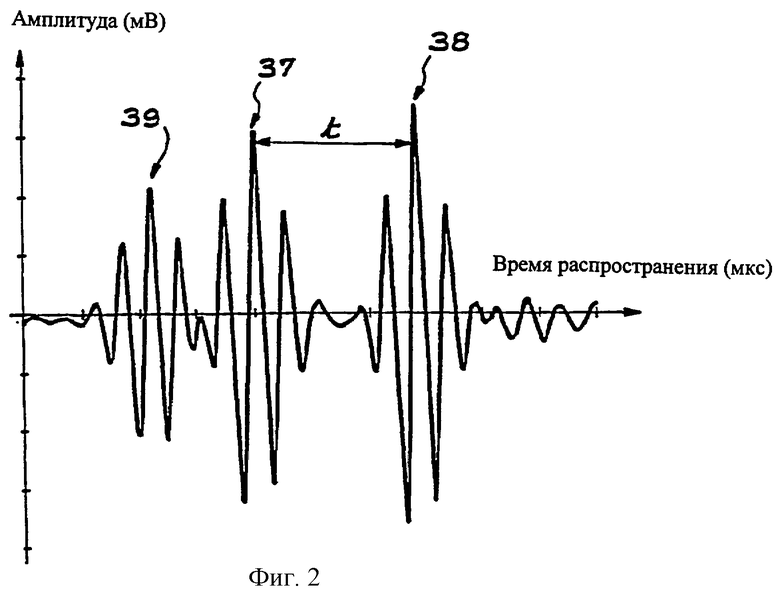

фиг.2 - пример записи измерений,

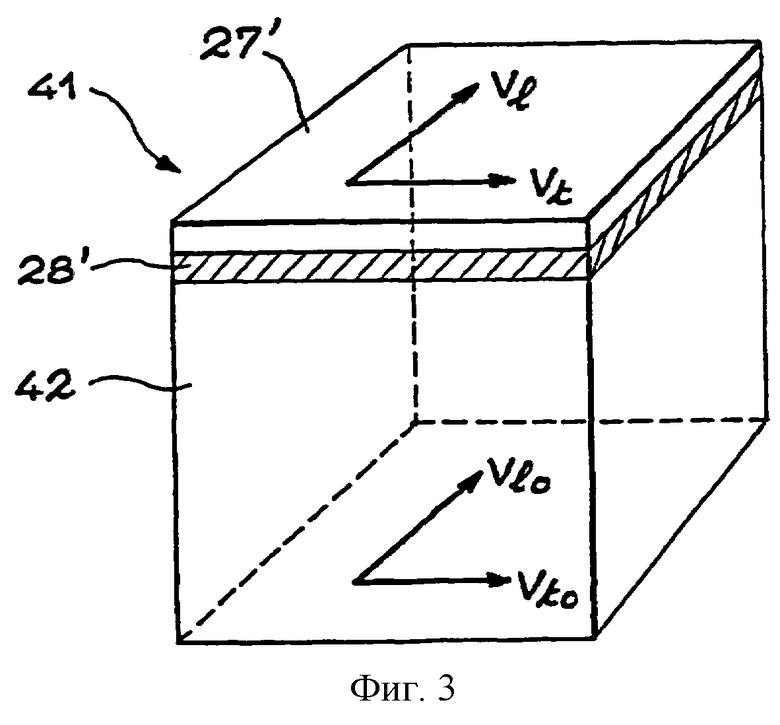

фиг.3 - эталонный образец или испытательный образец,

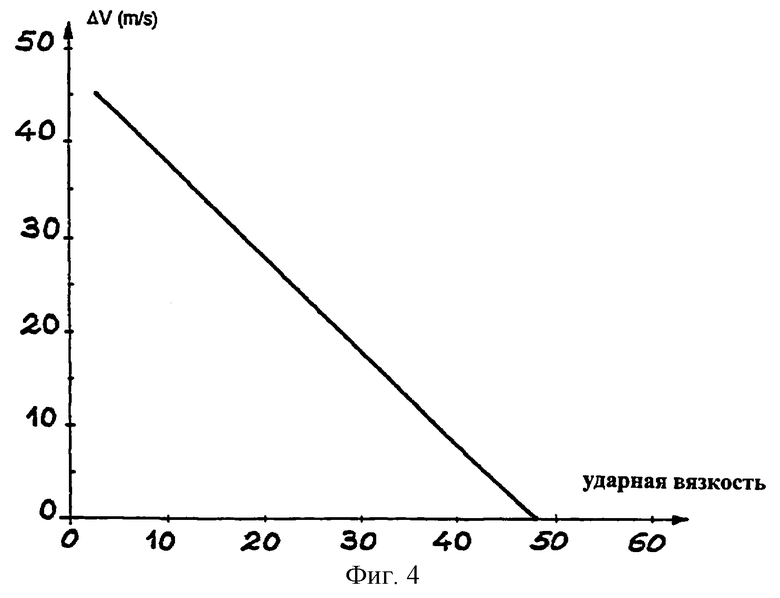

фиг.4 - конкретный пример полученной функции корреляции,

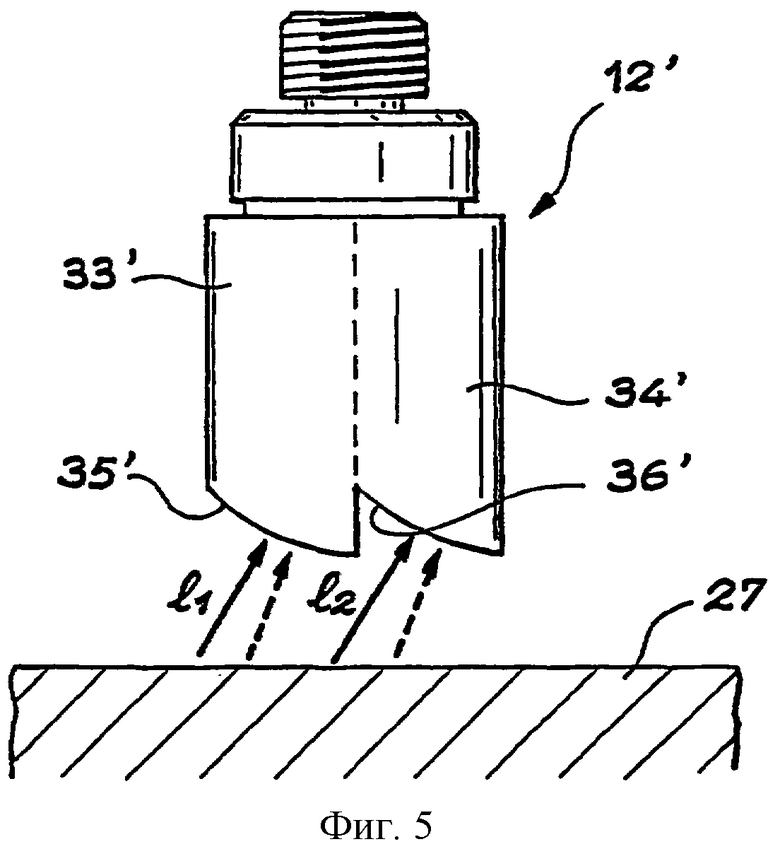

фиг.5 - улучшенный вариант устройства.

Используемое устройство содержит раму 1, которая имеет вертикальную колонну 2 подвески, закрепленную в точке 3 фиксации, и направляющую 4, соединенную с колонной 2 через промежуточный суппорт 5, который может быть зафиксирован в определенном месте на колонне 2 с помощью прижимного винта 6. Два указателя 7 и 8 установлены на противоположных сторонах направляющей 4 и могут быть зафиксированы с помощью винтов 9 и 10. Каждый из них содержит головки, обозначенные соответственно 11 и 12, основными элементами которых являются соответственно ультразвуковой датчик 13 для головки 11 и отражатель 14 для головки 12. Головки 11 и 12 установлены на указателях 7 и 8 с помощью горизонтальных шарнирных осей 15 и 16, расположенных параллельно друг другу и перпендикулярно направлению направляющей 4, и на них установлены зубчатые секторы 17 и 18, формирующие зубчатые передачи, соединенные с червячными винтами 19 и 20, которые вращаются регулировочными ручками 21 и 22, установленными на указателях 7 и 8 так, что головки 11 и 12 могут быть установлены под необходимым углом наклона, противоположно друг другу так, что датчик 13 и отражатель 14 будут направлены в нисходящих и сходящихся направлениях. Другие фиксирующие винты 23 и 24 установлены для блокировки головок 11 и 12 указателей 7 и 8 с предотвращением нежелательного вращения зубчатых секторов 17 и 18 по отношению к указателям 7 и 8, когда будет выставлен требуемый угол наклона. Наконец, маховое колесо 43 установлено под суппортом 5 с обеспечением возможности поворачивать направляющую 4 в горизонтальной плоскости.

В варианте осуществления, изображенном на фиг.1, датчик 13 предназначен как для излучения ультразвуковых волн, так и для приема отраженных сигналов, как часто используется в данной области техники, и отражатель 14 предназначен для формирования этих эхосигналов, хотя возможно заменить отражатель 14 парой датчиков, как описано ниже, без изменения принципа измерения.

Устройство подвешено сверху над измерительным резервуаром 25, частично заполненным водой, так, что датчик 13 и отражатель 14 установлены в частично погруженном состоянии с обеспечением того, что используемые ультразвуковые волны не выходят из жидкости, при этом исследуемая с помощью данного устройства деталь представляет собой сварной узел 26, состоящий из в достаточной степени тонкого металлического листа 27, установленного сверху, так, что он обращен к датчику 13 и отражателю 14, и подложки 28, которая может представлять собой другой металлический лист или более толстую деталь. Сварной узел 26 установлен на блоках 29, расположенных на дне резервуара 25.

Датчик 13 подключен к управляющей консоли 30 через осциллограф 31, который предназначен для отображения результатов, и импульсный генератор 32. Датчик 13 излучает ультразвуковую волну под углом в воду так, что она достигает металлического листа 27. Если угол наклона 9 головки 11 и направление волн будут выбраны правильным образом (приблизительно 30°), волна передается в металлический лист 27 в форме поверхностной волны Рэлея на верхней поверхности металлического листа 27, которая распространяется на небольшую глубину так, что эта волна может достигать места сварки, так как лист 27 выбирают достаточно тонким. Волна направлена к кромке листа 27, но, тем не менее, частично рассеивается по направлению вверх, под углом, соответствующим значению 9, приведенному выше, симметрично направлению падения волны по отношению к вертикали.

Отражатель 14 состоит из двух призм 33 и 34, нижние поверхности 35 и 36 которых, повернутые по направлению к металлическому листу 27, отражают ультразвук. Если эти поверхности перпендикулярны к направлению рассеивания поверхностных волн вверх, часть волны, рассеиваемой таким образом, отражается призмами 33 и 34 обратно по направлению к металлическому листу 27 в виде эхосигнала и затем формирует возвратную поверхностную волну Рэлея, часть которой рассеивается по направлению к датчику 13 в соответствии с тем же принципом. Пути исходящей и поступающей волны являются абсолютно идентичными. При этом датчик 13 регистрирует два эхосигнала, соответствующих отражениям волны на отражающих поверхностях 35 и 36, и эти эхосигналы смещены по отношению друг к другу на время t, необходимое для прохождения волной двух расстояний Х (исходящая плюс входящая). Расстояние Х отделяет части металлического листа 27, где происходит рассеивание части волны по направлению к поверхностям 35 и 36.

Два эхосигнала, обозначенные цифрами 37 и 38 на записи, получаемой с помощью осциллографа 31, изображены на фиг.2. Они могут быть легко идентифицированы, поскольку они аналогичны: другие эхосигналы такие, как 39, полученные при отражении волны от кромки 40 металлического листа 27, и которые могут вернуться к датчику 13 до прихода вышеуказанных эхосигналов, из-за более высокой скорости прохождения волны в твердых веществах, также можно видеть на графике, но они не относятся к данному способу. Предварительные регулировочные тесты выполняют путем регулировки наклона головок 11 и 12 для увеличения эхосигналов 37 и 38, устанавливая наиболее характерный режим, прежде, чем перейти к испытаниям по указанному выше способу и вычислению скорости распространения поверхностных волн в металлическом листе 27 в соответствии с формулой V=2X/t (время распространения волн в жидкости не учитывается, поскольку отражающие поверхности 35 и 36 расположены ступенчато, по существу, на одном и том же расстоянии от металлического листа 27 под углом 9 наклона).

На практике можно проводить тестирование более сложных образцов, таких как образец 41, изображенный на фиг.3. Он состоит из металлического листа 27', аналогичного металлическому листу 27 (который имеет ту же толщину, такой же состав и изготовлен таким же способом), с подложкой 28', аналогичной подложке 28 по составу, и с нижним слоем 42, выполненным из материала металлического листа 27 (или 27') так, что он имеет такой же состав и изготовлен таким же образом, но существенно более толстым. Он приварен к поверхности подложки 28' с другой стороны по отношению к металлическому листу 27'.

При испытании образца 41, помещенного в устройство вместо сварного узла 26, последовательно измеряют скорости Vl и Vt поверхностных ультразвуковых волн в двух основных направлениях металлического листа 27': продольном и поперечном, а также, после переворачивания испытуемого образца 41, соответствующие скорости Vl0 и Vt0 нижнего слоя 42. Основные направления контролируются направлением прокатки металлического листа 27'. Фактически прокатка формирует анизотропию в металлических листах и, таким образом, в достаточной степени заметную разницу между скоростями Vl и Vt или Vl0 и Vt0. На значения Vl и Vt оказывает влияние наличие сварки между частями 27' и 28', в то время, как значения Vl0 и Vt0 выражают собственные свойства основного материала нижнего слоя 42, толщина которого слишком велика для проникновения волн до места сварки с подложкой 28'. Следует отметить, что можно выполнить измерения без сварки подложки 28' с нижним слоем 42, т.е. в дополнение к измерениям со сварным узлом 26 используют отдельно нижний слой 42 для вычисления значений Vl0 и Vt0.

Затем выбирают меньшее из значений скорости Vl и Vt, а также меньшее из значений скорости Vl0 и Vt0, для каждого испытательного образца 41 и вычитают эти меньшие значения друг из друга для получения параметра ΔV, который очень хорошо коррелирует с ударной вязкостью сварного узла между металлическим листом 27' и подложкой 28'. Потенциальная энергия упругой деформации измеряется с помощью механического теста, выполняемого на копере Шарпи или с помощью другого подходящего устройства. Эти тесты выполняют обычным способом и нет необходимости описывать их здесь. Испытательные образцы, используемые для этих механических измерений, должны быть сходными со сварными узлами 26, для которых производится измерение Vl и Vt, то есть металлический лист, подложка и условия их сварки должны быть одинаковыми.

На фиг.4 изображена линейная функция корреляции между разностью меньших значений скорости ΔV (в метрах в секунду) и ударной вязкостью R (в Дж/см2), которая была получена так, как описано выше для сварных соединений металлических листов в титановых сплавах.

После того, как получена функция корреляции с помощью калибровок, выполненных с использованием испытательных образцов 41 или 26 при различных условиях сварки для получения нескольких точек этой функции, становится возможным производить неразрушающий мониторинг других испытательных образцов, для которых производится измерение ΔV; значение R ударной вязкости затем устанавливается по графику функции корреляции.

Усовершенствованная конструкция устройства описывается со ссылкой на фиг.5. В этой конструкции во второй головке 12, с помощью которой производится отражение, призмы 33 и 34 заменены призмами 33' и 34', отражающие поверхности 35' и 36' которых выполнены не плоскими, а цилиндрическими, оси которых расположены параллельно оси 16 шарнира и которые имеют одинаковые радиусы, при этом волны, рассеиваемые между металлическим листом 27 и этими отражающими поверхностями 35' и 36', всегда возвращаются в том же направлении под углом наклона 9, что устраняет необходимость регулировки угла наклона этого модифицированного рефлектора.

Способ по настоящему изобретению позволяет выполнять измерения в нескольких местах сварного узла, и, таким образом, производить оценку его равномерности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Акустический способ измерения параметров движения слоистой морской среды | 2022 |

|

RU2801053C1 |

| Акустический способ и устройство измерения параметров морского волнения | 2019 |

|

RU2721307C1 |

| Способ акустического контроля трубопровода | 2024 |

|

RU2826796C1 |

| Внутритрубный ультразвуковой дефектоскоп | 2016 |

|

RU2626744C1 |

| Способ оценки ударной вязкости изделий из закаленной на бейнит конструкционной стали | 2022 |

|

RU2795997C1 |

| Способ контроля качества продольных сварных швов зубчатых колес | 2022 |

|

RU2785087C1 |

| Способ оценки ударной вязкости изделий из закаленной на бейнит конструкционной стали | 2020 |

|

RU2760634C1 |

| Акустический способ измерения параметров движения слоистой морской среды на прибрежной акватории | 2023 |

|

RU2833473C1 |

| Способ ультразвукового неразрушающего контроля изделий из нитридной керамики на наличие дефектов | 2023 |

|

RU2812181C1 |

| Способ определения структурных характеристик изделий из полимерных композиционных материалов и устройство для его осуществления | 2023 |

|

RU2809932C1 |

Изобретение относится к неразрушающему мониторингу сварных соединений. Сущность: ультразвуковые волны генерируют на поверхности тонкого металлического листа, приваренного к подложке. Скорость распространения поверхностных волн коррелируется с ударной вязкостью сварного узла. Устройство содержит головку для излучения волн, направленных к детали под определенным углом наклона, и головку для приема части волн, отраженных от детали, либо для возврата указанной части на излучающую головку в виде эхосигнала. Вторая головка направлена под углом наклона, противоположным углу наклона излучающей головки. Вторая головка содержит две активные поверхности, расположенные ступенчато и на одинаковом расстоянии от детали. Технический результат: неразрушающий мониторинг с опосредованной оценкой ударной вязкости. 2 н. и 7 з.п. ф-лы, 5 ил.

| Способ ультразвукового контроля соединений металлических изделий с неметаллическим покрытием | 1978 |

|

SU771540A1 |

| Устройство для ультразвукового контроля поверхности материала | 1985 |

|

SU1298657A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УДАРНОЙ ВЯЗКОСТИ ДИФФУЗИОННОГО СЛОЯ | 1997 |

|

RU2119164C1 |

| Экономайзер | 0 |

|

SU94A1 |

| Устройство для поштучной выдачидЕТАлЕй | 1978 |

|

SU800056A1 |

Авторы

Даты

2005-04-10—Публикация

2001-03-22—Подача