1

Изобретение относится к области производства замковых резьб замковых соединительных элементов.

Известен механизм для подрезки упорных торцов замковых соединительных элементов с замковой резьбой.

С целью обеспечения стабильности момента свинчивания калибра с деталью, обеспечения стабильности размера от основной плоскости резьбы до обработанного торца и автоматизации процесса подрезки пред ложенный механизм снабжен гравитационным устройсхвом, тарирующим момент свинчи ания, и устройством, обеспечивающим автоматическую установку режущей кромки резца непосредственно от измерительной плоскости калибра с последующей фиксацией резца.

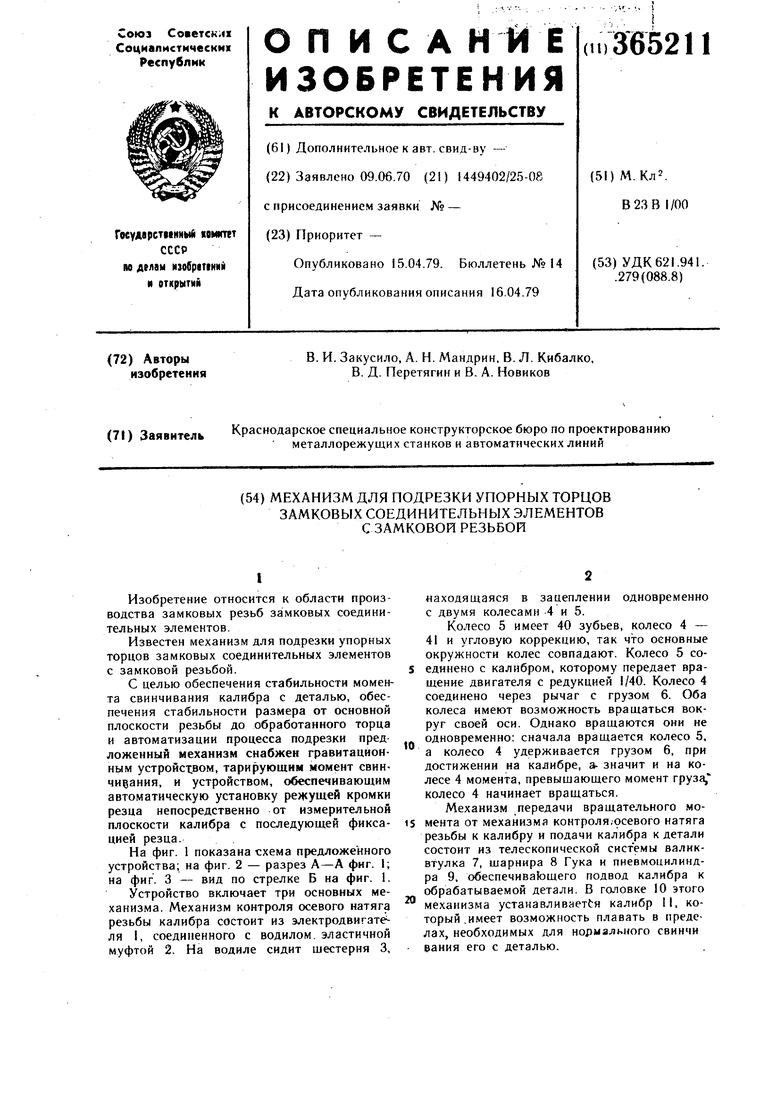

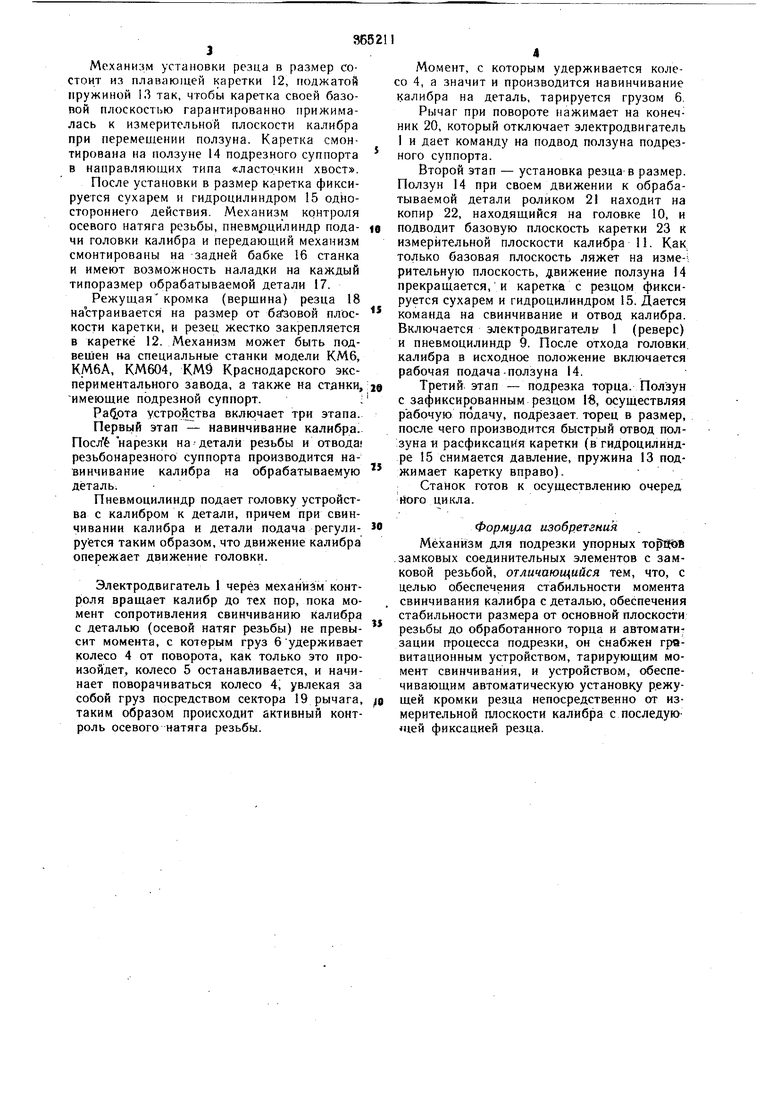

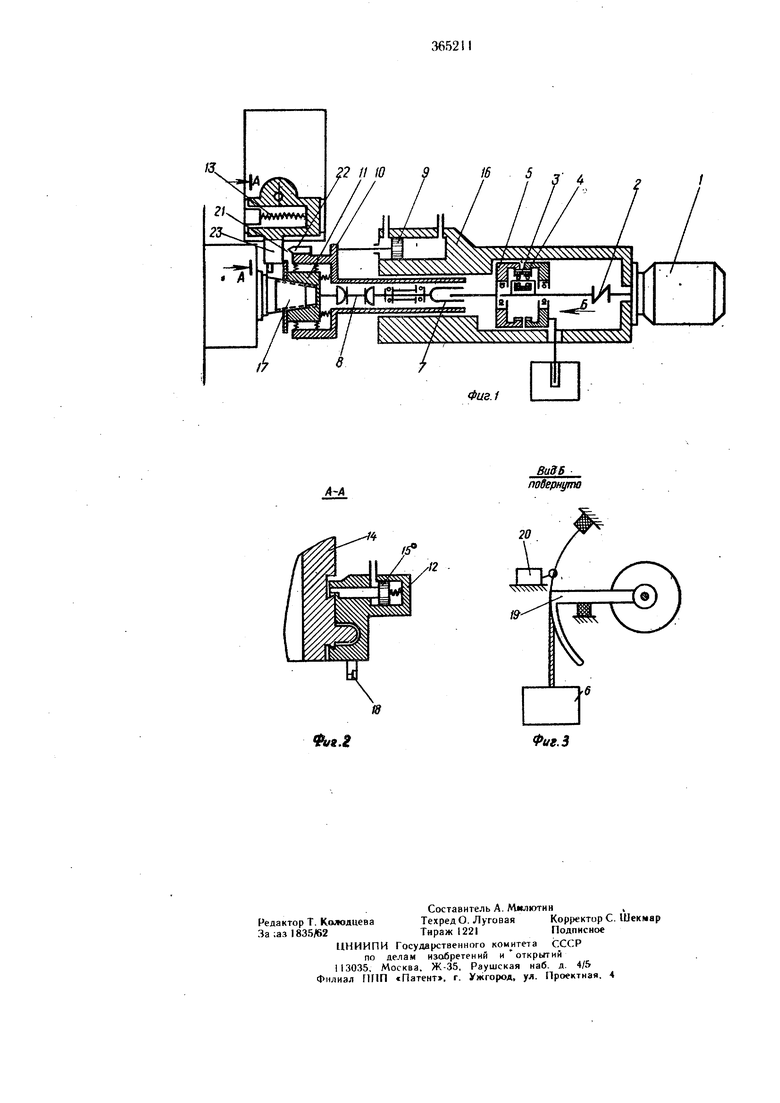

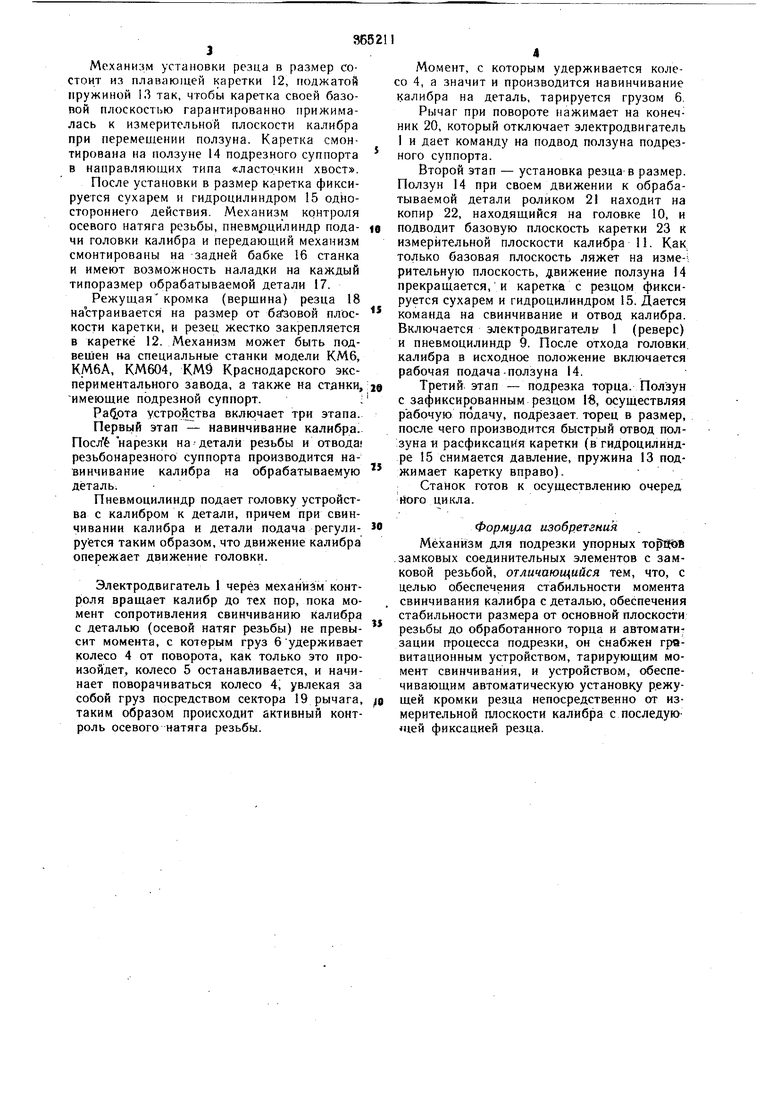

На фиг. 1 показана схема предложенного устройства; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 1.

Устройство включает три основных механизма. Механизм контроля осевого натяга резьбы калибра состоит из электродвигате ля I, соединенного с водилом. эластичной муфтой 2. На водиле сидит шестерня 3,

находящаяся в зацеплении одновременно с двумя колесами 4 и 5.

Колесо 5 имеет 40 зубьев, колесо 4 - 41 и угловую коррекцию, так что основные окружности колес совпадают. Колесо 5 соединено с калибром, которому передает вращение двигателя с редукцией 1/40. Колесо 4 соединено через рычаг с грузом 6. Оба колеса имеют возможность вращаться вокруг своей оси. Однако вращаются они не одновременно: сначала вращается колесо 5, а колесо 4 удерживается грузом 6, при достижении иа калибре, а- значит и на колесе 4 момента, превыщающего момент груза, колесо 4 начинает вращаться.

Механизм передачи вращательного момента от механизма контроля,рсевого натяга резьбы к калибру и подачи калибра к детали состоит из телескопической системы валиквтулка 7, шарнира 8 Гука и пиевмоиилиндра 9. обеспечиваЬщего подвод калибра к обрабатываемой детали. В гаповке 10 этого механизма устанавливается калибр II, который,имеет возможность плавать в пределах, необходимых для нормального свинчи вания его с деталью.

Механизм установки резца в размер состоит из плавающей каретки 12, поджатой пружиной 13 так, чтобы каретка своей базовой плоскостью гарантированно прижималась к измерительной плоскости калибра при перемещении ползуна. Каретка смонтирована на ползуне 14 подрезного суппорта в направляющих типа «ласточкин хвост.

После установки в размер каретка фиксируется сухарем и гидроцилиндром 15 одностороннего действия. Механизм контроля осевого натяга резьбы, пневм.оцилиндр подачи головки калибра и передающий механизм смонтированы на задней бабке 16 станка и имеют возможность наладки на каждый типоразмер обрабатываемой детали 17.

Режущая кромка (вершина) резца 18 настраивается на размер от базовой плоскости каретки, и резец жестко закрепляется в каретке 12. Механизм может быть подвешен на специальные станки модели КМ6, КМбА, КМ604, КМ9 Краснодарского экспериментального завода, а также на станки, имеющие подрезной суппорт.;

Ра0.ота устройства включает три этапа.

riepBbffi этап - навинчивание калибра. Посл нарезки на детали резьбы и отвода резьбонарезного суппорта производится навинчивание калибра на обрабатываемую деталь.

Пневмоцилиндр подает головку устройства с калибром к детали, причем при свинчивании калибра и детали подача регулируется таким образом, что движение калибра опережает движение головки.

Электродвигатель 1 через механизм контроля врашает калибр до тех пор, пока момент сопротивления свинчиванию Калибра с деталью (осевой натяг резьбы) не превысит момента, с которым груз 6удерживает колесо 4 от поворота, как только это произойдет, колесо 5 останавливается, и начинает поворачиваться колесо 4, увлекая за собой груз посредством сектора 19 рычага, таким образом происходит активный контроль осевого натяга резьбы.

Момент, с которым удерживается колесо 4, а значит и производится навинчивание калибра на деталь, тарируется грузом 6.

Рычаг при повороте нажимает на конецник 20, который отключает электродвигатель I и дает команду на подвод ползуна подрезного суппорта.

Второй этап - установка резца в размер. Ползун 14 при своем движении к обрабатываемой детали роликом 21 находит на копир 22, находящийся на головке 10, и подводит базовую плоскость каретки 23 к измерительной плоскости калибра 11. Как только базовая плоскость ляжет на изме-i рительную плоскость, движение ползуна 14 прекращается, и каретка с резцом фиксируется сухарем и гидроцилиндром 15. Дается команда на свинчивание и отвод калибра. Включается электродвигатели 1 (реверс) и Пневмоцилиндр 9. После отхода головки калибра в исходное положение включается рабочая подача-ползуна 14.

Третий этап - подрезка торца. Ползун с зафиксированным резцом 18, осуществляя рабочую подачу, подрезает, торец в размер, после чего производится быстрый отвод ползуна и расфиксация каретки (в гидроцилнндре 15 снимается давление, пружина 13 поджимает каретку вправо).

Станок готов к осуществлению очеред rioro цикла.

Формула изобретения Механизм для подрезки упорных торйЕвВ .замковых соединительных элементов с замковой резьбой, отличающийся тем, что, с целью обеспечения стабильности момента свинчивания калибра с деталью, обеспечения стабильности размера от основной плоскости резьбы до обработанного торца и автоматизации процесса подрезки, он снабжен гравитационным устройством, тарирующим момент свинчивания, и устройством, обеспечивающим автоматическую установку р.ежущей кромки резца непосредственно от измерительной плоскости калибра с последую цей фиксацией резца.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАРЕЗАНИЯ РЕЗЬБЫ РЕЗЦОМ | 2003 |

|

RU2250155C2 |

| Способ соединения замковых деталей с бурильными трубами | 1989 |

|

SU1710692A1 |

| Устройство для контроля натяга конической резьбы | 1981 |

|

SU1025990A1 |

| Устройство для контроля резьбы резьбовыми калибрами | 1988 |

|

SU1532801A1 |

| СПОСОБ НАРЕЗАНИЯ НАРУЖНОЙ ИЛИ ВНУТРЕННЕЙ КОНИЧЕСКОЙ РЕЗЬБЫ РЕЗЦОМ | 2015 |

|

RU2599922C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ НАРЕЗНЫХ НЕФТЕГАЗОПРОМЫСЛОВЫХ ТРУБ И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312201C1 |

| Станок для подрезки соединительных концов бурильных труб | 1974 |

|

SU733866A1 |

| Устройство для токарной обработки | 1974 |

|

SU552139A1 |

| Шпиндельная головка алмазно-расточного станка | 1974 |

|

SU471955A2 |

| СПОСОБ ОБРАБОТКИ ТОРЦОВ ДЕТАЛЕЙ | 1994 |

|

RU2094176C1 |

.г

ВиЗБ повернуто

20

/5

Фиг.З

Авторы

Даты

1979-04-15—Публикация

1970-06-09—Подача