Изобретение относится к гальванотехнике, в частности к оборудованию для нанесения химических и гальванических покрытий.

Известна автооператорная линия для гальванохимической обработки мелких деталей в барабанах (см. патент SU 1105518 A, C25B 19/00, 1984 г.), содержащая ряд ванн, привод с шестерней и механизмом вращения барабанов и автооператором с проходной траверсой.

Известна линия гальванохимической обработки мелких деталей в барабанах (см. патент SU 1636473 A1, C25B 19/00, 1991 г.), содержащая установленные по ходу технологического процесса гальванохимические и промывочные ванны, барабаны на осях вращения, приводимые в возвратно-поступательное горизонтальное движение силовым приводом.

Наиболее близкой к заявляемому изобретению, выбранной в качестве прототипа, является линия гальванической обработки мелких деталей (см. патент ЕР 0950730 B1 «A system for galvanic treatment or finishing of pieces, and corresponding method», 1999 г.), содержащая последовательно установленные ванны обработки, такие как: промывка, обезжиривание, травление, гальваническое нанесение. Детали загружаются в галтовочные барабаны с перфорированными стенками.

Недостатком данной и указанных выше линий, для обработки мелких деталей в которых используются барабаны, является сложность нанесения гальванического покрытия на очень мелкие детали размером около 0,4 мм, из-за сложности изготовления и эксплуатации барабанов с такой мелкой перфорацией.

Заявляемое изобретение решает задачу создания линии для гальванохимической обработки мелких деталей россыпью, в частности для нанесения гальванического покрытия на охватывающие контакты чип-резисторов, простой в изготовлении и эксплуатации, позволяющей использовать незначительные производственные площади, уменьшить объем сточных и промывных вод, использовать малые объемы электролитов.

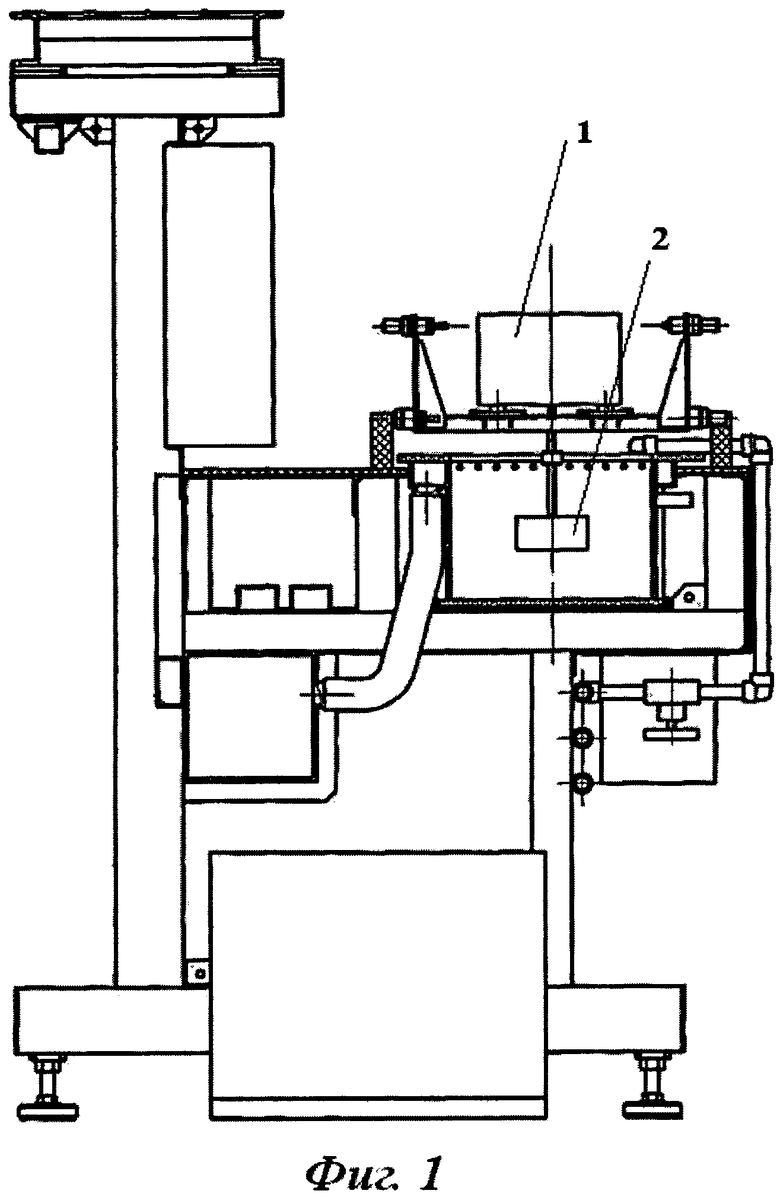

На фиг.1 схематически изображена линия нанесения гальванохимических покрытий на мелкие детали, где 1 - корзина, 2 - подвеска-вибратор.

Техническим результатом является получение покрытий с необходимыми свойствами для мелких деталей радиоэлектронной промышленности, уменьшение объема сточных и промывных вод, размещение гальванической линии на малой производственной площади.

Этот технический результат достигается тем, что линия для гальванохимической обработки деталей содержит последовательно установленные ванны технологических операций нанесения покрытий малого объема, после каждой из которых установлены соответствующие ванны-уловители с элементами душирования и промывки. Кроме этого, для увеличения эффективности линии предусмотрены несколько основных ванн, для исключения простоя технологического процесса. Покрытие деталей осуществляется в корзинах 1 с помощью вибрационного способа перемешивания. При разработке линии было предложено проводить покрытие в барабанах, колоколах и в вибрационных корзинах. Предпочтение было отдано последнему варианту. При таком способе перемешивания не требуется очень мелкая перфорация всей поверхности. В корзинах 1 предусмотрены сливные пробки с перфорацией, которые закрываются мелкоячеистой сеткой, стойкой в используемых технологических средах. Корзины 1 крепятся к подвескам-вибраторам 2, конструкция которых позволяет задавать необходимые параметры вибрации (частоту и амплитуду), которые позволяют получать необходимую скорость перемешивания. Корзины 1 выполнены таким образом, чтобы получать ламинарное и равномерное перемешивание покрываемых деталей и балласта (стальных шаров, используемых для создания электрического контакта с покрываемой поверхностью, так как основа покрываемых деталей - диэлектрик). Подвески-вибраторы 2 перемещаются по позициям с помощью манипулятора, устройство которого не позволяет двигаться, когда подвеска-вибратор 2 находится в промежуточном положении (между датчиком верхнего и нижнего уровней) или между позициями (например, между позициями промывки). Так, для нанесения барьерного слоя никеля предусмотрены 3 ванны, которые оснащены узлами непрерывной фильтрации со сменными фильтрующими элементами и блоками автоматического поддержания необходимой температуры. Блоки располагаются за линией и соединены с ваннами сварными полипропиленовыми трубами. С лицевой стороны линии выведены сливные штуцеры с кранами для экстренного слива электролитов из ванн. Перекачку осуществляет насос небольшой производительности.

При нанесении никелевого покрытия на охватывающие контакты чип резисторов очень критичным является поддержание температуры в ваннах. Для этого около дальней стенки ванны, где установлена термопара, были установлены 4 погружных нагревателя мощностью по 250 Вт каждый, выполненных таким образом, что греющая спираль находится только в той части титанового корпуса, которая погружается в электролит. Все крепления и электрические соединения помещены в герметичный блок, в котором крепятся термоэлектрические нагреватели. Забор электролита происходит со дна ванны, а поступает электролит после фильтрации через отверстие в стенке ванны, расположенном за нагревательными элементами. Данная конструкция позволяет поддерживать очень точную температуру, что необходимо для качественного осаждения никеля.

Еще одной особенностью линии является промывка после никелирования. После завершения процесса никелирования корзина перемещается на операцию улавливания. Данная операция позволяет смыть весь концентрат электролита малым количеством воды, которая подается насосом из первой секции ванны каскадной противоточной промывки. Весь концентрат самотеком стекает в емкость, из которой потом добавляется в ванны никелирования, т.к. происходит испарение части раствора. Та часть промывной воды, которая отбирается из первой секции каскадной противоточной промывки восполняется перетеканием из второй секции, куда выведен кран подачи воды. Тем самым, во второй секции всегда сохраняется промывная вода с допустимым ПДК для промывных вод. Данная промывка осуществляется дистиллированной водой, что позволяет, во-первых: поддерживать в рабочем состоянии электролит никелирования длительное время без коррекции, не смотря на малый объем ванн, и во-вторых: осуществить бессточную промывку. Дистиллированная вода подается из бака дистиллированной воды гидроаккумулятором, куда самотеком поступает из небольшого дистиллятора, установленного рядом с линией.

Линия занимает малую площадь около 7 м2, при этом последовательно в линии предусмотрено 17 позиций обработки деталей (вместе с каскадной промывкой). Это достигается за счет ряда конструкционных приемов и особенностей технологии. Можно выделить конструкцию вытяжной вентиляции, которая позволила сократить пространство между ваннами до минимума. В данной линии вместо классических бортовых отсосов было применено иное конструкционное решение. В верхней части ванны просверлены технологические щели со всех четырех сторон (щели были сделаны разной длины для эффективного удаления воздуха от всей поверхности зеркала технологического раствора). С внешних сторон ванны щели выходят в небольшой вентиляционный патрубок, который герметично спаен с корпусом ванны по всему периметру и заканчивался выходным штуцером, который гибким шлангом соединялся с общим вытяжным каналом. Все вспомогательное оборудование находится либо над этой площадью (линия движения манипулятора, сам манипулятор), либо под ней (вся гидравлическая система: подвод водопроводной воды, подвод дистиллированной воды, отвод водопроводной воды, отвод промывных вод в емкость-сборник, сама емкость-сборник, бак дистиллированной воды, магистраль фильтровальных установок электролита никелирования).

В заявляемом изобретении отличительные от прототипа признаки: вибрационный способ перемешивания деталей с точным поддержанием температуры в ваннах, малая занимаемая площадь, промывная система с низким расходом промывных вод.

В результате проведенного информационного поиска не обнаружена линия для нанесения гальванохимических покрытий на мелкие детали, содержащая все упомянутые отличительные признаки, что позволяет сделать вывод о новизне.

Линия работает следующим образом.

На позицию загрузки оператор-гальваник подводит манипулятор с первой подвеской-вибратором 2, к которой закрепляет корзину 1 с покрываемыми деталями и балластом. После соединения и проверки крепления манипулятор перемещается на позицию химического обезжиривания. При срабатывании датчика, ориентированного на позицию «химическое обезжиривание», манипулятор останавливается и оператор при помощи манипулятора опускает подвеску-вибратор 2 с корзиной 1 в ванну. При опускании подвески-вибратора 2 на ловители автоматически включается вибрация и начинается перемешивание. Оператор включает таймер, на котором выставлено время обработки на данной операции. После обнуления таймера включается звуковая и световая сигнализации, указывающие на завершение процесса. На всех основных операциях установлены таймеры контроля продолжительности процессов (химическое обезжиривание, травление, никелирование, нанесение сплава ПОС 61), при обнулении которых звучит звуковая сигнализация и загорается контрольная лампа, расположенная на лицевой панели, указывающая на завершение процесса в ванне, где закончился процесс. Кроме этого, на каждой позиции расположены ловители подвески-вибратора, при помещении на которые включается вибрация и начинается перемешивание деталей. После операции «химическое обезжиривание» имеется ванна горячей промывки, далее каскадная противоточная промывка, далее ванна травления, уловитель с устройством душирования. На позиции «улавливание» корзина промывается при помощи устройства душирования, куда подается вода насосом из первой секции последующей каскадной промывки. После каскадной промывки корзина 1 с деталями приходит на позицию промывки корзины и деталей дистиллированной водой (для предотвращения попадания загрязнений с водопроводной водой в ванну никелирования) с помощью устройства душирования. После этого корзина 1 опускается в ванну никелирования. После никелирования детали промываются в дистиллированной воде (уловитель, каскадная промывка), а промывная вода из уловителя идет на добавление в ванну никелирования. Затем детали поступают на операцию нанесения припоя, после чего на промывку (такой же принцип и устройство, как после травления), в конце происходит промывка дистиллированной водой с помощью душирующего устройства.

Для обеспечения работоспособности линии она оснащена дистиллятором, баком-приемником дистиллированной воды, баком-накопителем сточных вод, гидроаккумулятором, создающим давление в магистрали дистиллированной воды, погружным насосом, перекачивающим сточные воды из бака-накопителя в транспортировочную емкость. Под линией расположены магистрали водопроводной воды, дистиллированной воды, стоков в канализацию, стоков, предназначенных на очистные сооружения, вентиляционный канал с выводами от основных ванн (химическое обезжиривание, травление, нанесение покрытий). Ванны никелирования оснащены узлами непрерывной фильтрации и блоками поддержания температуры. Все основные ванны оборудованы бортовыми отсосами, которые выполнены в виде прорезей в верхних краях ванн выше уровня растворов и соединены в общую отсасывающую систему.

Изобретение относится к области гальванотехники, в частности к оборудованию для нанесения химических и гальванических покрытий, и служит для гальванохимической обработки мелких деталей россыпью, в частности для нанесения гальванического покрытия на охватывающие контакты чип-резисторов. Линия содержит последовательно установленные ванны технологических операций обезжиривания, промывок, травления, нанесения покрытий - слоев никеля и припоя, а также средство межоперационного транспортирования обрабатываемых деталей, при этом ванны нанесения покрытий снабжены автоматическими блоками точного поддержания температуры, оборудованы манипулятором с подвесками-вибраторами корзин, выполненных со сливными пробками с перфорацией, закрытых мелкоячеистой сеткой, для нанесения покрытий на детали вибрационным перемешиванием, а также ванной каскадной противоточной промывки. Технический результат: получение покрытий с необходимыми свойствами для мелких деталей радиоэлектронной промышленности, уменьшение объема сточных и промывных вод, размещение гальванической линии на малой производственной площади. 1 ил.

Линия нанесения гальванохимических покрытий на мелкие детали радиоэлектронной промышленности, содержащая последовательно установленные ванны технологических операций обезжиривания, промывок, травления, нанесения покрытий из слоев никеля и припоя, а также средство межоперационного транспортирования обрабатываемых деталей, отличающаяся тем, что ванны нанесения покрытий снабжены автоматическими блоками точного поддержания температуры, оборудованы манипулятором с подвесками-вибраторами корзин, выполненных со сливными пробками с перфорацией и закрытых мелкоячеистой сеткой для нанесения покрытий на детали вибрационным перемешиванием, а линия снабжена ванной каскадной противоточной промывки.

| Способ выделения фосфоинозитида из соевых фосфатидов | 1980 |

|

SU950730A1 |

| Линия для жидкостной обработки изделий | 1989 |

|

SU1742357A1 |

| Устройство для нанесения гальванопокрытий | 1980 |

|

SU964027A1 |

| Линия для химической обработки деталей | 1983 |

|

SU1148908A1 |

Авторы

Даты

2015-06-10—Публикация

2013-07-16—Подача