Изобретение относится к области машиностроения, станкостроения, а конкретно к оборудованию для подачи и резки непрерывно движущихся длинномерных материалов - проволоки, прутков, ленты.

Известно отрезное устройство автомата для правки и резки проволоки (патент РФ №2028202, МПК B 21 F 1/00, опубл. 09.02.1995, Бюл. №4), содержащее кинематически связанные посредством зубчатой передачи многоступенчатого редуктора и размещенные на его валах один из роликов механизма подачи, кулачок управления механизмом подачи и режущий механизм с ножом и средством его управления, включающим управляющий кулачок, двуплечий рычаг, муфту сцепления с приводным толкателем и конечный переключатель, при этом привод толкателя выполнен в виде электромагнита со штоком, соединенного через систему управления с конечным выключателем, кулачок управления механизмом подачи закреплен на первом валу зубчатой передачи редуктора, кулачок управления ножом расположен на втором валу зубчатой передачи редуктора, толкатель муфты сцепления выполнен с закрепленным на его конце пальцем, а шток электромагнита - с Г-образным элементом, верхняя часть которого выполнена со скошенной поверхностью, взаимодействующей с пальцем, а горизонтальная часть Г-образного элемента шарнирно связана со штоком, причем конечный выключатель установлен с возможностью взаимодействия с введенным в устройство дополнительным кулачком управления, установленным на первом валу зубчатой передачи редуктора, которая выполнена с закрепленным на одном из ее дополнительных валов введенным в устройство диском с радиальными пазами под палец штока.

Известно устройство для резки проволоки (патент РФ №2036742, МПК B 21 F 11/00, B 23 D 25/02, опубл. 09.06.1995), содержащее станину, несущую привод и установленный в направляющих ползун. На ползуне смонтированы неподвижный и вращающийся ножи. Пространственно-кулачковый механизм обеспечивает возвратно-поступательное движение ползуна и привод вала вращающегося ножа. Вращающийся нож имеет возможность осевого перемещения и несет на себе одно из звеньев пространственно-кулачкового механизма, второе звено которого укреплено на станине. Между станиной и ползуном размещена пружина силового замыкания указанных звеньев. Пространственно-кулачковый механизм имеет сменный кулачковый профиль. Данная конструкция устройства обеспечивает высокоскоростную и качественную отрезку кусков проволоки за счет строгой синхронизации скоростей несущего ножи ползуна и проволоки, что исключает деформацию отрезаемых кусков.

Известно устройство для мерной резки провода и подобных упругих материалов (патент №2092264, МПК B 21 F 11/00, опубл. 10.10.1997 г.), в котором неподвижный нож выполнен в виде несущей пластины, а подвижный представляет собой подпружиненный качающийся ползун, выполненный за одно целое с направляющим копиром и серповидной режущей кромкой, имеющей криволинейную заточку на задней грани.

Известно устройство для резки проволоки на заготовки (заявка №2001107317, МПК B 21 F 11/00, опубл. 19.03.2003), содержащее бухтодержатель, механизм подачи проволоки в виде двух валков, один из которых выполнен приводным, механизм резки, выполненный в виде приводного вращающегося диска, на котором закреплен, по крайней мере, один подвижный нож, взаимодействующий с неподвижным ножом, закрепленным на жесткой опоре, направляющую для проволоки, механизм резки проволоки, при этом подвижный нож выполнен в виде цилиндра, закреплен под углом к радиусу вращающегося диска, а неподвижный нож выполнен в виде цилиндра, имеющего цилиндрическое отверстие, и закреплен так, что ось вращающегося диска находится на одной линии с нижним положением образующей отверстия, причем после длительной эксплуатации подвижный и неподвижные ножи поворачиваются вокруг собственной оси.

В известных устройствах использованы достаточно сложные кинематические схемы, что приводит к высокой энергоемкости установки, сложности конструкции и обслуживания.

Технический результат, на достижение которого направлено предлагаемое изобретение, заключается в повышении производительности и снижении энергоемкости, упрощении конструкции и обслуживания установки.

Технический результат достигается тем, что в устройстве для подачи и резки проволоки, прутков, ленты и других подобных материалов, содержащем станину, несущую механизм подачи с приводом, включающий приводные ролики, и механизм резки, включающий подвижный нож с приводом и неподвижный нож, на приводном валу механизма подачи установлены первый приводной ролик и ведущая шестерня, входящая в зацепление с ведомой шестерней, на валу с которой находится второй приводной ролик, в механизме резки привод подвижного ножа, установленного с возможностью вращения, включает диск, установленный на приводном валу механизма подачи, и рычаг, установленный одним концом на подвижном ноже с возможностью поворота вокруг оси, перпендикулярной оси вращения ножа, и с возможностью зацепления другим концом с диском и перемещения вместе с ним по вращательным траекториям до выхода конца рычага из зацепления с диском, режущие кромки ножей расположены вдоль оси вращения подвижного ножа, перпендикулярной направлению подачи материала.

Для зацепления рычага привода подвижного ножа с диском на диске имеются упоры, расположенные дискретно по его окружности.

На конце подвижного ножа установлен вал для закрепления на нем рычага, при этом ось вала перпендикулярна оси вращения ножа.

Подвижный нож имеет форму ступенчатого вала, образованную срезом двух взаимно перпендикулярных плоскостей, при этом кромка среза вдоль оси вращения ножа является режущей.

Неподвижный нож имеет внутренний профиль, выполненный с обеспечением после отрезки соскальзывания с него подаваемого материала, следующего для проведения очередного цикла резки, и представляет собой часть внутренней цилиндрической поверхности.

Второй приводной ролик установлен с возможностью перемещения в плоскости, перпендикулярной направлению движения материала.

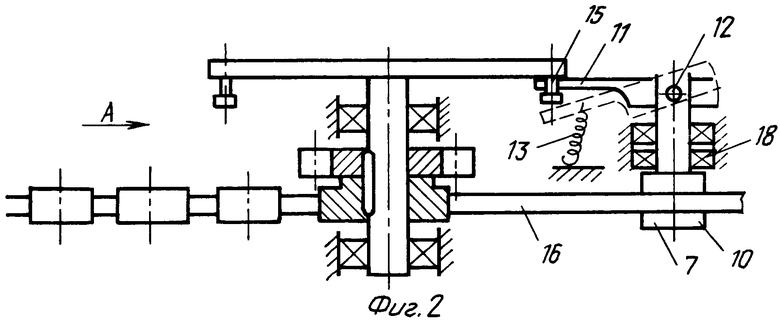

На фиг.1 представлена компоновочная схема устройства - вид спереди.

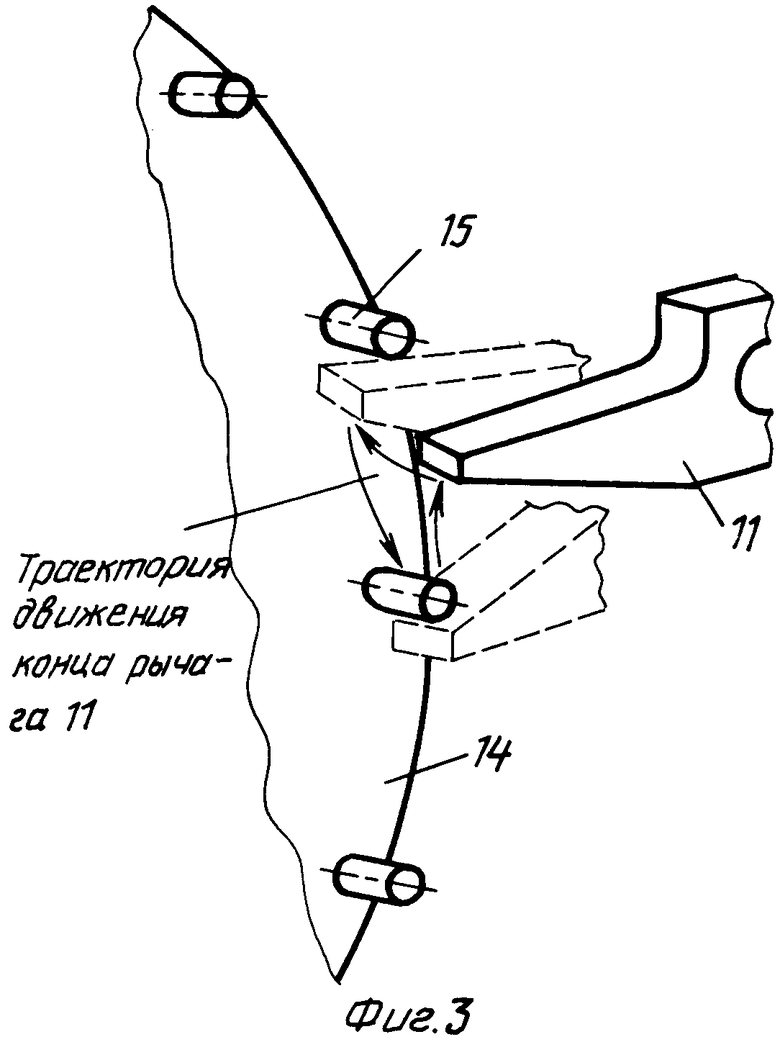

На фиг.2 представлена компоновочная схема устройства - вид сверху.

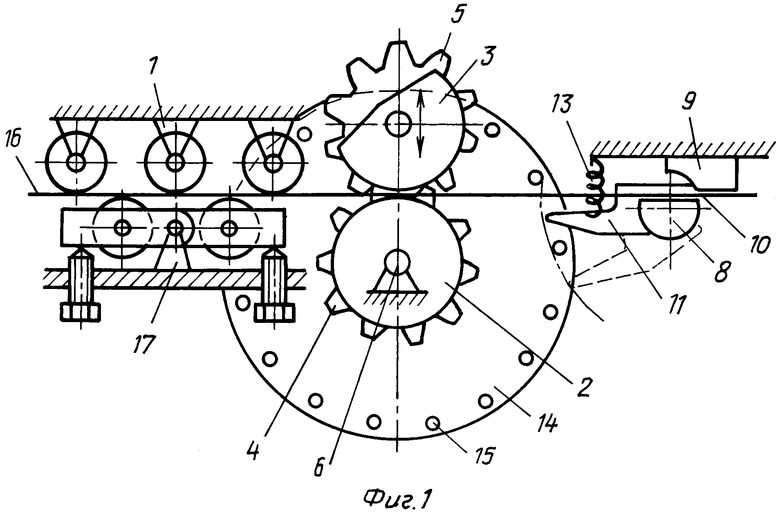

На фиг.3 представлена траектория движения конца рычага привода механизма резки.

Здесь:

1 - станина; 2 - первый приводной ролик; 3 - второй приводной ролик; 4 - ведущая шестерня; 5 - ведомая шестерня; 6 - приводной вал; 7 - вал ведомой шестерни; 8 - подвижный нож; 9 - неподвижный нож; 10 - режущая кромка подвижного ножа; 11 - рычаг; 12 - вал на конце подвижного ножа; 13 - пружина; 14 - диск; 15 - упоры; 16 - подаваемый материал; 17 - механизм правки; 18 - опора подвижного ножа.

Устройство для подачи и резки проволоки, прутков, ленты и других подобных материалов (фиг.1, фиг.2) содержит станину 1, несущую механизм подачи с приводом, включающий приводные ролики 2 и 3, и механизм резки, включающий подвижный нож 8 с приводом и неподвижный нож 9. На приводном валу 6 механизма подачи установлены первый приводной ролик 2 и ведущая шестерня 4, входящая в зацепление с ведомой шестерней 5, на валу 7 с которой находится второй приводной ролик 3. В механизме резки привод подвижного ножа 8, установленного с возможностью вращения, включает диск 14, установленный на приводном валу 6 механизма подачи, и рычаг 11. На диске 14 имеются упоры 15, расположенные дискретно по его окружности. Рычаг 11 установлен одним концом на подвижном ноже 8 с возможностью поворота вокруг оси, перпендикулярной оси вращения ножа 8, для чего на конце подвижного ножа 8 установлен вал 12, на котором и закреплен рычаг 11. Другой конец рычага 11 имеет возможность зацепления с упором 15 диска 14 и перемещения вместе с диском 14 по вращательным траекториям до выхода конца рычага 11 из зацепления с упором 15. Рычаг 11 во время протягивания материала фиксируется пружиной 13 в положении, в котором он не контактирует с диском 14. Режущие кромки 10 ножей расположены вдоль оси вращения подвижного ножа 8, перпендикулярной направлению подачи материала 16. Неподвижный нож 9 имеет внутренний профиль, выполненный с обеспечением после отрезки соскальзывания с него подаваемого материала 16, следующего для проведения очередного цикла резки, например в виде части внутренней цилиндрической поверхности. Второй приводной ролик 2 установлен с возможностью перемещения и ориентации в плоскости, перпендикулярной направлению движения материала 16, для создания необходимой величины и направления давления на протягиваемый материал.

Подвижный нож 8 имеет форму ступенчатого вала, вращающегося в опоре 18. Форма ступенчатого вала образована срезом двух взаимно перпендикулярных плоскостей, при этом кромка 10 среза вдоль оси вращения ножа является режущей, а на другом конце ножа имеется отверстие под вал 12 рычага 11.

Режущая кромка 10 подвижного ножа 8 взаимодействует с режущей кромкой неподвижного ножа 9, производя резку.

Устройство работает следующим образом.

Проволока, пруток, лента или другой подобный материал, пройдя механизм правки 17, далее протягивается за счет сил трения, возникающих при взаимодействии первого приводного ролика 2 и второго приводного ролика 3. Для обеспечения необходимого давления приводной ролик 2 установлен с возможностью перемещения и ориентации в плоскости, перпендикулярной направлению движения материала 16. Приводной ролик 2 установлен на приводном валу 6, на котором установлена ведущая шестерня 4 и диск 14. Ведущая шестерня 4 передает вращение на ведомую шестерню 5, на одном валу 7 с которой установлена второй приводной ролик 3. Приводной вал 6 приводится в движение механической передачей (зубчатой, ременной, фрикционной и др.) Диск 14, установленный на приводном валу 6, является приводом подвижного ножа 8 и имеет достаточно большой диаметр и вес, что способствует аккумулированию кинетической энергии.

При приведении в движение приводного вала 6 одновременно приводятся во вращение шестерни 4 и 5, приводные ролики 2, 3 и диск 14. Материал протягивается роликами 2 и 3, а при достижении требуемой длины приводится в действие нож, для чего рычаг 11, закрепленный одним концом на валу 12 на конце подвижного ножа 8, перемещается под действием, например, толкателя, приводимого в действие электромагнитной катушкой типа МИС 4100 FY3 (на чертежах не показано), к поверхности непрерывно вращающегося диска 14 и захватывается другим своим концом одним из упоров 15. Рычаг 11 вместе с диском 14 движутся по вращательным траекториям (фиг.3), при этом рычаг 11 вращает подвижный нож 8, и его режущая кромка 10 взаимодействует с материалом 16 и режущей кромкой неподвижного ножа 9, и происходит отрезка материала 16, после чего конец рычага 11 выходит из зацепления с упором 15 диска 14 и, поворачиваясь вокруг оси вала 12, отходит от поверхности диска 14 и возвращается в исходное положение, освобождая зону между режущими кромками ножей 8 и 9 для протягивания материала 16 для последующей резки. При протягивании приводными роликами 2 и 3 следующей требуемой длины материала 16 снова приводится в действие подвижный нож 8 и осуществляется процесс отрезки.

После отрезки конец подаваемого материала 16, следующего для проведения очередного цикла резки, скользит по внутренней поверхности неподвижного ножа 9, расположенной под углом к плоскости подачи материала 16. Внутренняя поверхность неподвижного ножа 9 может быть выполнена в виде части внутренней цилиндрической поверхности.

Таким образом, устройство для подачи и резки проволоки, прутков, ленты и других подобных материалов представляет собой компактную конструкцию, которая обеспечивает высокую производительность при низкой энергоемкости.

Изобретение относится к области машиностроения, станкостроения. Устройство содержит станину, несущую механизм подачи с приводом, включающий приводные ролики, и механизм резки, включающий подвижный нож с приводом и неподвижный нож. На приводном валу механизма подачи установлены первый приводной ролик и ведущая шестерня, входящая в зацепление с ведомой шестерней, на валу с которой находится второй приводной ролик. В механизме резки привод подвижного ножа, установленного с возможностью вращения, включает диск, установленный на приводном валу механизма подачи, и рычаг, установленный одним концом на подвижном ноже с возможностью поворота вокруг оси, перпендикулярной оси вращения ножа, и с возможностью зацепления другим концом с диском и перемещения вместе с ним по вращательным траекториям до выхода конца рычага из зацепления с диском. Достигается повышение производительности и снижение энергоемкости, упрощение конструкции и обслуживания установки. 7 з.п. ф-лы, 3 ил.

| Устройство для мерной резки длинномерных материалов | 1985 |

|

SU1299686A1 |

| SU 10380129 А, 30.08.1983 | |||

| Автомат для мерной резки провода | 1989 |

|

SU1715467A1 |

| US 3757552 А, 11.09.1973 | |||

| РОЛИК ПЕЧНОГО РОЛЬГАНГА | 2002 |

|

RU2202748C1 |

Авторы

Даты

2005-06-10—Публикация

2003-11-28—Подача