Изобретение относится к диффузионной сварке, в частности к оснастке для ее осуществления, и может быть использовано в авиационной и других отраслях промышленности.

Известно приспособление для соединения плоских сотовых панелей, содержащее внутренний контейнер, графитовое основание, технологический лист, кожух с верхней технологической крышкой (См. “Технология изготовления сотовых авиационных конструкций, сост. В.Е.Берсудский, В.Н.Крысин, С.И.Лесных, “Машиностроение”, 1975 г., стр.277).

Недостатком указанного приспособления являются нерегламентированные деформации и осадки верхних элементов соединяемых сотовых конструкций.

Задачей настоящего изобретения является устранение нерегламентированных деформаций и осадок при диффузионной сварке, что повысит качество свариваемых конструкций.

Поставленная задача решается следующим образом.

Устройство для диффузионной сварки тонкостенных слоистых конструкций, содержащее рабочий контейнер, помещают на нижнем базовом элементе. Рабочий контейнер состоит из корпуса с фланцами и крышек в виде гибких мембран. Сверху контейнера располагают верхний базовый элемент, установленный на компенсаторах, размещенных в рабочем контейнере по его периметру. Высота компенсаторов рассчитывается исходя из следующего неравенства:

P+S<H<Р+kd,

где Н - высота компенсаторов, мм;

Р - наибольшая высота свариваемого пакета в сборе, мм;

k - коэффициент, зависящий от материала мембраны и ее габаритных размеров;

d - толщина мембраны рабочего контейнера, мм;

S - максимальный прогиб верхнего базового элемента, мм.

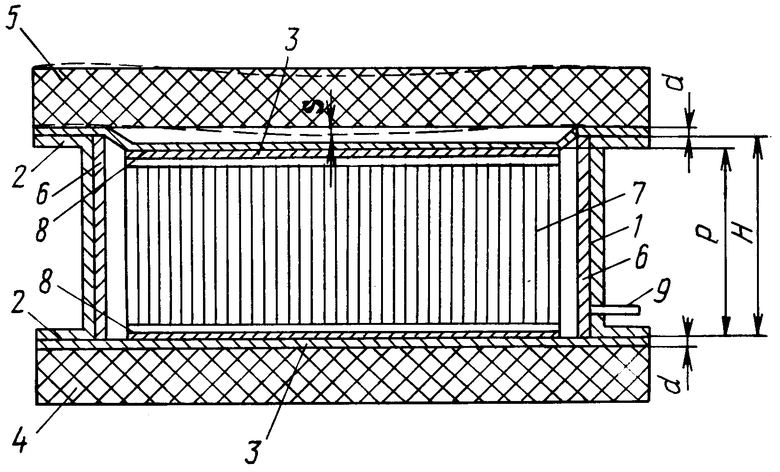

На чертеже изображен общий вид заявленного устройства.

Устройство для диффузионной сварки тонкостенных слоистых конструкций содержит сварной рабочий контейнер, состоящий из корпуса 1 с фланцами 2 и крышек 3 в виде гибких мембран толщиной d, а также нижний 4 и верхний 5 базовые элементы. По периметру в контейнере установлены компенсаторы 6 высотой Н. Внутри рабочей полости размещена свариваемая тонкостенная конструкция 7 между технологическими листами 8, причем наибольшая высота свариваемого пакета в сборе равна Р. Максимальный прогиб верхнего базового элемента равен S. Герметичная рабочая полость контейнера соединена трубопроводом 9 с вакуумной системой (на чертеже не показана).

Процесс сварки происходит следующим образом.

В корпусе 1 по периметру устанавливают компенсаторы 6, собранную свариваемую конструкцию 7 и технологические листы 8, закрывают корпус 1 крышками 3 в виде гибких мембран и обваривают по контуру фланцы 2 корпуса 1 и мембраны 3 аргонодуговой сваркой. Контейнер помещают между нижним 4 и верхним 5 базовыми элементами. Через трубопровод 9, связывающий рабочую полость с вакуумной системой, откачивают воздух, а затем напускают аргон до требуемого остаточного давления. Разность между атмосферным давлением и остаточным давлением внутри рабочей полости определяет рабочее давление, равно распределенное по всей плоскости свариваемой тонкостенной конструкции. Затем включают нагревательные элементы (на чертеже не показаны) и осуществляют нагрев до требуемой температуры, выдерживают по заданному режиму.

Верхний базовый элемент предотвращает коробление крышки в виде гибкой мембраны, а также обеспечивает выравнивание температуры внутри рабочей полости. Расположение его на компенсаторах указанной высоты обеспечивает отсутствие нерегламентированных осадок и деформаций за счет оптимального зазора между конструкцией и верхним базовым элементом.

При зазоре менее S, т.е. при высоте компенсаторов Н<Р+S давление от верхнего базового элемента вследствие его прогиба будет передаваться на конструкции, что приводит к завышенным осадкам при сварке.

При зазоре более kd, т.е. при Н>Р+kd, резко увеличивается вероятность коробления мембраны контейнера и вызываемых этим короблений и деформаций конструкции.

Примеры конкретного выполнения

Производили диффузионную сварку тонкостенных трехслойных сотовых конструкций размером 500×1200×15 мм из плановых сплавов ВТбч (обшивки) и ВТбчПС (заполнитель).

При сварке тонкостенные слоистые конструкции помещали между технологическими листами из стали 20 толщиной 2 мм в контейнер, состоящий из корпуса, выполненного из стали 12×18Н10Т толщиной 2,5 мм и крышек в виде гибких мембран из стали 12×18Н10Т толщиной 0,8 мм. Коэффициент k равен 2. Высота свариваемого пакета Р в сборе (с технологическими листами) составляла 20,6 мм.

Корпус с фланцами и мембраны обваривали аргонодуговой сваркой по контуру с целью герметизации устройства. В контейнере по периметру располагали компенсаторы из стали 20 толщиной 15 мм и высотой, указанной в таблице. Контейнер устанавливали на нижний базовый элемент, а на контейнер помещали верхний базовый элемент. Базовые элементы представляли собой графитовые плиты габаритами 700×1400×100 мм, помещенные в герметичные контейнеры из нержавеющей стали, заваренные аргонодуговой сваркой, в которых при диффузионной сварке создавали низкий вакуум порядка 2,66×10-1 Па. Максимальный прогиб верхнего базового элемента S в центре составлял 0,2 мм.

Далее производили диффузионную сварку каждой из конструкций в среде аргона по одному и тому же режиму: Т - 980°С, удельное давление - 8 КПа, выдержка - 90 мин.

Полученные результаты представлены в таблице.

Геометрические параметры сотовых конструкций после диффузионной сварки

за верхним пределом диапазона

за нижним пределом диапазона

Использование предлагаемого технического решения позволяет повысить выход годной продукции на 20-30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДИФФУЗИОННОЙ СВАРКИ ТОНКОСТЕННЫХ СЛОИСТЫХ КОНСТРУКЦИЙ | 2006 |

|

RU2345874C2 |

| Способ изготовления сварной тонкостенной конической детали, состоящей из обечайки и привариваемых к ней по кольцевым стыкам корпусных деталей | 2020 |

|

RU2748843C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФФУЗИОННОЙ СВАРКОЙ ПРЕИМУЩЕСТВЕННО СЛОИСТЫХ КОНСТРУКЦИЙ | 1984 |

|

RU1178014C |

| УСТРОЙСТВО ДЛЯ ДИФФУЗИОННОЙ СВАРКИ | 2003 |

|

RU2237559C1 |

| ПРЕСС ДЛЯ ДИФФУЗИОННОЙ СВАРКИ | 2003 |

|

RU2238829C1 |

| Способ изготовления ротора шарового гироскопа | 2018 |

|

RU2713033C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОГО ИЗДЕЛИЯ ТИПА ВЕНТИЛЯТОРНОЙ ЛОПАТКИ | 2013 |

|

RU2548834C1 |

| ИНТЕГРАЛЬНЫЙ КОРАБЕЛЬНЫЙ МОДУЛЬ | 2002 |

|

RU2211432C1 |

| СПОСОБ СОЕДИНЕНИЯ ПАКЕТА ТРУБ С ТРУБНЫМИ РЕШЕТКАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2586176C2 |

| СПОСОБ СОЕДИНЕНИЯ СЕКЦИЙ МНОГОСЛОЙНЫХ ТОНКОСТЕННЫХ ГОФРИРОВАННЫХ ОБОЛОЧЕК МЕЖДУ СОБОЙ И С АРМАТУРОЙ | 2011 |

|

RU2484932C1 |

Изобретение относится к диффузионной сварке, в частности к оснастке для ее осуществления, и может быть использовано в авиационной и других отраслях промышленности. Рабочий контейнер состоит из корпуса с фланцами, крышек в виде гибких мембран. Контейнер со свариваемой конструкцией помещен на нижний базовый элемент. Сверху контейнера расположен верхний базовый элемент, установленный на компенсаторах. Компенсаторы расположены в рабочем контейнере по его периметру для обеспечения оптимального зазора между конструкцией и верхним базовым элементом. Высота компенсаторов рассчитывается исходя из следующего неравенства P+S<Н<P+kd, где Н - высота компенсаторов, мм; Р - наибольшая высота свариваемого пакета в сборе, мм; k - коэффициент, зависящий от материала мембраны и ее габаритных размеров; d - толщина мембраны рабочего контейнера, мм; S - максимальный прогиб верхнего базового элемента, мм. Изобретение позволяет повысить качество свариваемых тонкостенных слоистых конструкций за счет устранения их нерегламентированных деформаций и осадок. 1 ил., 1 табл.

Устройство для диффузионной сварки слоистых конструкций, содержащее рабочий контейнер, помещенный на нижнем базовом элементе, отличающееся тем, что рабочий контейнер состоит из корпуса с фланцами и крышек в виде гибких мембран, а сверху контейнера расположен верхний базовый элемент, установленный на компенсаторах, размещенных в рабочем контейнере по его периметру, высота которых рассчитывается исходя из следующего неравенства

P+S<Н<P+kd,

где Н - высота компенсаторов, мм;

Р - наибольшая высота свариваемого пакета в сборе, мм;

k - коэффициент, зависящий от материала мембраны и ее габаритных размеров;

d - толщина мембраны рабочего контейнера, мм;

S - максимальный прогиб верхнего базового элемента, мм.

| БЕРСУДСКИЙ В.Е | |||

| И ДР | |||

| ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ СОТОВЫХ АВИАЦИОННЫХ КОНСТРУКЦИЙ М.: МАШИНОСТРОЕНИЕ, 1975 Г., С.277 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФФУЗИОННОЙ СВАРКОЙ ПРЕИМУЩЕСТВЕННО СЛОИСТЫХ КОНСТРУКЦИЙ | 1984 |

|

RU1178014C |

| Способ изготовления металлических многослойных панелей | 1988 |

|

SU1606287A1 |

| Способ изготовления диффузионной сваркой многослойных панелей | 1986 |

|

SU1397225A1 |

| US 5273202 A, 28.12.1993 | |||

| US 5135156 A, 04.08.1992. | |||

Авторы

Даты

2005-06-10—Публикация

2003-05-05—Подача