Изобретение относится к диффузионной сварке, в частности к оборудованию для ее осуществления, и может быть использовано в авиационной и других отраслях промышленности.

Известно устройство, содержащее контейнер с крышкой в виде гибкой мембраны с краевыми припусками (а.с. СССР №4779340 от 22.06.73 г.).

Недостатками такого устройства является неравномерная передача давления по всей площади крышки из-за возможных искривлений крышки при нагреве, а также снижение прочности диффузионного соединения вследствие натекания атмосферных примесей в стык соединяемых заготовок при относительно больших сварочных давлениях (когда давление аргона внутри рабочего контейнера составляло менее 50 кПа). В случае разгерметизации рабочего контейнера в процессе выполнения диффузионной сварки свариваемая конструкция интенсивно окисляется и подлежит браковке.

Известно устройство, содержащее внешний контейнер, образованный кожухом и крышкой. Во внешнем контейнере располагается рабочий контейнер и нижний базовый элемент - графитовая плита (см. «Технология изготовления сотовых авиационных конструкций», сост. Берсудский В.Е., Крысин В.Н., Лесных С.И., М.: Машиностроение, 1975, стр.277-278). На нижнем базовом элементе установлен рабочий контейнер, содержащий корпус, крышку, трубопровод, компенсаторы (сухари) и технологические листы. Крышка внешнего контейнера в данном устройстве выполняет роль верхнего базового элемента.

Недостатком данного устройства является снижение прочности диффузионного соединения, поскольку окружающая рабочий контейнер среда, оказывается частично загрязнена. Графит, являясь газонасыщенным материалом, при нагреве выделяет вредные примеси. Эти примеси вследствие натекания при относительно больших давлениях диффузионной сварки проникают через микронесплошности шва, герметизирующего рабочий контейнер, в зону диффузионного соединения и вызывают частичные непровары. Это приводит к значительному снижению прочности диффузионного соединения. В случае разгерметизации рабочего контейнера в процессе выполнения диффузионной сварки происходит проникновение в зону диффузионного соединения загрязненной среды. Взаимодействие конструкции с вредными примесями приводит к окислению тонкостенной слоистой конструкции.

Наиболее близким аналогом (прототипом) заявленного изобретения является устройство для диффузионной сварки тонкостенных слоистых конструкций, раскрытое в RU 2253553 С2, 10.06.2005 г., Бюл.№16. Известное устройство содержит верхний и нижний базовые элементы и расположенный между ними рабочий контейнер, включающий корпус с фланцами, крышку в виде гибкой мембраны, трубопровод для вакуумирования контейнера и подачи в него инертного газа, а также размещенные внутри корпуса компенсаторы и технологические листы.

Недостатком известного устройства является снижение прочности диффузионного соединения вследствие натекания атмосферных примесей в стык соединяемых заготовок при применении большого сварочного давления, когда давление аргона внутри рабочего контейнера менее 50 кПа.

Задачей изобретения является создание устройства для диффузионной сварки тонкостенных слоистых конструкций, позволяющего повысить прочность получаемых диффузионных соединений.

Поставленная задача решается тем, что в устройстве для диффузионной сварки тонкостенных слоистых конструкций, содержащем верхний и нижний базовые элементы и расположенный между ними рабочий контейнер, включающий корпус с фланцами, крышку в виде гибкой мембраны, трубопровод для вакуумирования контейнера и подачи в него инертного газа, размещенные внутри корпуса компенсаторы и технологические листы, согласно изобретению оно снабжено технологической оболочкой, установленной между верхним базовым элементом и крышкой рабочего контейнера и соединенной с фланцами корпуса рабочего контейнера герметичным швом с образованием вакуумируемой технологической камеры, оснащенной трубопроводом для ее заполнения инертным газом, при этом рабочий контейнер имеет краевые припуски, соединенные с его крышкой герметичным швом, размещенным внутри технологической камеры.

Предлагаемое решение позволяет повысить прочность диффузионных соединений за счет применения технологической оболочки, которая образует с фланцами рабочего контейнера технологическую камеру. Наличие технологической камеры, наполненной инертным газом (аргоном), в которой находится шов, соединяющий краевые припуски рабочего контейнера с крышкой в виде гибкой мембраны, позволяет:

исключить основной поток натекания примесей через микронесплошности шва, соединяющего краевые припуски рабочего контейнера с крышкой в виде гибкой мембраны, в зону диффузионного соединения при относительно больших давлениях диффузионной сварки (перепад давлений аргона внутри и снаружи рабочего контейнера более 50 кПа). В зону диффузионного соединения происходит натекание аргона, а не атмосферных примесей (кислорода, азота, водорода). Наличие указанных примесей снижает прочность получаемых диффузионных соединений;

избежать окончательного брака свариваемой тонкостенной слоистой конструкции в случае образования трещин в шве, соединяющем краевые припуски рабочего контейнера с крышкой в виде гибкой мембраны, в процессе выполнения диффузионной сварки. При этом происходит заполнение зоны диффузионного соединения аргоном. В противном случае разгерметизация рабочего контейнера приводит к окислению свариваемой тонкостенной слоистой конструкции и окончательному браку.

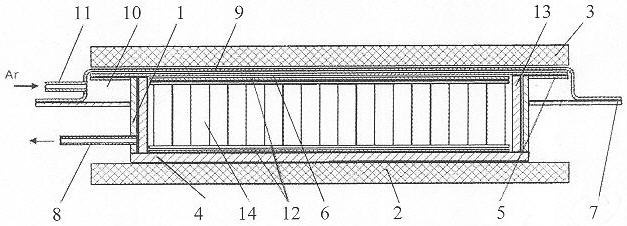

На чертеже изображен общий вид устройства для диффузионной сварки тонкостенных слоистых конструкций.

Сущность изобретения поясняется примером конструктивного выполнения устройства для диффузионной сварки тонкостенных слоистых конструкций. Устройство для диффузионной сварки тонкостенных слоистых конструкций содержит рабочий контейнер 1, который расположен на нижнем базовом элементе 2. На рабочем контейнере установлен верхний базовый элемент 3. Рабочий контейнер 1 включает корпус 4 с краевыми припусками 5, крышку в виде гибкой мембраны 6. Рабочий контейнер 1 снабжен фланцами 7 и трубопроводом 8. Над крышкой в виде гибкой мембраны 6 установлена технологическая оболочка 9, образующая с фланцами рабочего контейнера 7 технологическую камеру 10, последняя снабжена трубопроводом 11. Внутри корпуса 4 рабочего контейнера 1 установлены технологические листы 12, компенсаторы 13 и собранная свариваемая тонкостенная слоистая конструкция 14.

Устройство работает следующим образом. Корпус 4 рабочего контейнера 1, выполненного из нержавеющей стали, располагают на нижнем базовом элементе 2. В корпусе 4 рабочего контейнера устанавливают компенсаторы 13, технологические листы 12, собранную свариваемую тонкостенную слоистую конструкцию 14. После этого корпус 4 рабочего контейнера 1 закрывают крышкой в виде гибкой мембраны 6. Краевые припуски 5 корпуса 4 рабочего контейнера 1 и крышку в виде гибкой мембраны 6 соединяют герметичным швом. Далее над крышкой в виде гибкой мембраны 6 устанавливают технологическую оболочку 9 и соединяют ее с фланцами рабочего контейнера 7 герметичным швом. При этом образуется технологическая камера 10, в которой находится шов, соединяющий краевые припуски рабочего контейнера 5 с крышкой в виде гибкой мембраны 6. Сверху на рабочий контейнер 1 устанавливают верхний базовый элемент 3, который прижимает технологическую оболочку 9 к крышке в виде гибкой мембраны 6.

Через трубопровод 11 технологической камеры вакуумируют технологическую камеру 10, а затем заполняют ее инертным газом до атмосферного давления, которое поддерживают в процессе всей сварки. Через трубопровод 8 рабочего контейнера вакуумируют рабочий контейнер 1, а затем заполняют его аргоном до требуемого остаточного давления. Разность между атмосферным давлением в технологической камере 10 и остаточным давлением внутри рабочего контейнера 1 определяет рабочее давление, сдавливающее свариваемую тонкостенную слоистую конструкцию 14. Затем включают нагревательные элементы (на чертеже не показаны) и осуществляют нагрев до требуемой температуры, выдерживают по заданному режиму.

Примеры конкретного выполнения.

Производили диффузионную сварку тонкостенных трехслойных сотовых конструкций габаритами 500×1200 мм из титановых сплавов ВТ6ч (обшивки, толщина 0,8 мм) и ВТ6чПС (заполнитель, балл зернистости 5 по шкале микроструктур ВИАМ, высота 15 мм).

При сварке тонкостенные трехслойные сотовые конструкции помещали между технологическими листами из стали 20 толщиной 2 мм в рабочие контейнеры, состоящие из корпуса, выполненного из стали 12Х18Н10Т толщиной 5 мм. Краевые припуски корпуса рабочего контейнера и крышку в виде гибкой мембраны, выполненные из стали 12Х18Н10Т толщиной 0,8 мм, обваривали аргонодуговой сваркой по контуру с целью герметизации устройства. Базовые элементы представляли собой графитовые плиты габаритами 700×1400×100 мм, помещенные в герметичные контейнеры из нержавеющей стали, заваренные аргонодуговой сваркой; в этих контейнерах при диффузионной сварке создавали низкий вакуум порядка 2,66·10-1 Па.

Использовали четыре варианта устройств для диффузионной сварки:

1. Аналог 1: рабочий контейнер устанавливали на нижний базовый элемент, а на рабочий контейнер помещали верхний базовый элемент.

2. Аналог 2: рабочий контейнер устанавливали на нижний базовый элемент (графитовую плиту), и все это располагали внутри внешнего контейнера из нержавеющей стали, который обваривали, вакуумировали до остаточного давления порядка 2,66·10-1 Па и заполняли аргоном высшего сорта до атмосферного давления.

3. Прототип: рабочий контейнер устанавливали на нижний базовый элемент. Внутри корпуса рабочего контейнера располагали компенсаторы из стали 20 толщиной 15 мм и высотой 21 мм и собранную свариваемую конструкцию. На рабочий контейнер помещали верхний базовый элемент.

4. Предлагаемое устройство: рабочий контейнер устанавливали на нижний базовый элемент. Припуски рабочего контейнера соединяли (сваривали) с крышкой в виде гибкой мембраны, образуя шов, герметизирующий рабочий контейнер. Над крышкой в виде гибкой мембраны рабочего контейнера устанавливали технологическую оболочку и сваривали ее с фланцами рабочего контейнера. При этом образовывалась технологическая камера, в которой находился шов, соединяющий краевые припуски рабочего контейнера с крышкой в виде гибкой мембраны. На рабочий контейнер помещали верхний базовый элемент, который прижимал технологическую оболочку к крышке в виде гибкой мембраны. Технологическую камеру предварительно вакуумировали до остаточного давления порядка 2,66·10-3 Па и заполняли аргоном высшего сорта до атмосферного давления (см. чертеж). Рабочий контейнер вакуумировали, а затем заполняли аргоном до требуемого остаточного давления. Базовые элементы помещали в герметичные контейнеры из нержавеющей стали, заваренные аргонодуговой сваркой, в которых при диффузионной сварке создавали низкий вакуум порядка 2,66·10-1 Па.

Далее в данных четырех устройствах производили диффузионную сварку в среде аргона по одному и тому же режиму: Т=920°С, давление на крышку в виде гибкой мембраны - 60 кПа (давление внутри рабочего контейнера при этом составляло 40 кПа), выдержка - 90 мин.

После диффузионной свари осадка всех тонкостенных трехслойных сотовых конструкций составляла ˜0,4 мм.

Для оценки прочности получаемых диффузионных соединений производили опрессовку внутренним давлением образцов габаритами 100×100 мм, которые вырезали из полученных тонкостенных трехслойных сотовых конструкций. Испытывали по три образца для каждого варианта устройства. Давление при опрессовке Ротр≥13,5 МПа, соответствующее 0,9 от прочности основного металла фольги ВТ6чПС, было взято за прочностной критерий качества сотовых конструкций.

Полученные результаты опрессовки образцов тонкостенных трехслойных сотовых конструкций после диффузионной сварки представлены в таблице.

10,5

12,0

12,0

12,0

12,5

13,5

16,0

15,0

Использование предлагаемого устройства для диффузионной сварки тонкостенных слоистых конструкций позволяет повысить выход годной продукции на 20-30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДИФФУЗИОННОЙ СВАРКИ ТОНКОСТЕННЫХ СЛОИСТЫХ КОНСТРУКЦИЙ | 2003 |

|

RU2253553C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФФУЗИОННОЙ СВАРКОЙ СТОИСТОЙ ТОНКОСТЕННОЙ КОНСТРУКЦИИ ИЗ ТИТАНОВЫХ ЛИСТОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2537407C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФФУЗИОННОЙ СВАРКОЙ ПРЕИМУЩЕСТВЕННО СЛОИСТЫХ КОНСТРУКЦИЙ | 1984 |

|

RU1178014C |

| Способ диффузионной сварки слоистых конструкций | 1978 |

|

SU679359A1 |

| Устройство для диффузионной сварки | 1978 |

|

SU774862A1 |

| УСТРОЙСТВО ДЛЯ ДИФФУЗИОННОЙ СВАРКИ | 2003 |

|

RU2237559C1 |

| ПРЕСС ДЛЯ ДИФФУЗИОННОЙ СВАРКИ | 2003 |

|

RU2238829C1 |

| Способ изготовления ротора шарового гироскопа | 2018 |

|

RU2713033C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ТОНКОСТЕННЫХ СЛОИСТЫХ ТИТАНОВЫХ КОНСТРУКЦИЙ | 2013 |

|

RU2569444C2 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ТОНКОСТЕННЫХ СЛОИСТЫХ КОНСТРУКЦИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2006 |

|

RU2319589C2 |

Изобретение может быть использовано для диффузионной сварки конструкций, преимущественно из титановых сплавов. Между верхним и нижним базовыми элементами расположен рабочий контейнер. Он включает корпус с фланцами, крышку в виде гибкой мембраны, трубопровод для вакуумирования контейнера и подачи в него инертного газа. Внутри корпуса размещены компенсаторы и технологические листы. Технологическая оболочка установлена между верхним базовым элементом и крышкой рабочего контейнера и соединена с фланцами корпуса рабочего контейнера герметичным швом с образованием вакуумируемой технологической камеры, заполняемой инертным газом. Рабочий контейнер имеет краевые припуски, соединенные с его крышкой герметичным швом, размещенным внутри технологической камеры. Устройство позволяет повысить прочность получаемых диффузионных соединений. 1 ил., 1 табл.

Устройство для диффузионной сварки тонкостенных слоистых конструкций, содержащее верхний и нижний базовые элементы и расположенный между ними рабочий контейнер, включающий корпус с фланцами, крышку в виде гибкой мембраны, трубопровод для вакуумирования контейнера и подачи в него инертного газа, размещенные внутри корпуса компенсаторы и технологические листы, отличающееся тем, что оно снабжено технологической оболочкой, установленной между верхним базовым элементом и крышкой рабочего контейнера и соединенной с фланцами корпуса рабочего контейнера герметичным швом с образованием вакуумируемой технологической камеры, оснащенной трубопроводом для ее заполнения инертным газом, при этом рабочий контейнер имеет краевые припуски, соединенные с его крышкой герметичным швом, размещенным внутри технологической камеры.

| УСТРОЙСТВО ДЛЯ ДИФФУЗИОННОЙ СВАРКИ ТОНКОСТЕННЫХ СЛОИСТЫХ КОНСТРУКЦИЙ | 2003 |

|

RU2253553C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФФУЗИОННОЙ СВАРКОЙ ПРЕИМУЩЕСТВЕННО СЛОИСТЫХ КОНСТРУКЦИЙ | 1984 |

|

RU1178014C |

| Скачковый клапан для воздухораспределителей воздушных тормозов | 1934 |

|

SU44574A1 |

| Способ изготовления металлических многослойных панелей | 1988 |

|

SU1606287A1 |

| US 5273202 A, 28.12.1993 | |||

| US 5135156 A, 04.08.1992. | |||

Авторы

Даты

2009-02-10—Публикация

2006-12-25—Подача