Изобретение относится к химической промышленности, в частности к технологии получения тетрахлорэтилена.

Тетрахлорэтилен широко используется в качестве реагента при химической чистке текстильных изделий, растворителя, компонента составов для обезжиривания металлических поверхностей и во многих других областях техники.

Известен способ получения тетрахлорэтилена путем взаимодействия хлорпроизводных углеводородов С3 со смесью соляной кислоты и кислорода при температуре 235-265°С в присутствии катализатора на носителе - цеолите ZSM-5, содержащего хлорид меди и хлорид калия (патент СССР 1817762, МКИ С 07 С 19/06).

Недостатком способа является низкий (не более 73.8%) выход целевого продукта и образование большого (не менее 17,2%) количества продуктов горения.

Известен способ получения тетрахлорэтилена путем термического некаталитического пиролиза ЧХУ в присутствии элементарных водорода и хлора при температурах 500-700°С (патент США 5315050, МКИ С 07 С 17/04).

Недостатком способа является низкая конверсия ЧХУ (на 1 кг поданного ЧХУ получается менее 0,1 кг тетрахлорэтилена) и использование больших количеств агрессивного и ядовитого молекулярного хлора.

Известен способ получения тетрахлорэтилена путем взаимодействия ЧХУ с алифатическими углеводородами или 1.2 дихлорэтаном в присутствии кислорода и катализатора - оксида меди, нанесенного на оксид алюминия. Для получения оптимальных результатов в катализатор вводят хлориды щелочноземельных или редкоземельных металлов (патент Японии 04-210654, МКИ С 07 С 21/12).

Недостатком способа является низкая (78% и менее) конверсия ЧХУ и образование большого (10% и более) количества отходов - высококипящих хлорпроизводных. Кроме того, способ предполагает использование в качестве компонента реагирующей системы 1.2 дихлорэтана или парафиновых углеводородов-веществ, имеющих самостоятельную ценность и намного более дорогих, нежели, например, метан.

Наиболее близким аналогом к описываемому способу по сущности и достигаемому техническому результату является способ получения тетрахлорэтилена путем каталитической конверсии ЧХУ в газовой фазе при температуре 350-550°С в присутствии акцептора хлора (водорода) и катализатора, содержащего от 60 до 100% оксида кремния и имеющего удельную поверхность от 100 до 700 м2/г. Помимо оксида кремния, в состав катализатора могут входить соединения калия, натрия и/или рутения.

Недостатками способа являются низкая (не более 75,6%) конверсия ЧХУ и образование большого количества токсичных и не находящих применения полихлорированных высококипящих углеводородов (гексахлорбутадиена и гексахлорбензола). Количество последних колеблется от 10% мас. от полученного тетрахлорэтилена (при очень малых, порядка 12-15%, конверсиях ЧХУ) до 30-40% от тетрахлорэтилена. Дополнительным недостатком известного способа является то, что весь не вошедший в состав тетрахлорэтилена хлор переходит в не имеющие ценности продукты - абгазный хлористый водород и полихлорированные отходы. По стехиометрическому уравнению реакции:

2CCl4+2Н2 → C2Cl4+4НСl

на каждую молекулу тетрахлорэтилена образуется 4 молекулы хлористого водорода. (Европатент №0073055, опубл. 1982 г.).

Задачей настоящего изобретения является создание способа получения тетрахлорэтилена путем каталитической конверсии ЧХУ, обеспечивающего повышение конверсии ЧХУ и уменьшение количества токсичных полихлорированных отходов, а также использование части не вошедшего в состав тетрахлорэтилена хлора на получение полезных продуктов.

Поставленная задача решается способом получения тетрахлорэтилена путем конверсии четыреххлористого углерода в газовой фазе при повышенной температуре в присутствии катализатора и акцептора хлора, в котором используют катализатор, содержащий 0,5-5,0% мас. меди, взятой в виде металлической меди или ее хлоридов (I) или (II), нанесенных на оксидный носитель, в качестве акцептора хлора берут метан и конверсию осуществляют при мольном соотношении четыреххлористого углерода и метана, равном 1:(1-2,5) соответственно.

При этом в качестве носителя используют оксиды металлов, выбранных из группы: кремний, алюминий, титан, цирконий.

Кроме того, конверсию осуществляют при 250-400°С.

Технический результат, получаемый при использовании вышеописанного изобретения, состоит в существенном повышении конверсии ЧХУ (до 80-98%) при одновременном снижении количества токсичных полихлорированных отходов. Количество последних даже при высоких конверсиях ЧХУ не превышает 6-8% мас. от полученного тетрахлорэтилена. При меньших конверсиях их количество не превышает 1,5-2,2%. Выход не имеющего ценности абгазного хлористого водорода снижается вдвое. Согласно уравнению реакции:

2CCl4+2СН4 → C2Cl4+2НСl+2СН3Сl

на каждую молекулу тетрахлорэтилена образуется только 2 молекулы хлороводорода и 2 молекулы представляющего самостоятельную технологическую ценность метилхлорида. Это значение подтверждено данными испытаний (см. ниже). Помимо тетрахлорэтилена, данный способ дает небольшие количества метиленхлорида и хлороформа. Оба эти продукты представляют самостоятельную ценность и могут быть выделены в виде товарных продуктов либо использованы вместе с непрореагировавшим метаном в производстве хлорметанов.

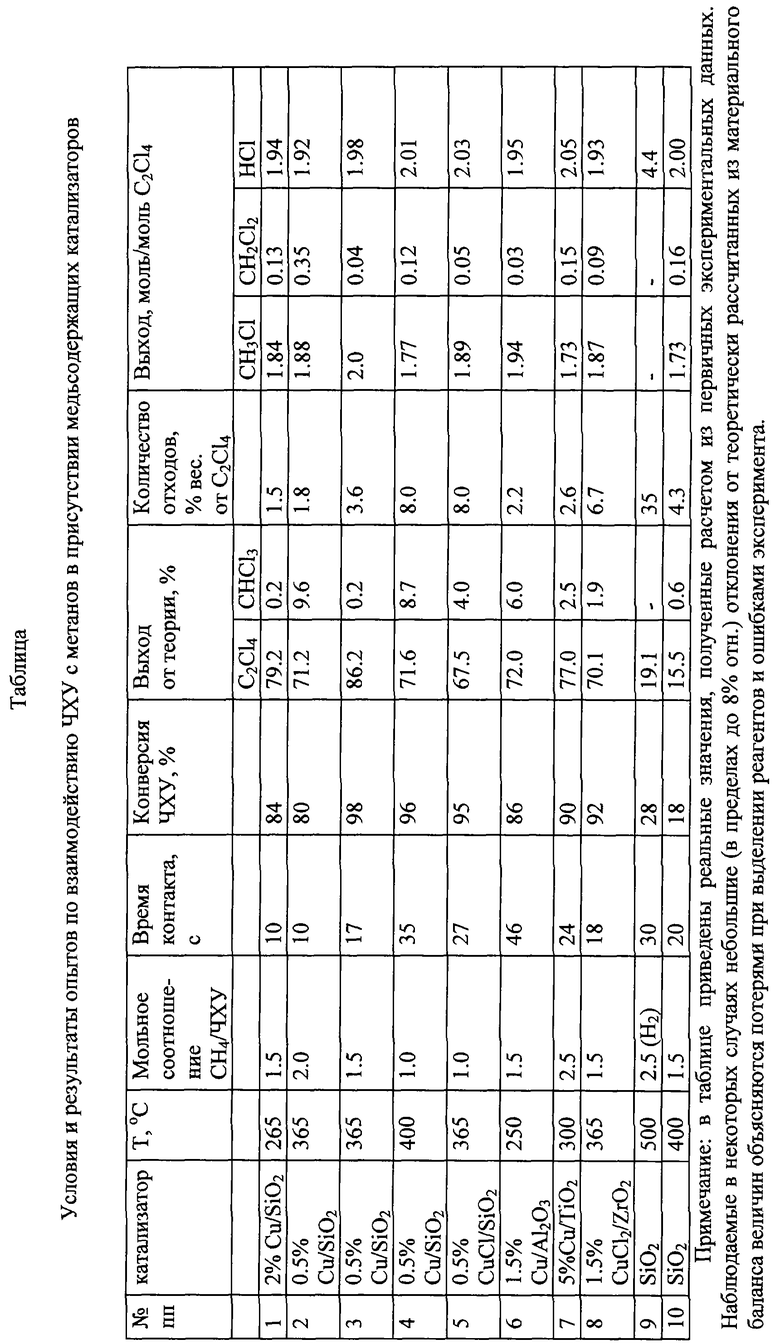

Изобретение иллюстрируется следующими примерами.

Пример 1

В трубчатый реактор объемом 250 см3 загружают 150 см3 катализатора, содержащего 2% металлической меди на носителе - силикагеле с поверхностью 300 м2/г и приготовленного путем пропитки предварительно прокаленного при 500°С носителя 7% водным раствором нитрата меди и последующего восстановления водородом при 300°С в течение 1 часа. Затем катализатор пассивируют в токе азота при комнатной температуре в течение 30 минут и помещают в реактор. Реактор продувают током метана, нагревают до 265°С и начинают пропускать смесь метана с парами ЧХУ в объемном соотношение 1,5:1 с объемной скоростью 1,1 мин-1. На выходе в охлаждаемой ловушке конденсируют жидкие продукты реакции, поглощают хлороводород раствором щелочи и собирают в газометр газообразные продукты реакции. После окончания процесса состав газовых и жидких продуктов определяют методом газожидкостной хроматографии (ГЖХ), количество затраченного на реакцию с хлороводородом гидроксида натрия - титрованием. Результаты представлены в таблице.

В примерах 2-8 эксперимент проводят аналогично примеру 1. Условия и результаты опытов приведены в таблице.

В примере 9 процесс ведут в соответствии с известным способом - при температуре 500°С с использованием катализатора, содержащего 100% кремнезема в виде силикагеля с суммарной поверхностью 300 м2/г при подаче водорода.

В примере 10 процесс ведут в условиях известного способа, но в присутствии метана. Видно, что проведение процесса в соответствии с известным способом не позволяет достичь поставленных целей.

Выбранные условия являются оптимальными. Снижение температуры менее 250°С ведет к уменьшению конверсии ЧХУ, повышение выше 400°С - к образованию на поверхности катализатора углистых отложений и постепенному уменьшению его активности. Уменьшение содержания металла в катализаторе снижает конверсию ЧХУ, повышение более 5% не дает дополнительного положительного эффекта и приводит, т.о. к непроизводительному расходу металла.

Предлагаемый способ получения тетрахлорэтилена обеспечивает высокую степень чистоты производимого продукта, низкую стоимость и высокую технологичность процесса ввиду малого количества примесей при одновременном получении ряда полезных продуктов. Технология предельно проста, катализатор не содержит редких металлов и дефицитных компонентов. В качестве органического компонента - акцептора хлора используется метан - самое дешевое водородосодержащее сырье.

Примечание: в таблицы приведены реальные значение, полученные расчетом из первичных экспериментальных данных. Наблюдаемые в некоторых случаях небольшие (в пределах до 8% отн.) отклонения от теоретически рассчитанных из материального баланса величин объясняются потерями при выделении реагентов и ошибками эксперимента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАХЛОРЭТИЛЕНА | 2010 |

|

RU2434837C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРОФОРМА ИЗ МЕТИЛЕНХЛОРИДА | 2009 |

|

RU2404953C1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ХЛОРОФОРМА И ТРЕТИЧНЫХ ХЛОРАЛКАНОВ | 2006 |

|

RU2322433C1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРИРОВАНИЯ ЧЕТЫРЕХХЛОРИСТОГО УГЛЕРОДА | 1995 |

|

RU2107544C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРОФОРМА | 1995 |

|

RU2107678C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРОФОРМА | 2000 |

|

RU2187489C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАХЛОРЭТИЛЕНА ИЗ ХЛОРОРГАНИЧЕСКИХ ОТХОДОВ C-C | 2006 |

|

RU2313514C1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ХЛОРОФОРМА И ХЛОРИРОВАННОГО В БОКОВУЮ ЦЕПЬ АРОМАТИЧЕСКОГО УГЛЕВОДОРОДА | 1995 |

|

RU2076855C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ХЛОРОФОРМА И ХЛОРПАРАФИНОВ И СПОСОБ ПОЛУЧЕНИЯ ХЛОРОФОРМА И ХЛОРПАРАФИНОВ | 2003 |

|

RU2242282C1 |

| СПОСОБ ПЕРЕРАБОТКИ ХЛОРОРГАНИЧЕСКИХ ОТХОДОВ В ХЛОРИСТЫЙ МЕТИЛ | 2008 |

|

RU2379278C1 |

Изобретение относится к химической промышленности, в частности к технологии получения тетрахлорэтилена. Способ осуществляют путем конверсии четыреххлористого углерода в газовой фазе при повышенной температуре в присутствии катализатора и акцептора хлора. Используют катализатор, содержащий 0,5-5,0% мас. меди, взятой в виде металлической меди, или ее хлоридов (I) или (II), нанесенных на оксидный носитель. В качестве акцептора хлора берут метан и конверсию осуществляют при мольном соотношении четыреххлористого углерода и метана, равном 1:(1-2,5) соответственно. В качестве носителя используют оксиды металлов, выбранных из группы: кремний, алюминий, титан, цирконий. Конверсию осуществляют при температуре 250-400°С. Технический результат - высокая степень чистоты производимого продукта, низкая стоимость и высокая технологичность процесса. 2 з.п. ф-лы, 1 табл.

| Устройство для загрузки ковшевого конвейера | 1947 |

|

SU73055A1 |

| US 4002695 А, 11.01.1977 | |||

| Грузозахватное устройство | 1986 |

|

SU1377238A1 |

| Способ получения три- и тетрахлорэтилена | 1990 |

|

SU1817762A3 |

Авторы

Даты

2005-06-10—Публикация

2004-03-31—Подача