Изобретение относится к машиностроению, а именно к подшипникам скольжения, предназначенным преимущественно для работы в среде химически активных маловязких рабочих жидкостей типа воды, керосина и др.

Известен металлополимерный подшипник скольжения, содержащий полимерную вставку, размещенную в наружной тонкостенной металлической оболочке и внутренней металлической решетке, причем наружная оболочка выполнена гладкой, а внутренняя решетка размещена в пазах рельефа полимерной вставки посредством электролитического осаждения покрытий из металла.

Недостатком подшипника скольжения является невысокая надежность, так как гладкая наружная металлическая оболочка

не обеспечивает прочного сцепления с полимерной вставкой, а внутренняя решетка, получаемая электролитическим осаждением на полимер, имеет также невысокое сцепление с ним и является хрупкой. При работе подшипника скольжения может происходить проворачивание полимерной вставки в гладкой наружной оболочке и выкрашивание перемычек внутренней решетки, что обусловливает повреждение подшипника и, следовательно, его невысокую надежность.

Известен также металлополимерный подшипник скольжения, содержащий полимерную вставку, размещенную в тонкостенной металлической оболочке, наружная поверхность которой выполнена с продольными рельефными пазами.

х|

CJ Ю О

СА) О

Недостатком этого подшипника скольжения является также невысокая надежность. Это обусловлено тем, что наружная поверхность подшипника содержит рельеф, образованный только продольными пазами, что не обеспечивает фиксации отдельных частей податливой полимерной вставки в осевом направлении. При работе подшип- ника скольжения пал под действием внешних нагрузок и случайных вибраций может выдавливать ответные углубления вдоль оси на внутренней поверхности податливой полимерной вставки по числу продольных пазов на наружной поверхности, что приведет к усилению вибраций и повреждению подшипника скольжения.

Кроме того, известные технические решения не содержат рекомендаций о выпол- нении размеров одного из основных элементов конструкции - толщине металлической оболочки которая существенно определяет надежность металлополимерного подшипника скольжения. Так, неправильно выбранная малая толщина оболочки и в за- вис1 чосги от нее назначенные глубина пазов рельфера и их радиус не обеспечат прочностных свойств подшипника, так как при выполнении операций получения пазов методом давления мо,кет наступить разрыв стенки оболочки, это же может произойти и при монтаже подшипника в корпус машины, а также о процессе его работы; при больших угазачныу размерах прочностные показатели Moiyi гмидигься вследствие перенаклепов материала оболочки и повышенных деформаций ее в местах перегибов, а также из-за i ерожатия материала полимерной вставки при получении элементов подшипника обработкой давлением.

Целью изобретения является повышение надежности металлополимерного подшипника скольжения.

Поставленная цель достигается тем, что у металлополимерного подшипника скольжения, содержащего полимерную вставку, размещенную в тонкостенной оболочке, наружная поверхность которой выполнена с продольными рельефными пазами, на наружной поверхности оболочки выполнены поперечные кольцевые рельефные пазы, а толщина оболочки определяется из соотношения

So Sb Ob/CTs ,(1)

где 5ь - толщина стенки полимерной вставки;

Оь - предел прочности материала полимерной вставки;

js - предел текучести материала оболочки.

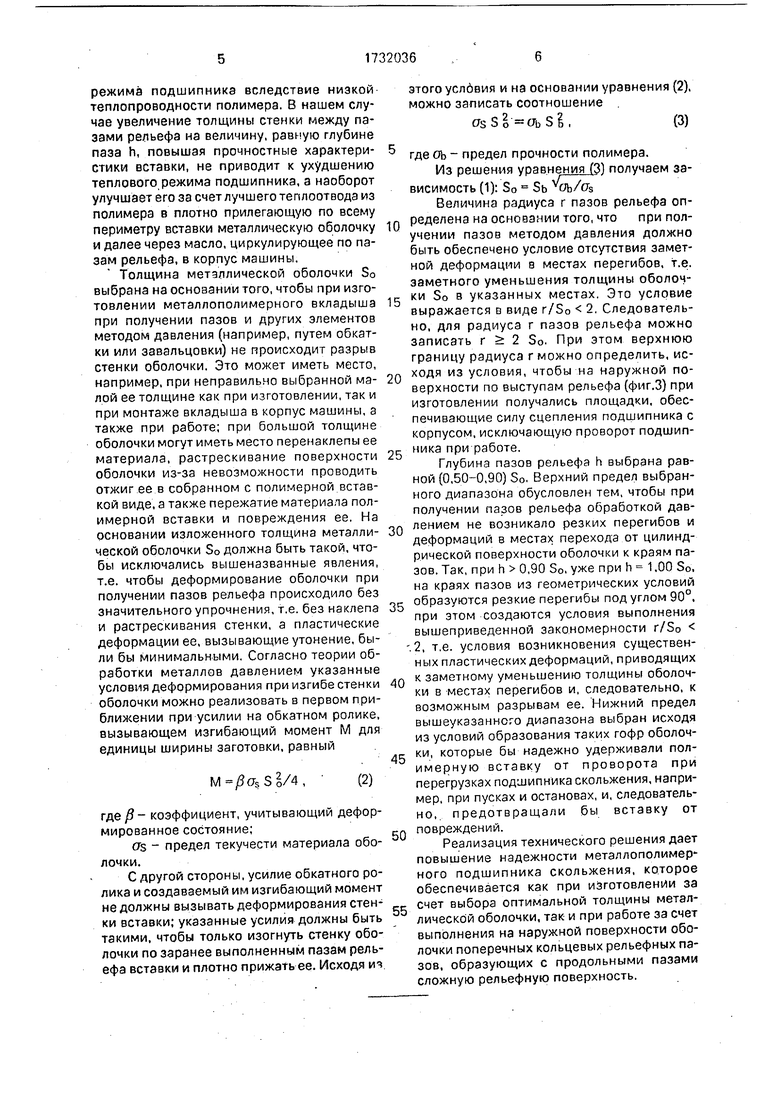

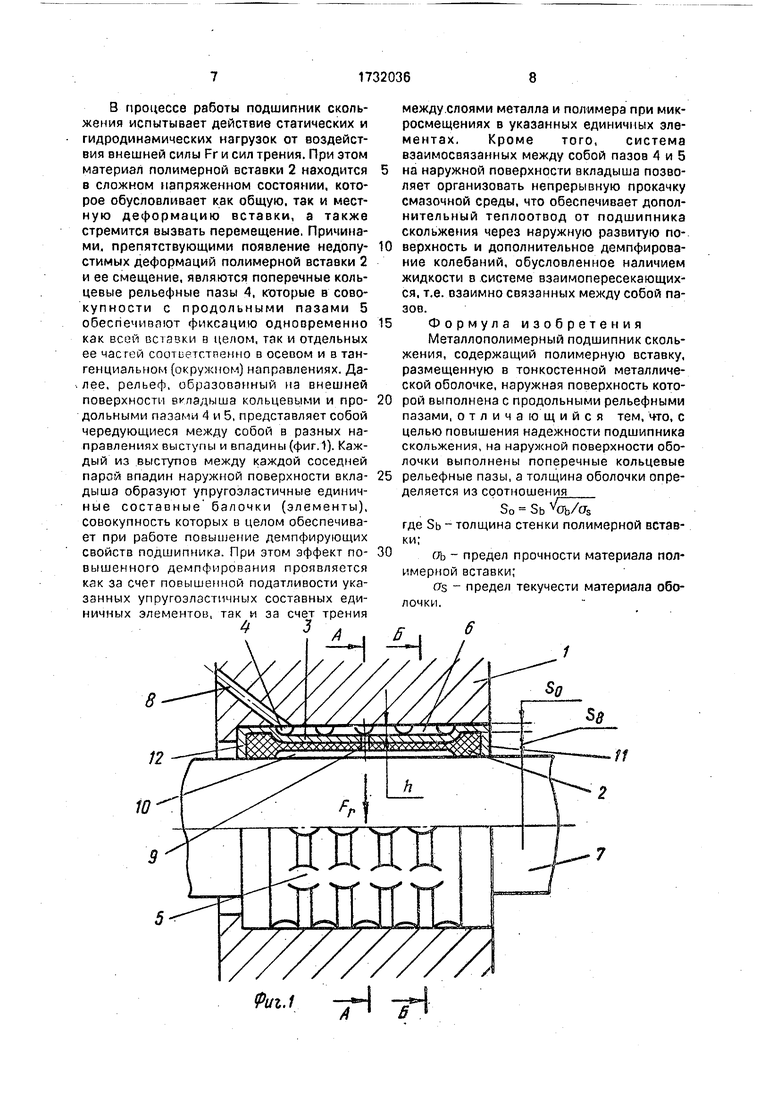

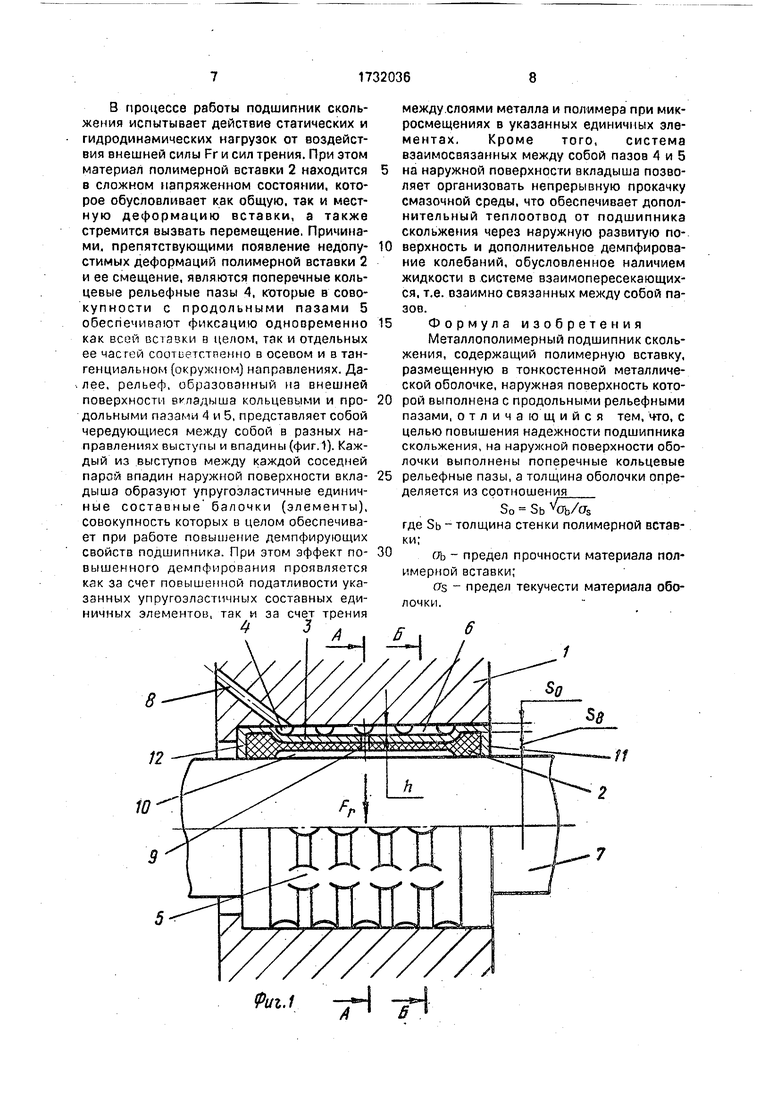

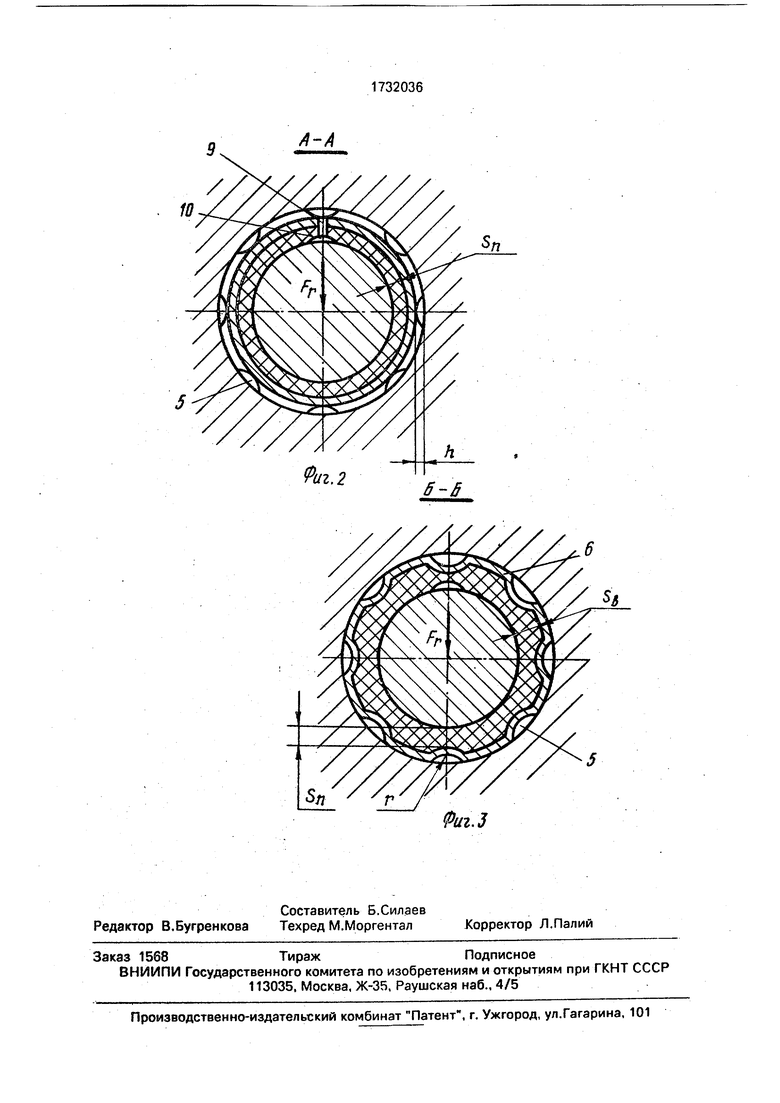

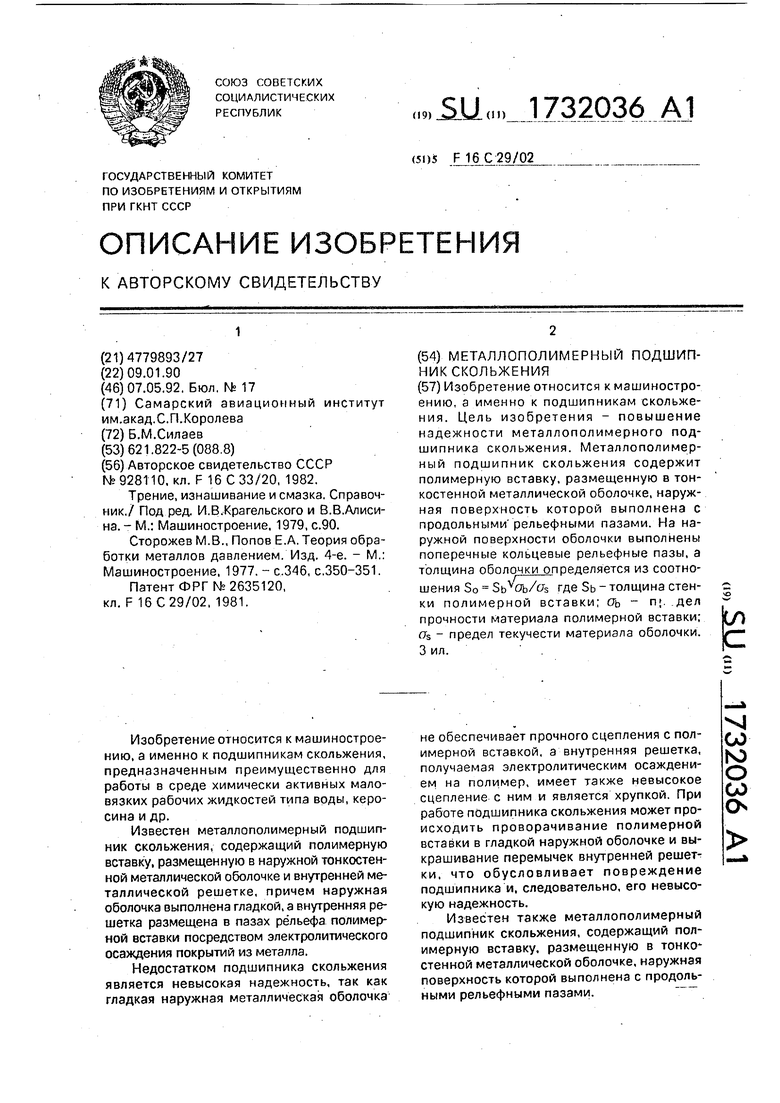

На фиг. 1 изображена конструктивная схема опорного (радиального) подшипника скольжения; на фиг. 2 - сечение А-А на фиг.1; на фиг. 3 - сечение Б-Б на фиг. 1.

Металлополимерный подшипник скольжения состоит из вкладыша, установленного в корпус 1 и содержащего полимерную вставку 2, размещенную в тонкостенной металлической оболочке 3. Вставка 2 выполне0 на из антифрикционного полимера, например из фторопласта, оболочка 3 - из сплава металлов, способного подвергаться обработке методом давления, например из латуни. На внешней поверхности вставки и

5 оболочки выполнен рельеф, образованный поперечными кольцевыми пазами А и продольными пазами 5 и выступами - гофрами б, заполненными полимером вставки 2. Вкладыш по вершинам гофр 6 установлен в

0 корпус 1 по посадке с натягом, с валом 7 вкладыш сопряжен по посадке с обычно рекомендуемым зазором. Канал 8 служит для подвода смазочного масла в пазы 4 и 5, откуда масло на смазку трущихся поверхно5 стей подшипника попадает через канал 9 и камеру 10, расположенные в области минимального движения давления, т.е. противоположно от зоны, где возникает максимальное гидродинамическое давление, обусловлен0 ное действием внешней нагрузки Fr. Бортики 11 и 12 оболочки 3 служат ограничителями деформаций вставки 2 с торцов.

Основные размеры конструктивных элементов металлополимерного подшипни5 ка скольжения (фиг. 1-3) выбраны на основании следующих соображений.

Толщина стенки полимерной вставки 5ь выполнена равной (0,09-0,15) диаметра отверстия подшипника d, что обусловлено со0 ображениями прочности и достаточности теплоотвода. Указанная величина получена на основании следующего. Толщина стенки вставки между пазами (фиг. 1-3) состоит из минимально необходимой по прочности

5 полимера толщины перемычки Sn и глубины паза h, т.е. Зь Sn h. Минимально необходимая по прочности и обеспечению достаточного теплоотвода толщина гладкой без рельефа стенки вставки составляет

0 (0,05-0,08}d. Приняв эту толщину для нашего случая в качестве толщины перемычки Sn и приплюсовав обоснованную ниже глубину канавок h, получим указанную толщину стенки полимерной вставки 5ь (0,095 0,15)d. Полученная величина Зь обеспечивает и повышенную прочность и улучшенный теплоотвод. Для гладкой без рельефа вставки увеличивать толщину ее стенки сверх указанного выше (0,05-0,08)сГ не рекомендуется из-за ухудшения теплового

режима подшипника вследствие низкой теплопроводности полимера, В нашем случае увеличение толщины стенки между пазами рельефа на величину, равную глубине паза h, повышая прочностные характери- стики вставки, не приводит к ухудшению теплового режима подшипника, а наоборот улучшает его за счет лучшего теплоотвода из полимера в плотно прилегающую по всему периметру вставки металлическую оболочку и далее через масло, циркулирующее по пазам рельефа, в корпус машины.

Толщина металлической оболочки So выбрана на основании того, чтобы при изготовлении металлополимерного вкладыша при получении пазов и других элементов методом давления (например, путем обкатки или завальцовки) не происходит разрыв стенки оболочки. Это может иметь место, например, при неправильно выбранной ма- лой ее толщине как при изготовлении, так и при монтаже вкладыша в корпус машины, а также при работе; при большой толщине оболочки могут иметь место перенаклепы ее материала, растрескивание поверхности оболочки из-за невозможности проводить отжиг ее в собранном с полимерной вставкой виде, а также пережатие материала полимерной вставки и повреждения ее. На основании изложенного толщина металли- ческой оболочки S0 должна быть такой, чтобы исключались вышеназванные явления, т.е. чтобы деформирование оболочки при получении пазов рельефа происходило без значительного упрочнения, т.е. без наклепа и растрескивания стенки, а пластические деформации ее, вызывающие утонение, были бы минимальными. Согласно теории обработки металлов давлением указанные условия деформирования при изгибе стенки оболочки можно реализовать в первом приближении при усилии на обкатном ролике, вызывающем изгибающий момент М для единицы ширины заготовки, равный

So/4,

коэффициент, учитывающий деформированное состояние;

05 - предел текучести материала оболочки.

С другой стороны, усилие обкатного ролика и создаваемый им изгибающий момент не должны вызывать деформирования стенки вставки; указанные усилия должны быть такими, чтобы только изогнуть стенку оболочки по заранее выполненным пазам рельефа вставки и плотно прижать ее. Исходя ич

5 10 1520 25 30 35 40

45

50

55

этого услбвия и на основании уравнения (2), можно записать соотношение

as S о оь SI,(3)

где оь - предел прочности полимера.

Из решения уравнения (3) получаем зависимость (1): So 5ь Ob/Os

Величина радиуса г пазов рельефа определена на основании того, что при получении пазов методом давления должно быть обеспечено условие отсутствия заметной деформации в местах перегибов, т.е. заметного уменьшения толщины оболочки So в указанных местах. Это условие выражается в виде r/S0 2. Следовательно, для радиуса г пазов рельефа можно записать г 2 So. При этом верхнюю границу радиуса г можно определить, исходя из условия, чтобы на наружной поверхности по выступам рельефа (фиг.З) при изготовлении получались площадки, обеспечивающие силу сцепления подшипника с корпусом, исключающую проворот подшипника при работе.

Глубина пазов рельефа h выбрана равной (0,50-0,90) So. Верхний предел выбранного диапазона обусловлен тем, чтобы при получении пазов рельефа обработкой давлением не возникало резких перегибов и деформаций в местах перехода от цилиндрической поверхности оболочки к краям пазов. Так, при h 0,90 So. уже при h 1,00 S0, на краях пазов из геометрических условий образуются резкие перегибы под углом 90°, при этом создаются условия выполнения вышеприведенной закономерности r/S0 2, те. условия возникновения существенных пластических деформаций, приводящих к заметному уменьшению толщины оболочки в местах перегибов и, следовательно, к возможным разрывам ее. Нижний предел вышеуказанного диапазона выбран исходя из условий образования таких гофр оболочки, которые бы надежно удерживали полимерную вставку от проворота при перегрузках подшипника скольжения, например, при пусках и остановах, и, следовательно, предотвращали бы вставку от повреждений.

Реализация технического решения дает повышение надежности металлополимерного подшипника скольжения, которое обеспечивается как при изготовлении за счет выбора оптимальной толщины металлической оболочки, так и при работе за счет выполнения на наружной поверхности оболочки поперечных кольцевых рельефных пазов, образующих с продольными пазами сложную рельефную поверхность.

В процессе работы подшипник скольжения испытывает действие статических и гидродинамических нагрузок от воздействия внешней силы Fr и сил трения. При этом материал полимерной вставки 2 находится в сложном напряженном состоянии, которое обусловливает как общую, так и местную деформацию вставки, а также стремится вызвать перемещение. Причинами, препятствующими появление недопу- стимых деформаций полимерной вставки 2 и ее смещение, являются поперечные кольцевые рельефные пазы 4, которые в совокупности с продольными пазами 5 обеспечивают фиксацию одновременно как всей вставки в целом, так и отдельных ее частей соответственно в осевом и в тангенциальном (окружном) направлениях. Далее, рельеф, образованный на внешней поверхности вкладыша кольцевыми и про- дольными пазами 4 и 5, представляет собой чередующиеся между собой в разных направлениях выступы и впадины (фиг.1). Каждый из выступов между каждой соседней парой впадин наружной поверхности вкла- дыша образуют упругоэластичные единичные составные балочки (элементы), совокупность которых в целом обеспечивает при работе повышение демпфирующих свойств подшипника. При этом эффект по- вышенного демпфирования проявляется как за счет повышенной податливости указанных упругоэластичных составных единичных элементов, так и за счет трения

43

Риг.1

между слоями металла и полимера при микросмещениях в указанных единичных элементах. Кроме того, система взаимосвязанных между собой пазов А и 5 на наружной поверхности вкладыша позволяет организовать непрерывную прокачку смазочной среды, что обеспечивает дополнительный теплоотвод от подшипника скольжения через наружную развитую поверхность и дополнительное демпфирование колебаний, обусловленное наличием жидкости в системе взаимопересекающихся, т.е. взаимно связанных между собой пазов.

Формула изобретения Металлополимерный подшипник скольжения, содержащий полимерную вставку, размещенную в тонкостенной металлической оболочке, наружная поверхность которой выполнена с продольными рельефными пазами, отличающийся тем, что, с целью повышения надежности подшипника скольжения, на наружной поверхности оболочки выполнены поперечные кольцевые рельефные пазы, а толщина оболочки определяется из соотношения

So Sb чТь/Os

где 5ь - толщина стенки полимерной вставки;

оь - предел прочности материала полимерной вставки;

os - предел текучести материала оболочки.

А-А

Риг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления металлополимерного подшипника скольжения | 1989 |

|

SU1739106A1 |

| Подшипник скольжения | 1986 |

|

SU1428854A1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСТРУКЦИОННОЙ КОМПОЗИТНОЙ СТРУКТУРЫ С ПОЛИМЕРНОЙ ПОВЕРХНОСТЬЮ | 2022 |

|

RU2783637C1 |

| Подшипник скольжения | 1990 |

|

SU1732042A1 |

| Металлополимерные подшипники скольжения, выполненные из ориентированного полимерного нанокомпозиционного материала | 2016 |

|

RU2646205C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО ИЛИ БИПОЛИМЕРНОГО ИЗДЕЛИЯ | 2011 |

|

RU2473423C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО НАНОКОМПОЗИЦИОННОГО МАТЕРИАЛА ПУТЕМ ВЗРЫВНОГО ПРЕССОВАНИЯ | 2011 |

|

RU2452593C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИКОВОГО ИЛИ БИПЛАСТИКОВОГО ИЗДЕЛИЯ, ПРЕИМУЩЕСТВЕННО УКУПОРОЧНОГО КОЛПАЧКА ДЛЯ БУТЫЛКИ | 2008 |

|

RU2384409C1 |

| Антифрикционный композиционный материал | 2021 |

|

RU2769691C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 1998 |

|

RU2150386C1 |

Изобретение относится к машиностроению, а именно к подшипникам скольжения. Цель изобретения - повышение надежности металлополимерного подшипника скольжения. Металлополимер- ный подшипник скольжения содержит полимерную вставку, размещенную в тонкостенной металлической оболочке, наружная поверхность которой выполнена с продольными рельефными пазами. На наружной поверхности оболочки выполнены поперечные кольцевые рельефные пазы, а толщина оболочки определяется из соотношения So SbvOb/0s где 5ь - толщина стенки полимерной вставки; оь - п; дел прочности материала полимерной вставки; as - предел текучести материала оболочки. 3 ил. (Л С

| Подшипник скольжения | 1980 |

|

SU928110A1 |

| кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Трение, изнашивание и смазка | |||

| Справочник./ Под ред | |||

| И.В.Крагельского и В.В.Алиси- на | |||

| - М.: Машиностроение, 1979, с.90 | |||

| Сторожев М.В., Попов Е.А | |||

| Теория обработки металлов давлением | |||

| Изд | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| - М.: Машиностроение, 1977 | |||

| Электрическое устройство для предупреждения образования твердых осадков внутри паровых котлов и других металлических аппаратов | 1924 |

|

SU346A1 |

| Устройство для микродугового оксидирования металлов и сплавов | 2017 |

|

RU2635120C1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-05-07—Публикация

1990-01-09—Подача