Изобретение относится к прокатному производству, конкретнее к технологии горячей прокатки полос из малоуглеродистых сталей, в том числе подката для последующих холодной прокатки и скоростного отжига.

Известен способ производства полос, включающий их горячую прокатку, охлаждение до заданной температуры смотки водой, подаваемой на обе ее стороны, с изменением расхода охлаждающей воды и смотку полосы в рулон с переменной температурой смотки по длине /заявка Японии N 59-162227, МПК C 21 D 9/46, 1984 г./.

Недостатком данного способа является нестабильность механических свойств горячекатаных полос по их длине.

Известен также способ производства полос из малоуглеродистой стали, раскисленной алюминием. Способ включает горячую прокатку, принудительное охлаждение полосы до заданной температуры смотки с изменением расхода охлаждающей воды и смотку в рулон с переменной температурой смотки по длине полосы (авт.св. СССР N 1601154, МПК C 21 D 9/46, 1990).

Недостатки известного способа состоят в том, что изменение температуры смотки по предложенной в нем зависимости приводит к нестабильности механических свойств по длине горячекатаных полос. Эта нестабильность сохраняется также после скоростного отжига холоднокатаных полос, полученных из горячекатаного подката.

Наиболее близким по своей технологической сущности и достигаемым результатам к предлагаемому изобретению является способ производства полос из малоуглеродистых сталей, согласно которому проводят их горячую прокатку с температурой конца прокатки 870-900oC, включение расположенных в ряд охлаждающих секций, охлаждение движущихся полос водой до температуры смотки 730-760oC и смотку в рулоны / Сафьян М.М. и др. Технология процессов прокатки и волочения. Листопрокатное производство. Киев, "Выща школа", 1988 г., стр. 146-147/.

Известному способу присущ следующий недостаток. Полоса, смотанная в рулон при постоянной температуре по длине, равной 730-760oC, охлаждается неравномерно. Наиболее интенсивно охлаждаются передний и задний концы полос. Средняя часть полос, находящаяся во внутренних витках рулонов, длительное время пребывает при более высоких температурах. Это приводит к тому, что в средней части полос из малоуглеродистой стали протекают процессы возврата и диффузионные постфазовые превращения, сопровождающиеся разупрочнением стали. В результате горячекатаные полосы приобретают нестабильность механических свойств по длине, которая сохраняется также после холодной прокатки и скоростного отжига полос.

Техническая задача, решаемая предлагаемым изобретением, состоит в повышении равномерности механических свойств по длине полос.

Поставленная техническая задача решается тем, что в известном способе производства полос из малоуглеродистых сталей, предусматривающем их горячую прокатку с температурой конца прокатки 870-900oC, включение расположенных в ряд охлаждающих секций и охлаждение движущихся полос водой до температуры смотки и смотку в рулоны, согласно предложению температуру смотки средней части полос устанавливают равной 710-750oC, а концевые участки полос длиной 5-20 м охлаждают до температуры смотки 760-800o, при этом включение охлаждающих секций производят последовательно против направления движения полос, начиная с последней секции.

Сущность изобретения состоит в следующем. В случае стабильной по длине полос из малоуглеродистой стали температуре смотки неравномерность охлаждения витков рулонов приводит к повышению прочностных свойств концевых участков полос. Повышение температуры смотки этих концевых участков до 760-800oC обеспечивает снижение прочностных свойств. Таким образом, за счет увеличения температуры смотки концевых участков поля с 710-750oC до 760-800oC достигается полная компенсация повышения их прочности вследствие более быстрого их охлаждения в рулонах и выравнивание механических свойств по длине полос. Это обеспечивается также плавным переходом от температуры смотки 760-800oC к температуре смотки 710-750oC средней части полосы благодаря включению охлаждающих секций последовательно против направления движения полос, начиная с последней секции, а именно: начальный участок движущейся полосы охлаждается только последней секцией и его температура смотки максимальна. Этот участок в дальнейшем при охлаждении рулона получит наибольшее упрочнение. Последующие по длинам участки полос в рулонах охлаждаются более медленно, следовательно, приобретают меньшее упрочнение. Поэтому температуру их смотки необходимо снизить для вырарвнивания свойств, что достигается последовательным увеличением числа включенных охлаждающих секций.

Кроме того, предложенная стратегия включения секций позволяет снизить вероятность неконтролируемого переохлаждения полос за счет минимизации расстояния от работающей (последней) охлаждающей секции до моталки.

Экспериментально установлено, что при температуре конца прокатки выше 900o в деформированной малоуглеродистой стали происходит быстрый и неравномерный рост зерен микроструктуры. Это ухудшает механические свойства полос и их стабильность по длине. Уменьшение температуры прокатки ниже 870oC приводит к снижению пластических свойств горячекатаных полос.

При температуре смотки средней части полос выше 750oC полоса приобретает неравномерность микроструктуры и свойств. Уменьшение температуры смотки средней части полос ниже 710oC также ухудшает характер микроструктуры и приводит к росту неравномерности механических свойств.

Концевые участки полос длиной 5-20 м составляют 2,5-10% всей длины горячекатаных полос. Смотка концевых участков такой длины при температуре 760-800oC наилучшим образом выравнивает их свойства со свойствами средней части полос, сматываемых при 710-750oC.

Сокращение длины концевых участков менее 5 м приводит к тому, что часть длины полосы не будет разупрочнена, возрастет неравномерность свойств. Увеличение длины более 20 м приведет к противоположному результату: часть длины полосы получит излишнее разупрочнение, возрастет неравномерность свойств.

Снижение температуры смотки концевых участков менее 760oC не обеспечивает их разупрочнения до уровня средней части полос, неравномерность свойств не устраняется. Увеличение этой температуры выше 800oC приводит к "перекомпенсации": прочностные свойства концевых участков становятся ниже, чем в середине полос, возрастает неравномерность.

Примеры реализации способа

Слябы из малоуглеродистой стали марки 08Ю сечением 250х1800 мм нагревают до температуры 1250oC и прокатывают на непрерывном широкополосном стане 2000 в полосы толщиной 3,9 мм и длиной 200 м. Температуру конца прокатки полос на выходе из последней клети стана 2000 поддерживают равной Ткп = 885oC.

Очередную прокатанную полосу транспортируют по отводящему рольгангу, вдоль которого размещен ряд охлаждающих секций. При достижении передним концом полосы последней охлаждающей секции, производят ее включение. Передний конец полосы длиной L=12,5 м (что составляет 6,25% всей ее длины) охлаждают водой, подаваемой из охлаждающей секции, до температуры смотки Тсм к = 780oC. Охлажденный передний конец сматывают на барабан моталки.

После этого последовательно включают предпоследнюю охлаждающую секцию, затем предшествующую предпоследней и т.д. и снижают температуру смотки средней части полосы до Тсм с = 730oC, при которой производят смотку на моталку. По мере приближения заднего конца полосы производят выключение охлаждающих секций в обратном порядке, что сопровождается ростом температуры смотки. Задний конец полосы длиной L = 12,5 м охлаждают до температуры Тсм = 780oC только последней охлаждающей секцией и завершают смотку полосы в рулон.

Смотанные рулоны транспортируют на склад, где они самопроизвольно охлаждаются. Благодаря тому, что концевые участки полос были охлаждены до более высокой температуры, чем их средние части, после охлаждения рулона полосы имеют равномерные механические свойства по длине.

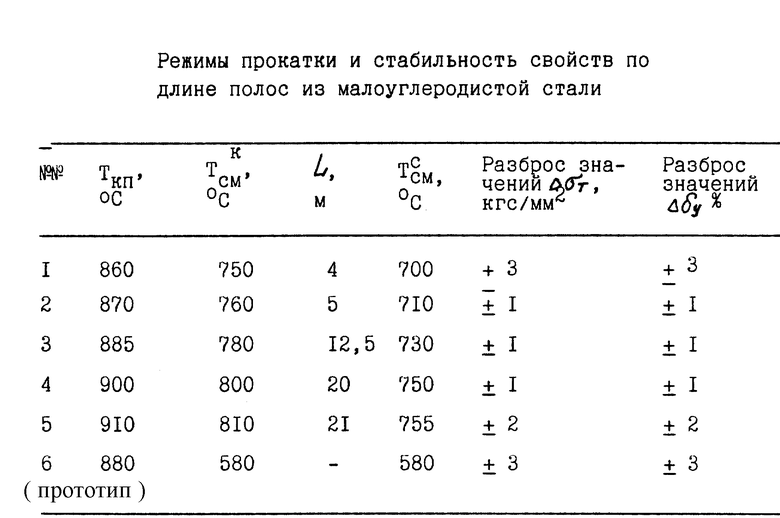

Варианты реализации способа и показатели их эффективности представлены в таблице.

Из таблицы следует, что при реализации предложенного способа (варианты N 2-4) достигается повышение равномерности механических свойств по длине полос: разброс значений предела текучести Δδт= ±1, разброс значений относительного удлинения Δδу= ±1. В случаях запредельных значений заявленных параметров (варианты 1 и 4) равномерность механических свойств по длине полос ухудшается. Неравномерность свойств возрастает и при реализации способа-прототипа.

Технико-экономические преимущества предложенного способа заключаются в том, что предложенная стратегия включения охлаждающих секций, температурные режимы смотки концевых участков и средних частей полос позволяют компенсировать неравномерность охлаждения крайних и внутренних витков рулонов. Этим обеспечивается стабильность механических свойств по длине горячекатаных полос.

В качестве базового объекта принят способ-прототип. Применение предложенной технологии обеспечит повышение рентабельности производства горячекатаных полос из малоуглеродистой стали на 8-10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2000 |

|

RU2177042C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ ПОЛОСЫ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 1998 |

|

RU2133284C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОГО ЛИСТА ДЛЯ ЭМАЛИРОВАНИЯ | 1999 |

|

RU2165809C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1993 |

|

RU2078145C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2008 |

|

RU2379139C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2004 |

|

RU2277445C1 |

| СПОСОБ ПРОИЗВОДСТВА ОЦИНКОВАННЫХ ПОЛОС ИЗ МАЛОУГЛЕРОДИСТОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 2004 |

|

RU2260062C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2267368C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2007 |

|

RU2350413C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ | 2008 |

|

RU2379361C1 |

Изобретение относится к прокатному производству, конкретнее к технологии горячей прокатки полос из малоуглеродистых сталей, в том числе подката для последующих холодной прокатки и скоростного отжига. Техническая задача, решаемая изобретением, состоит в повышении равномерности механических свойств по длине полос. Горячую прокатку полос ведут с температурой конца прокатки 870-900oС, включают расположенные в ряд охлаждающие секции и охлаждение движущихся полос водой до температуры смотки и смотку в рулоны. Температуру смотки средней части полос устанавливают равной 710-750oС, а концевые участки длиной 5-20 м охлаждают до температуры смотки 760-800oС, при этом включение охлаждающих секций производят последовательно против направления движения полос, начиная с последней секции. 1 табл.

Способ производства полос из малоуглеродистых сталей, предусматривающий их горячую прокатку с температурой конца прокатки 870-900oС, включение расположенных в ряд охлаждающих секций и охлаждение движущихся полос водой до температуры смотки и смотку в рулоны, отличающийся тем, что температуру смотки средней части полос устанавливают равной 710-750oС, а концевые участки полос длиной 5-20 м охлаждают до температуры смотки 760-800oС, при этом включение охлаждающих секций производят последовательно против направления движения полос, начиная с последней секции.

| САФЬЯН М.М | |||

| и др | |||

| Технология процессов прокатки и волочения | |||

| Листопрокатное производство | |||

| -Киев: Выща школа, 1988, с | |||

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

| Способ охлаждения горячекатаной полосы из низкоуглеродистой нестареющей стали,раскисленной алюминием | 1975 |

|

SU628826A3 |

| РАЙЦЕС В.Б | |||

| Термическая обработка на металлургических заводах | |||

| -М.: Металлургия, 1971, с | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| US 4011106, 08.03.1977 | |||

| Способ производства холоднокатанной низкоуглеродистой листовой стали | 1989 |

|

SU1617018A1 |

| СПОСОБ УДАЛЕНИЯ ХРОМА (VI) ИЗ ВОДНОГО РАСТВОРА | 1996 |

|

RU2110481C1 |

Авторы

Даты

2001-12-20—Публикация

2000-01-20—Подача