Изобретение относится к обработке металлов давлением, а именно к способам изготовления заготовок лопаток, например, компрессора ГТД, и может быть использовано в авиационной промышленности и энергомашиностроении.

Известен способ изготовления заготовки лопатки компрессора ГТД, включающий выдавливание заготовки, горячую штамповку с последующей обрезкой облоя, виброабразивную обработку, термообработку и холодную штамповку (см. В.В.Крымов, Ю.С.Елисеев, К.И.Зудин. «Производство лопаток газотурбинных двигателей», Москва, Машиностроение/ Машиностроение-Полет, 2002, стр.83).

Недостатки известного способа следующие: высокая трудоемкость из-за большого количества технологических операций, недостаточно высокое качество заготовки и, как следствие, готового изделия из-за неоднородности структуры, высокий коэффициент использования материала.

Задача изобретения - снижение трудоемкости изготовления и создание оптимальной зеренной структуры в материале лопатки.

Указанная задача достигается тем, что в способе изготовления заготовки лопатки газотурбинного двигателя, включающем выдавливание заготовки, согласно изобретению выдавливают заготовку двутаврового профиля с толщиной перемычки не меньше заданной максимальной толщины пера заготовки лопатки, и полками толщиной не меньше заданной максимальной толщины хвостовика заготовки лопатки, и производят разделение полученного двутаврового профиля на фрагменты длиной, не меньше заданной ширины хвостовика заготовки лопатки.

Такое выполнение позволяет получать заготовку для двух рабочих лопаток.

Для придания заготовке формы более близкой по размерам к профилю лопатки можно после выдавливания двутаврового профиля осуществлять его прокатку.

Можно после выдавливания двутаврового профиля осуществлять его волочение, что позволяет получить профиль заготовки, более близкий по размерам к профилю лопатки.

Для повышения надежности лопатки путем подготовки заданной направленной структуры волокон материала лопатки, можно полученную заготовку лопатки газотурбинного двигателя закручивать вдоль его продольной оси.

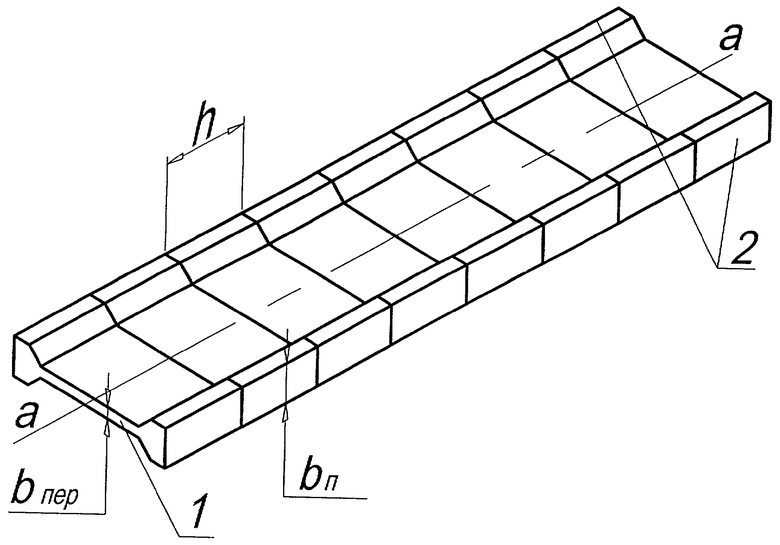

На чертеже изображена заготовка двутаврового профиля.

Обозначения на чертеже: двутавровый профиль с перемычкой 1 и полками 2.

Реализация способа рассмотрена на примере изготовления заготовки лопатки компрессора газотурбинного двигателя из титанового сплава ВТЗ-1.

Способ осуществляется следующим образом.

Слиток диаметром 300 мм и длиной 500 мм нагревают в электропечи до температуры 1000°С - максимальной ковочной температуры, подают в предварительно подогретый до 450°С контейнер гидравлического горизонтального пресса усилием 3000 тс. С использованием пресс-шайбы с заданным рабочим ходом осуществляют полунепрерывное выдавливание (т.е. подача металла осуществляется постоянно) металла слитка через отверстие (рабочее очко) матрицы, имеющее двутавровый профиль.

Полученный двутавровый профиль общей длиной 50 м, шириной 140 мм с толщиной bп обеих полок 2, равных каждая 10 мм - заданной максимальной толщине хвостовика 6 заготовки лопатки, шириной - 15 мм, толщиной bпер. перемычки 1, равной 3 мм - заданной максимальной толщине пера 5 заготовки лопатки, непосредственно под прессом первоначально разрезают на заготовки двутаврового профиля меньшей длины - длиной 3 м - и подают на правку растяжением на прессе и производят отжиг. Затем 3-метровый двутавровый профиль повторно разделяют при помощи резки под прессом на фрагменты (единичные, мерные заготовки) длиной h 40-50 мм, равной заданной ширине хвостовика заготовки лопатки, и осуществляют штамповку.

Проводят контроль заготовок и их упаковку.

Разделение-резку заготовки можно производить непосредственно после выдавливания - горячая резка (как в указанном примере), так и после операции штамповки (формообразования) - холодная резка общеизвестными средствами.

При повышенных требованиях к точности заготовок осуществляют калибровку профиля заготовки после выдавливания путем прокатки или волочения. После калибровки осуществляют резку заготовки на единичные (мерные) заготовки. Перед штамповкой для придания материалу лопатки заданной структуры заготовку закручивают вдоль продольной оси а-а с применением известных средств (штампов, специальных устройств и т.д.).

Процесс выдавливания может быть полунепрерывным (как в указанном примере), так и непрерывным (в случае применения защитных средств или специальных прокладок).

В примере конкретной реализации толщина bпер. перемычки 1 двутаврового профиля равна заданной максимальной толщине пера заготовки лопатки, толщина bп полок 2 равна заданной максимальной толщине хвостовика заготовки лопатки, двутавровый профиль разделяют на фрагменты длиной h, равной заданной ширине хвостовика заготовки лопатки, т.е. размеры перемычки, полок и единичных фрагментов входят в диапазон, указанный в формуле изобретения. Такое выполнение позволяет обеспечить точную штамповку лопаток с максимальным коэффициентом использования металла и минимальными припусками на дальнейшую обработку. Признак формулы изобретения «не меньшей» включает в себя допуски на размеры и припуски на обработку в соответствии с ОСТ 1.41717-78 «Заготовки лопаток штампованные. Допуски на размеры и припуски на обработку», т.е. верхняя граница признака «не меньшей» ограничена регламентируемыми в зависимости от класса точности изготовления требованиями.

Указанные обозначения - ширина хвостовика, максимальная толщина хвостовика, максимальная толщина пера лопатки и т.д. выбраны с учетом их определения, указанного в книге - В.В.Крымов, Ю.С.Елисееев, К.И.Зудин. «Производство лопаток газотурбинных двигателей», Москва, Машиностроение/Машиностроение-Полет, 2002 год, стр.12-19, 23.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2003 |

|

RU2252835C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА ЗАГОТОВОК ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2467824C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНЫХ ЗАГОТОВОК | 2008 |

|

RU2381083C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК | 2004 |

|

RU2256527C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ | 2010 |

|

RU2441729C1 |

| ОСЕВОЙ КОМПРЕССОР ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2004 |

|

RU2270937C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2551333C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЛОПАТОК С ДВУМЯ ХВОСТОВИКАМИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2514236C1 |

| РАБОЧЕЕ КОЛЕСО РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603380C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2524023C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в авиационной промышленности и энергомашиностроении при изготовлении заготовок лопаток, например, компрессора газотурбинного двигателя. Выдавливанием получают заготовку в виде двутаврового профиля с толщиной перемычки не меньше заданной максимальной толщины пера заготовки лопатки. Толщина полок профиля не меньше заданной максимальной толщины хвостовика заготовки лопатки. Полученный двутавровый профиль разделяют на фрагменты длиной не меньше заданной ширины хвостовика заготовки лопатки. После выдавливания двутаврового профиля можно осуществлять его прокатку или волочение. Полученную заготовку лопатки закручивают вдоль ее продольной оси. В результате обеспечивается снижение трудоемкости изготовления заготовки лопатки и создание в ее материале оптимальной зеренной структуры. 3 з.п. ф-лы, 1 ил.

| КРЫМОВ В.В., ЕЛИСЕЕВ Ю.С., ЗУДИН К.И | |||

| Производство лопаток газотурбинных двигателей | |||

| - М.: Машиностроение/Машиностроение-Полет, 2002, с.83 | |||

| Способ изготовления турбинных и компрессорных лопаток | 1984 |

|

SU1181772A1 |

| Способ многоштучной штамповки лопаток | 1981 |

|

SU994101A1 |

| US 3660882 А, 09.05.1972 | |||

| СПОСОБ АВТОМАТИЗИРОВАННОГО ПРОЕКТИРОВАНИЯ СИСТЕМ БЕСПЕРЕБОЙНОГО ЭЛЕКТРОПИТАНИЯ | 2011 |

|

RU2468425C1 |

Авторы

Даты

2005-06-20—Публикация

2003-12-22—Подача