Изобретение относится к гальванопластике и может быть использовано для изготовления элементов различных устройств повышенной сложности.

Известны способы изготовления сложнорельефных деталей, заключающиеся в том, что электролитически труднозаращиваемые рельефные поверхности (узкие пазы, щели) с целью ликвидации пустот заполняются металлическими вставками (оправками) из алюминия, которые после осаждения металла удаляют растворением в щелочи [1], [2].

Недостаток известных способов состоит в том, что заращиваемая часть вставок должна иметь пазы для надежного механического зацепления модели с электролитическим осадком, тогда как нанесение фотолитографического рисунка для получения щелевой структуры требует ровной плоской поверхности.

Наиболее близким техническим решением к заявляемому является гальванопластический способ изготовления волновода [3], представляющий собой гальваническое нанесение никеля на форму из четырех алюминиевых брусков с промежуточными бронзовыми перегородками. После гальванического наращивания алюминий удаляется в растворе щелочи, а бронзовые перегородки входят составным элементом в конструкцию волновода.

Недостаток способа [3] в том, что он не обеспечивает образование щелей при гальваническом наращивании.

Техническим результатом заявляемого способа является получение щелевой структуры поверхности за счет нанесения фотолитографического рисунка.

Технический результат достигается тем, что в гальванопластическом способе изготовления сложнорельефных деталей со щелевой структурой с использованием оправок из алюминия, на алюминиевые оправки П-образной формы наносят фотолитографический рисунок, нагревают деталь до температуры 100-110°С в течение 20-30 минут, заглубляют оправки за счет удаления прокладок из полистирола и гальванически наращивают никель с последующим вытравливанием алюминия и фоторезиста.

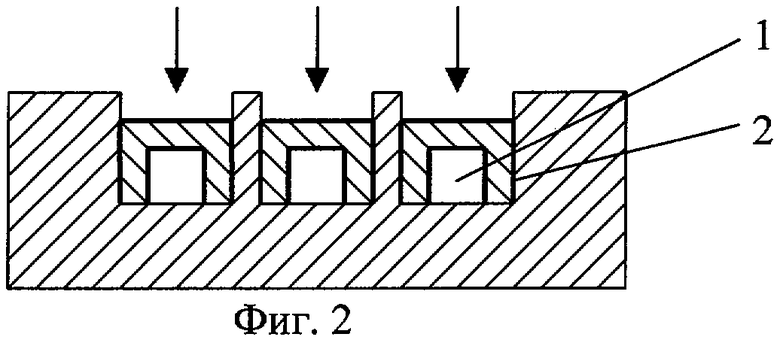

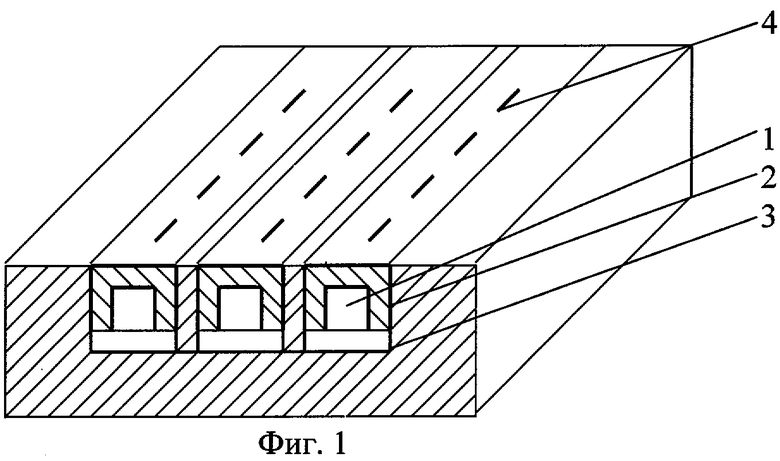

На фиг.1 изображены каналы с прокладками из полистирола и П-образными алюминиевыми оправками, с нанесенным на них фотолитографическим рисунком. На фиг.2 изображены волноводные каналы с углубленными П-образными алюминиевыми оправками.

Заявленный способ осуществляется как показано на фиг.1. В волноводные каналы 1 помещают алюминиевые вставки (оправки) 2 с прокладкой из полистирола 3. Поверхность подвергается чистовой обработке, наносится фотолитографический рисунок 4, после чего деталь нагревается до 100-110°С в течение 20-30 минут, в результате чего полистирол приобретает эластичность, что позволяет легко удалить прокладки 3 из волноводных каналов 1.

Оправки 2 углубляются в волноводные каналы 1 механическим надавливанием на толщину прокладки, как показано на фиг.3, образуя выступающие поверхности стенок волноводов, которые обеспечивают надежность сращивания системы тонкостенных волноводных каналов при гальваническом нанесении никеля.

П-образная форма оправки обеспечивает доступ раствора при травлении по всей поверхности канала.

Пример практической апробации заявляемого способа.

Элемент антенно-фидерного устройства (АФУ) представляет собой систему из 18 тонкостенных латунных волноводов (толщина стенок 0,3 мм) длиной до 150 мм с рабочей щелевой поверхностью антенного полотна.

Исключая пайку, необходимо произвести надежное соединение этих волноводных каналов путем гальванического наращивания с формированием щелевой поверхности антенного полотна, гарантируя при этом прочность конструкции при механическом воздействии одиночных ударов с перегрузкой до 500 g в 3-х взаимоперпендикулярных плоскостях, вибрации в диапазоне частот 10-2000 Гц с ускорением 10 g и воздействии перепада температур (-60÷+125)°С.

Процесс наращивания гальванического никеля осуществляется по следующей технологической схеме:

- обезжиривание моющим средством, например «Прогресс»;

- активация поверхности в конц. азотной кислоте;

- никелирование из сульфаматного электролита состава, г/л:

t=(45-50)°C, Дк=3-4 А/дм2, планетарное вращение катода

- вытравливание алюминиевых оправок в растворе состава г/л:

при температуре (60-80)°C.

Литература

1. Вансовская К.М., Волянюк Г.А. Промышленная гальванопластика. Л.: Машиностроение, 1986, с.77.

2. Садаков Г.А. Гальванопластика. М.: Машиностроение, 1987, с.271.

3. Попилов Л.Я. Гальванопластика. М.-Л.: Машгиз, 1961, с.42 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЛЬВАНОПЛАСТИЧЕСКИЙ СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОРЕЛЬЕФНЫХ ДЕТАЛЕЙ СО СКВОЗНЫМИ КАНАЛАМИ | 2006 |

|

RU2320783C1 |

| ГАЛЬВАНОПЛАСТИЧЕСКИЙ СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНО-РЕЛЬЕФНЫХ ЭЛЕМЕНТОВ АНТЕННО-ФИДЕРНЫХ УСТРОЙСТВ | 2012 |

|

RU2472872C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛНОВОДОВ МИЛЛИМЕТРОВОГО ДИАПАЗОНА | 2014 |

|

RU2560804C1 |

| Способ гальванопластического изготовления деталей волноводов сложной формы | 1961 |

|

SU144694A1 |

| Устройство для гальванопластического изготовления волноводно-рупорных узлов | 1978 |

|

SU700567A1 |

| Способ изготовления матрицы для гальванопластического получения теплообменных систем | 1989 |

|

SU1768665A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ТОНКОСТЕННЫХ ИЗДЕЛИЙ С ОТВЕРСТИЯМИ | 2009 |

|

RU2406789C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ДЕТАЛЕЙ | 1995 |

|

RU2121531C1 |

| Гальванопластический способ изготов-лЕНия СлОжНОРЕльЕфНыХ дЕТАлЕй | 1979 |

|

SU834258A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ДЕТАЛЕЙ С ОТВЕРСТИЯМИ ИЗ АНОДНОЙ ОКИСИ МЕТАЛЛА | 1977 |

|

SU688022A1 |

Изобретение относится к гальванопластике и может быть использовано для изготовления элементов антенно-фидерных устройств повышенной сложности. Способ включает нанесение фотолитографического рисунка на алюминиевые оправки П-образной формы, нагревание детали до температуры 100-110°С в течение 20-30 минут, заглубление оправок за счет удаления прокладок из полистирола и наращивание никеля гальванически с последующим вытравливанием алюминия и фоторезиста. Технический результат изобретения - получение щелевой структуры поверхности за счет нанесения фотолитографического рисунка. 2 ил.

Гальванопластический способ изготовления сложнорельефных деталей со щелевой структурой с использованием оправок из алюминия, отличающийся тем, что на алюминиевые оправки П-образной формы наносят фотолитографический рисунок, нагревают деталь до температуры 100-110°С в течение 20-30 мин, заглубляют оправки за счет удаления прокладок из полистирола и гальванически наращивают никель, с последующим вытравливанием алюминия и фоторезиста.

| ПОПИЛОВ Л.Я | |||

| Гальванопластика | |||

| М.-Л.: Машгиз, 1961, с | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| Способ гальванопластического изготовления деталей волноводов сложной формы | 1961 |

|

SU144694A1 |

| Гальванопластический способ изготовления плоских перфорированных деталей | 1978 |

|

SU789637A1 |

| US 3947348 A, 30.03.1976. | |||

Авторы

Даты

2005-06-20—Публикация

2004-02-02—Подача