Изобретение относится к получению порошковых материалов, в том числе коллоидных растворов, с помощью лазерной техники и физических процессов конденсированных состояний, а именно - к способам получения различных порошков и суспензий, используемых в медицине, фармакологии, сельскохозяйственной промышленности и других отраслях.

Известен способ получения ультрадисперсных порошков [1], включающий импульсное взаимодействие в газовой среде потока энергии и заготовки и выведение образующихся ультрадисперсных порошков из зоны взаимодействия, причем импульсное взаимодействие осуществляют при температуре электронной подсистемы, не менее чем в 10 раз превышающей температуру ядерной подсистемы, при этом импульсное взаимодействие осуществляют лазерным излучением или излучением ультрафиолетовой части спектра или с помощью потока ионизирующего излучения.

Недостатком такого способа является ограниченная область применения, поскольку он не позволяет получать суспензии порошков.

Известен способ получения материалов в дисперсном состоянии с кластерной структурой частиц [2], включающий диспергирование исходного материала путем его взрыва в камере с амплитудой ударной волны по меньшей мере 3 ГПа в присутствии жидкости в диспергированном состоянии, с последующей конденсацией продуктов взрыва и образованием частиц получаемого материала и паров жидкости, причем, приведение жидкости в диспергированное состояние осуществляют перед взрывом до размера частиц не менее 0,5 мм, при этом используют ее в количестве, необходимом для обеспечения консервации кластерной структуры частиц получаемого материала, и после конденсации отделяют часть жидкости до образования структурированной дисперсной системы с вязкостью, по меньшей мере в десять раз превышающей вязкость жидкости.

Однако использование энергии взрыва сопряжено со значительными техническими сложностями. К тому же, использование взрывчатых веществ в технологических целях связано с повышенной опасностью.

Известен способ получения нанопорошков сложных соединений и смесевых составов [3], включающий испарение исходного вещества излучением лазера с последующей конденсацией паров испаренного материала в потоке газа, причем испарение лазерным излучением осуществляют в импульсно-периодическом режиме, а поверхность испаряемого материала перемещают в фокальной плоскости с постоянной скоростью.

Значительную сложность при осуществлении способа представляет сбор порошка, т.к. подобные порошки с размером частиц, находящихся в нанодиапазоне, имеют склонность к коагуляции и их разделение является сложной задачей.

Наиболее близким по технической сущности (ближайшим аналогом) является способ получения ультрадисперсного порошка, включающий испарение порошкообразного материала в высокотемпературной зоне испарителя при воздействии на него стабилизированной вихрем электродуговой плазмой, конденсацию и улавливание порошков, стабилизацию электродуговой плазмы осуществляют двумя встречными вихревыми газовыми потоками, движущимися с возможностью захвата попавших на стенку испарителя неиспарившихся частиц порошка для возврата в высокотемпературную зону испарителя. Полученный порошок для снижения его пирофорности капсулируют в растворе полимерного вещества в растворителе с получением суспензии (RU 2207933, кл. B 22 F 9/12, опуб. 10.07.2003).

Изготовление суспензий смешением дисперсных порошков (хранящихся в сухом виде) с той или иной жидкостью сопряжено с техническими трудностями, связанными со склонностью дисперсных порошков к коагуляции.

Технический результат заключается в повышении эффективности технологического процесса получения суспензий металлических порошков.

Указанный технический результат достигается в способе изготовления суспензий порошков тем, что в способе, включающем испарение вещества и последующую конденсацию его паров, согласно изобретению, испарение осуществляют гигантским импульсом лазерного излучения с удельной энергией более 109 Вт/см2, обеспечивающей

ионизацию испаряемого вещества, и длительностью менее 10-8 сек, при этом испаряемое вещество перемещают в фокальной плоскости относительно точки фокуса лазерного излучения, а конденсацию паров осуществляют в оптически прозрачной жидкости.

Технический результат достигается также тем, что перемещения испаряемого вещества осуществляют хаотически, и тем, что перемещение испаряемого вещества осуществляют по дискретной траектории.

Таким образом, в предлагаемом способе для испарения вещества используют импульсное лазерное излучение, а в качестве среды конденсации паров испаренного материала используют оптически прозрачную жидкость.

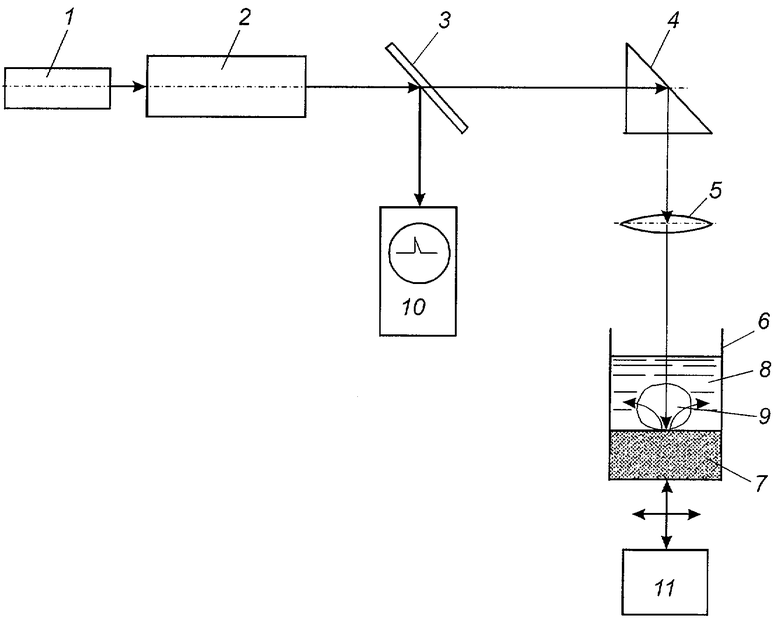

Предлагаемый способ реализуется с помощью установки, функциональная схема которой показана на чертеже.

На чертеже изображены газовый лазер 1, импульсный твердотельный лазер 2, плоскопараллельная пластина 3, отклоняющая 7% излучения в измерительную систему, призма 4, фокусирующая линза 5, контейнер 6, испаряемое вещество 7, прозрачная жидкость 8, облако с частично ионизированной паровой фазой испаренного вещества 9, система 10 измерения параметров лазерного излучения, механизм 11 перемещения контейнера 6.

Предлагаемый способ осуществляют следующим образом.

Возможны два режима работы лазера: режим свободной генерации и режим гигантского импульса [4].

В режиме свободной генерации излучение состоит из серии постепенно затухающих одиночных импульсов, общая длительность которых во времени составляет миллисекундный диапазон, то есть 10-3 сек. Известные технические средства позволяют получить одиночный импульс, длительность которого менее 10-8 сек. Если в первом случае тепловая волна успевает распространиться в веществе значительно глубже, чем глубина поглощения электромагнитной волны лазерного излучения, то во втором - вся энергия излучения поглощается в тонком слое, приблизительно равном длине волны λ излучения лазера (в нашем случае λ≅1,03 мкм).

Мощность поглощенного излучения, приходящаяся на единицу массы испаряемого вещества, во втором случае на несколько порядков больше, чем в первом случае. Это приводит к образованию высокотемпературной плазмы с многозарядными ионами.

Обрабатываемое вещество (селен, железо, хром или др.) в виде пластины или слоя гранул помещают на дно контейнера 6 и заполняют оптически прозрачной жидкостью для заданной волны лазерного излучения, например, этиловым спиртом или дистиллированной водой, толщину слоя которого задают в соответствии с приведенным выше условием.

Затем с помощью газового лазера непрерывного излучения, излучение которого находится в видимой области спектра, юстируют оптическую систему, состоящую из прозрачной плоскопараллельной пластины 3, призмы 4 и фокусирующей линзы 5, таким образом, чтобы апертура видимого луча лазера 1 попадала на поверхность вещества 7, и фокусируют лазерное излучение на поверхность испаряемого вещества.

Часть потока отраженного от поверхности пластины 3 лазерного луча попадает в измерительную систему 10, с помощью которой контролируются параметры излучения твердотельного лазера 2, который расположен на одной оптической оси с газовым лазером 1. Затем запускается лазер 2 в режиме генерации гигантского импульса с удельной энергией более 109 Вт/см2, обеспечивающей ионизацию испаряемого вещества 7, и длительностью менее 10-8 сек, а конденсацию паров осуществляют в оптически прозрачной жидкости 8, толщину слоя которой задают в соответствии с условием d=(1,00-1,50)r, где r - расстояние от точки испарения вещества 7 до поверхности слоя жидкости 8.

Толщину d слоя оптически прозрачной жидкости в сосуде выбирают опытным путем с целью повышения эффективности технологического процесса.

При толщине слоя менее радиуса зоны разлета паров испаренного вещества часть паров, пройдя через слой жидкости, поступает в атмосферу и теряется.

Слишком толстый слой оптически прозрачной жидкости приводит к снижению концентрации твердой фазы в жидкости.

Для сохранения постоянства состава получаемой суспензии испаряемое вещество 7 перемещается в контейнере 6 по отношению к лазерному излучению. Вещество 7 перемещают в различных направлениях хаотическими движениями по кусочно-дискретной траектории с помощью механизма перемещения 11.

Постоянное перемещение испаряемого вещества в фокальной плоскости лазерного излучения осуществляют с целью избежания повторного попадания импульса излучения на облученное место, что привело бы к снижению эффективности испарения за счет изменения геометрии в системе “испаряемое вещество - слой жидкости”.

Полученную суспензию из контейнера 6 перегружают в соответствующую тару.

Способ применим для получения суспензий практически всех твердых элементов Периодической системы Менделеева.

В табл.1 приведена сравнительная эффективность режимов импульсного излучения лазера на примере испарения селена, железа и хрома.

В таблицах 2, 3 и 4 приведена зависимость концентрации хрома, селена и железа в этиловом спирте от относительной толщины слоя жидкости. Для гигантского импульса с удельной энергией более 109 Вт/см2 значение г определено опытным путем и равно примерно 1,2 см.

Практическая реализация и применение предложенного способа приведена в примерах.

Пример 1.

На “пилотной” установке Института металлургии и материаловедения им. А.А.Байкова РАН была получена водная суспензия железа. Для этого в стеклянный контейнер помещали пластину из химически чистого железа и при дискретном перемещении мишени производили десятикратное облучение лазерным импульсом с удельной энергией около 2·1010 Вт/см2. Полученная суспензия содержала железо в концентрации 17,6 мг/л.

Далее полученной суспензией обработали семена кукурузы, в результате чего повысилась всхожесть семян. Испытания проводились на полях “Мосагропрома”.

Пример 2.

В таких же условиях облучали гранулы селена. В результате получена суспензия селена в физиологическом растворе с концентрацией селена 16,3 мг/л. Суспензия использовалась для профилактики заболеваемости животных. Испытания проводились на базе Московской государственной академии ветеринарной медицины и биотехнологий им. К.И.Скрябина.

Пример 3.

В таких же условиях облучали гранулы хрома В результате получили суспензию хрома в воде с концентрацией хрома 19,8 мг/л. Суспензия хрома использовалась в кожеобрабатывающем процессе, что позволило повысить эффективность системы очистки сточных вод. Испытания проводились на базе института “Аргопромсервис” Правительства Москвы.

Проведенный анализ уровня техники по доступным источникам информации позволил установить, что не обнаружено известного технического решения, характеризующегося признаками, тождественными всем существенным признакам заявленного изобретения, т.е. заявленное предложение соответствует условию “новизна”.

Вместе с тем, предложенный способ не вытекает для специалиста явным образом из известного уровня техники, поскольку суспензия, содержащая высокодисперсные частицы испаренного вещества, изготавливается за один технологический прием, т.е. предложение соответствует условию “изобретательский уровень”.

Приведенные примеры свидетельствуют, что приготовленные по предложенному способу суспензии обладают ростостимулирующими и лечебно-профилактическими свойствами и могут успешно использоваться в сельскохозяйственном производстве, медицинской и фармацевтической промышленности и других отраслях.

Таким образом, подтверждена возможность осуществления и неоднократного воспроизведения способа с помощью описанных в заявке средств, т.е. предложение соответствует критерию “промышленная применимость”.

Источники информации

1. Патент РФ №2055698, М. кл. В 22 F 9/02, 1996 г.

2. Патент РФ №2021851, М. кл. В 22 F 9/02, 1994 г.

3. Патент РФ №2185931, М. кл. В 22 F 9/02, 2002 г.

4. Анисимов С.И. и др. “Действие излучений большой мощности на металлы”, М., 2000, с.73-76, 180, 189.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА НЕМЕТАЛЛА | 2016 |

|

RU2643288C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ СЛОЖНЫХ СОЕДИНЕНИЙ И СМЕСЕВЫХ СОСТАВОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2185931C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА СОЕДИНЕНИЙ И СМЕСЕВЫХ СОСТАВОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2643287C2 |

| СПОСОБ ОБРАЗОВАНИЯ НА ПОДЛОЖКЕ УПОРЯДОЧЕННОГО МАССИВА НАНОРАЗМЕРНЫХ СФЕРОИДОВ | 2010 |

|

RU2444084C1 |

| Способ получения бескислородных нанопорошков неорганических соединений или смесевых составов и устройство для его реализации | 2022 |

|

RU2800348C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2465983C2 |

| Способ допирования MgO-nAlO керамик ионами железа | 2018 |

|

RU2684540C1 |

| СПОСОБ И УСТРОЙСТВО АТОМНО-ЭМИССИОННОГО СПЕКТРАЛЬНОГО АНАЛИЗА НАНООБЪЕКТОВ | 2014 |

|

RU2573717C2 |

| Способ изготовления высокоплотных объемных керамических элементов с использованием электрофоретического осаждения наночастиц (варианты) | 2018 |

|

RU2691181C1 |

| СПОСОБ ЛОКАЛЬНОГО ЛАЗЕРНОГО НАНЕСЕНИЯ ПЛЕНКИ | 1997 |

|

RU2117071C1 |

Способ может быть использован для получения порошковых материалов и суспензий, используемых в медицине, фармакологии и других областях. Вещество испаряют гигантским импульсом лазерного излучения с удельной энергией более 109 Вт/см2, обеспечивающей ионизацию испаряемого вещества, и длительностью менее 10-8 сек. Испаряемое вещество перемещают в фокальной плоскости относительно точки фокуса лазерного излучения. Полученные пары конденсируют в оптически прозрачной жидкости. Перемещение испаряемого вещества осуществляют хаотически или по дискретной траектории. Обеспечивается повышение эффективности процесса и снижение коагуляции дисперсных порошков. 2 з.п. ф-лы, 1 ил., 4 табл.

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2207933C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ СЛОЖНЫХ СОЕДИНЕНИЙ И СМЕСЕВЫХ СОСТАВОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2185931C1 |

| Герметичное соединение труб | 1960 |

|

SU136133A1 |

| КИПАРИСОВ С.С | |||

| и др | |||

| Порошковая металлургия, М | |||

| Металлургия, 1991, 190-209. | |||

Авторы

Даты

2005-07-10—Публикация

2004-04-08—Подача