Изобретение относится к области технологии переработки каменноугольной смолы.

. Известен способ переработки каменноугольной смолы путем нагрева ее в трубчатой печи и разделения в испарителе на парообразные продукты, поступающие в ректификационную колонку, и жидкую часть - пек, поступающий на дальнейшую переработку или хранение.

Однако известный способ имеет недостатки: при переработке малопиролизованных смол трудно, а в ряде.случаев невозможно, получить среднетемпературный пек, соответствующий по качеству требованиям основного потребителя - электродной промышленности (по показателям - выход веществ ,, нерастворимых в толуоле, выход летучих веществ при температуре размягчения 65-75 С),что объясняется кратковременностью пребывания в аппаратуре смолы, нагретой до 400-41(7 С (около 10 мин); доведение качества пека до требуемых потребителем норм связано с необходимой дополнительной термической обработкой пека допустимый по правилам технической эксплуатации нагрев смолы в трубчатой печи до интервала 400-410°С не обес,печивает получения пека с температурой размягчения выше 75 С без опасения ее перегрева и местного коксообразования; получаемые при ректификации фракции, а также выделенные из них масла отличаются нестабильностью, что затрудняет их использовани и вынуждает применять специальные Т етоды хранения или подготовки

0 их к дальнейшей переработке.

С целью устранения этих недостатков предлагается способ переработки каменноугольной смолы путем нагрева ее в трубчатой пеми с последующей

5 термической обработкой при температуре 400-450 С в течение 15 мин 4 ч под давлением собственных паров и разделения на парообразные пррДУК ты и пек. .

0

В результате нагрева каменноугольной смолы повышается плотность смолы, резко увеличивается выход веществ г нерастворимых в толуоле, что способствует повышению коксового остаткаj

5 уменьшается выход летучих веществ,

снижается содержание в смоле гамма фракции (масляной фракции)и одно.временно растет фракция (oL-x), являющаяся основным пекообразуюиим комсоответствующем изменении его характеристики - увеличивается выход веществ / нерастворимых в толуоле, снижается выход летучих веществ, повышается выход коксового остатка, характер изменения свойств пека при повышении температуры нагрева полностью соответствует требованиям, предъявляемым к электродным пекам} наиболее интенсивное изменение свойств происходит в начале термичёского воздействия, более длительный процесс не вызывает существенных изменений в свойствах смолы и пека. Решающим технологическим фактором является температура нагрева; при термическом воздействии снижается содержание серы в смоле, соответственно в пеке и в нафталиновой фракции. Про- цесс термического воздействия сопровождается образованием сероводорода. Снижается также содержание непредельных, соединений.

Пример. Исходная смола, имеющая низкий выход веществ, нерастворимых в толуоле, 4,4%, низкий коксовый остаток - 29,4% и не обеспечивающая получения при ее разгонке электродного пека с качественными показателями в соответствии с ГОСТ, была подвергнута термической обработке при 400 С в течение 60 мин под давлением собственных паров (до 20 ати).

В результате термохиглических превращений отдельных соединений, входящих в состав смолы, резко изменились ее физико-химические показатели, повысилась плотность, увеличился выход веществ ; нерастворимых в толуоле, и коксового остатка. Этo yвeличилo выход пека при разгонке термически обработанной смолы и .изменило его свойства. Пек из термически обработанной смолы под давлением стал соответствовать ГОСТ 10200-62 пек электродный по всем показателям.

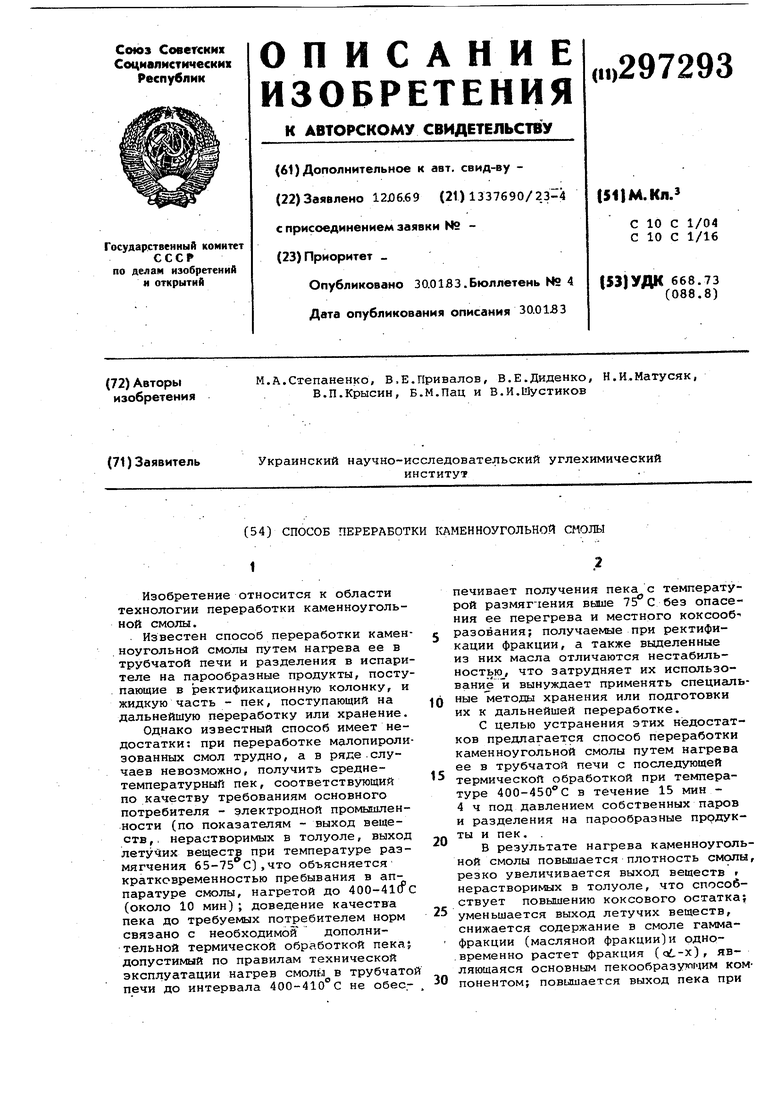

Характеристика исходной смолы и термически обработанной при под давлением собственных паров в течение 60 мин и полученных из нее пеков, а также выход последних, при ведены в табл. 1.

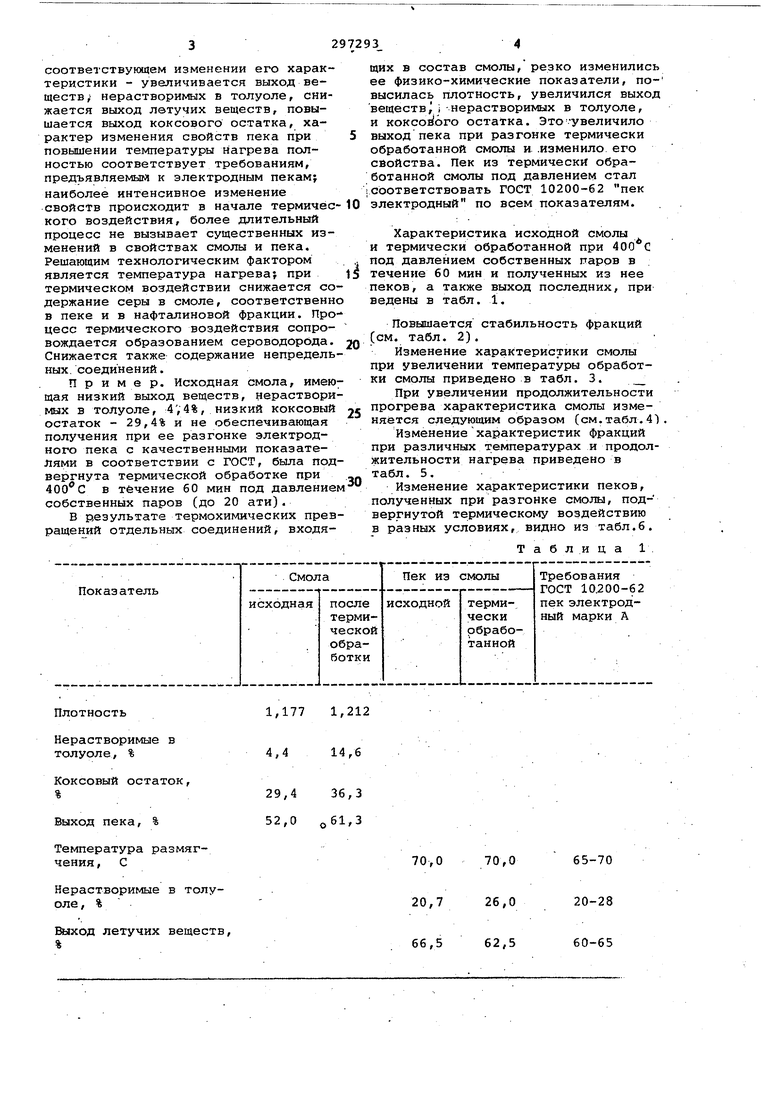

Повышается стабильность фракций (см. табл. 2).

Изменение характеристики смолы при увеличении температуры обработки смолы приведено в табл. 3.

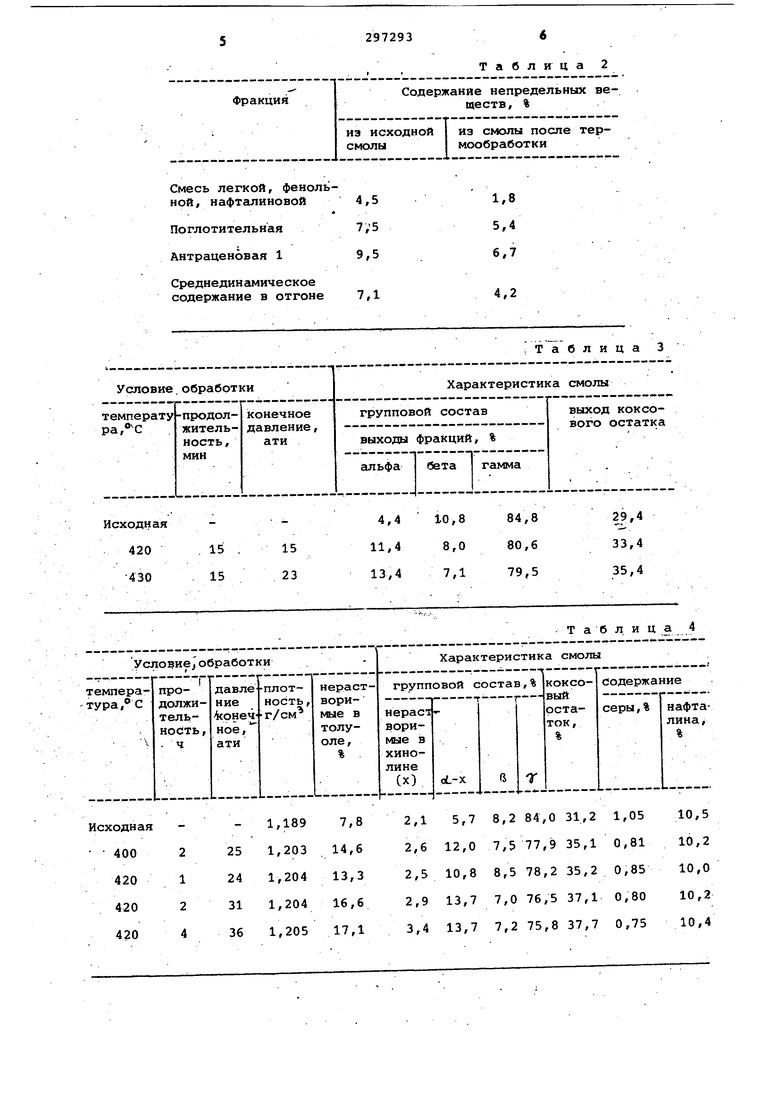

При увеличении продолжительности прогрева характеристика смолы изменяется следующим образом (см. табл. 4

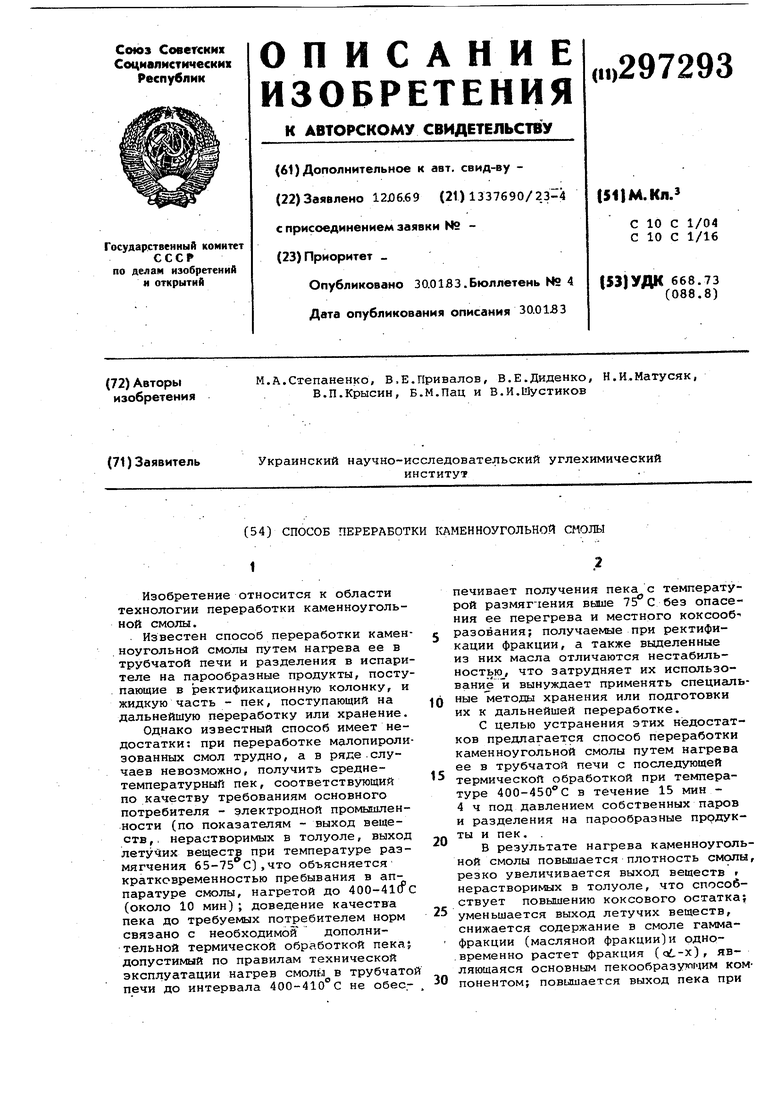

Изменениехарактеристик фракций при различных температурах и продолжительности нагрева приведено в табл. 5.

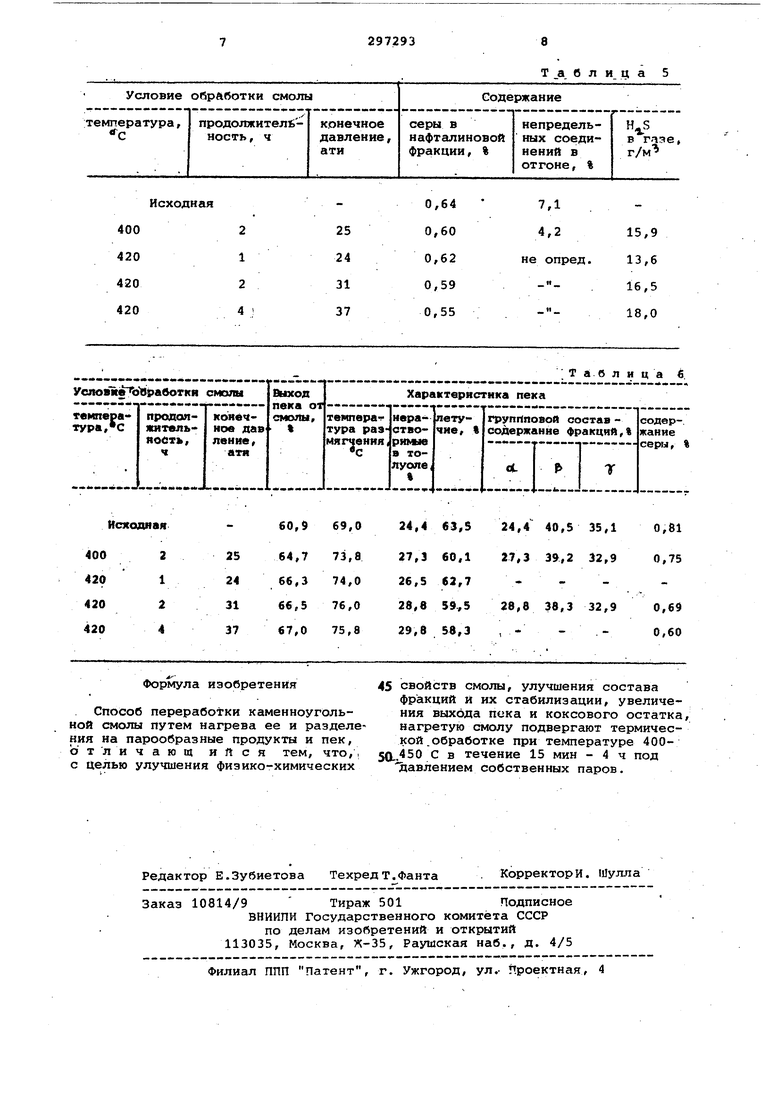

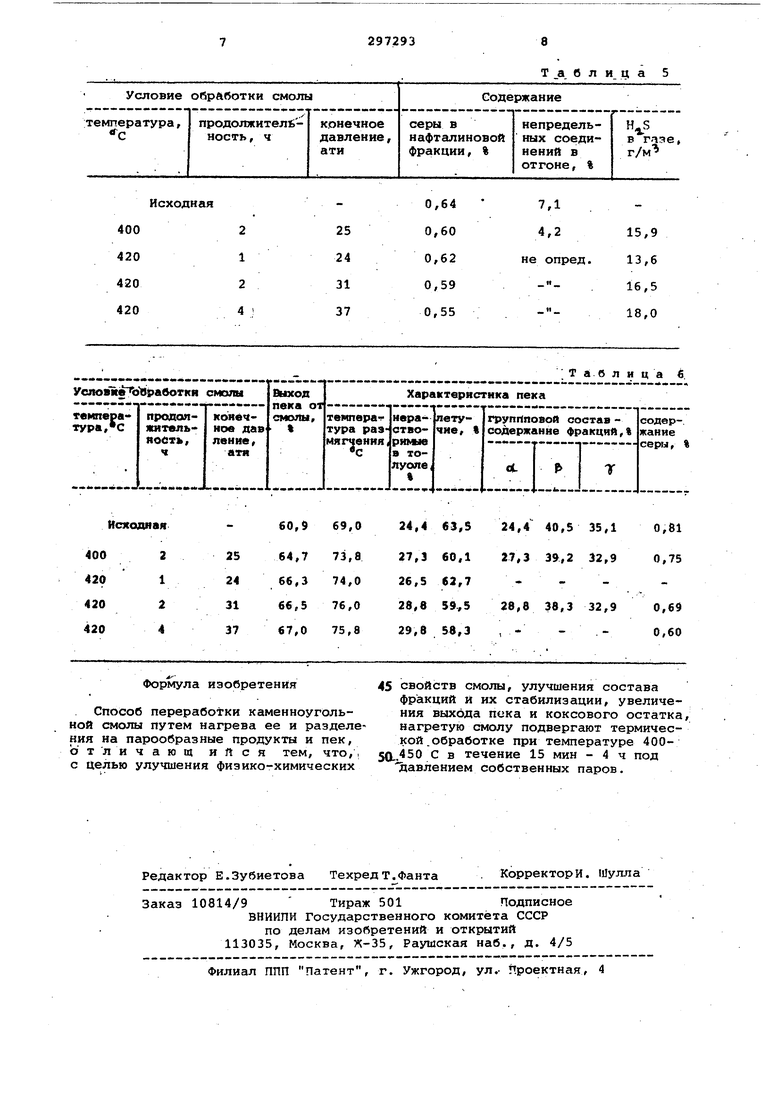

Изменение характеристики пеков, полученных при разгонке смолы, подвергнутой термическому воздействию в разных условиях, видно из табл.6.

Таблица 1 .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки каменноугольной смолы | 1989 |

|

SU1765162A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПАУНДНОГО ЭЛЕКТРОДНОГО ПЕКА ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2601766C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА ИЗ КАМЕННОГО УГЛЯ ТЕРМОРАСТВОРЕНИЕМ В АНТРАЦЕНОВОЙ ФРАКЦИИ | 2021 |

|

RU2784231C2 |

| Способ получения электродного пека | 1989 |

|

SU1744094A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕКАМЕННОУГОЛЬНОГО СВЯЗУЮЩЕГО ПЕКА | 2019 |

|

RU2729803C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ЭЛЕКТРОДНОГО ПЕКА | 2021 |

|

RU2752174C1 |

| РАДИАЦИОННО-ТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ПРОИЗВОДСТВА ЭЛЕКТРОДОВ | 2014 |

|

RU2571152C2 |

| Способ получения электродного пека | 1982 |

|

SU1081196A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ СВЯЗУЮЩИХ И ПРОПИТОЧНЫХ ПЕКОВ | 2023 |

|

RU2824121C1 |

| Способ получения пека | 1977 |

|

SU679615A1 |

1,1771,212

в

4,414,6

ок,

29,436,3

52,,3

змягв толувеществ,

65-70

70,0 20-28 26,0 62,5 60-65

Смесь легкой, фенольной, нафталиновой

Поглотительная Антраценовая 1

Среднедин амиче ское содержание в отгоне

, 15 15

15 23

Таблица

1,8 5,4 6,7

4,2

10,884,8

29,4

8,080,6 33,4

7,179,5 35,4

Таблица

5,78,2 84,0 31,21,0510,5

12,07,5 77,9 35,10,8110,2

10,88,5 78,2 35,20,8510,0

13,77,0 76,5 37,10,8010,2

13,77,2 75,8 37,70,7510,4

Формула изобретения

Способ переработки каменноугольной салолы путем нагрева ее и разделения на парообразные продукты и пек, Ьтличающ ийся тем, что,, с целью улучшения физико-химических

Т а. в л и ц а 5

Таблица 6.

45 свойств смолы, улучшения состава фракций и их стабилизации, увеличения выхода пека и коксового остатка, нагретую смолу подвергают термической.обработке при температуре 40050..450 С в течение 15 мин - 4 ч под давлением собственных паров.

Авторы

Даты

1983-01-30—Публикация

1969-06-12—Подача