Изобретение относится к области переработки алкенсодержащих углеводородных смесей с получением спиртов и/или эфиров. Более конкретно изобретение относится к области переработки пропенсодержащих смесей, в частности пропен-пропановых фракций, с получением изопропанола и/или диизопропилового эфира, и/или их смеси.

Оба указанных вещества являются ценными высокооктановыми компонентами бензина, а также ценными растворителями с широкой сферой использования.

Известен [US-pat 4267397, 12.05.1981; US-pat 4339617, 13.07.1982] способы гидратации алкенов, в том числе гидратации пропена (обычно в пропен-пропановой фракции) с образованием изопропанола, в присутствии растворов сильных кислот, в частности серной кислоты. Существенными недостатками способа являются высокая коррозионная агрессивность рабочей среды и образование большого количества экологически вредных отходов.

Известен [US-pat 4329550, 11.05.1982] способ газофазной гидратации алкенов, в том числе гидратации пропена с образованием изопропанола в присутствии катализаторов "фосфорная кислота на твердом носителе". Недостатком его является высокая температура в реакционной зоне (обычно 200-300°С) и как следствие этого - относительная низкая конверсия алкенов, значительный унос фосфорной кислоты с поверхности катализатора и необходимость подпитки катализаторной зоны кислотой и нейтрализации кислоты в продуктах реакции (реакционной смеси).

Известен [US-pat 4469905, 04.09.1984] способ получения спиртов С2-С6 путем гидратации алкенов, в том числе гидратации пропена с получением изопропанола, в присутствии кислой ионообменной смолы (катионита) при заявленной температуре 200-350°F (93,3-176,6°С), и давлении ˜70-351 ата, при котором поддерживают весьма высокий молярный избыток подаваемой воды к подаваемому пропену (от 12:1 до 25:1) и алкен вводят в реакционную зону во много точек, распределенных по длине реакционной зоны. Примерами, однако, гидратация пропена подтверждена лишь при температуре выше 130°С. В этих условиях невозможно поддерживать пропен и пропан в жидком состоянии (их критические температуры 96-97°С) и процесс, в сущности, является газофазным, что затрудняет использование доступных термостойких катализаторов, которые выпускаются в мелкозернистой форме.

Давление в процессе является чрезвычайно высоким и создание необходимой производственной установки - весьма дорогостоящим. Чрезвычайно большая подача воды приводит к получению разбавленных водных растворов спирта и для извлечения его в указанном патенте предлагается экстракция углеводородным или эфирным растворителем с последующим отделением от него ректификацией.

Мы заявляем: Способ переработки пропенсодержащей углеводородной смеси с получением изопропанола и/или диизопропилового эфира или содержащей их смеси, включающий жидкофазную гидратацию пропена в одной или нескольких последовательных реакционных зонах при повышенной температуре в присутствии твердого сильнокислотного катализатора и растворителя, понижающего давление в реакционной(ых) зоне(ах), последующее выделение из реакционной смеси с помощью ректификации целевого(ых) продукта(ов) и рециркуляцию указанного растворителя на вход в реакционную(ые) зону(ы), при котором в качестве указанного растворителя используют первичный(е) алкиловый(е) спирт(ы) или его(их) смесь, содержащую образуемый(е) им(и) изопропил-алкиловый(е) эфир(ы), и поддерживают в растворителе концентрацию спирта(ов), достаточную для растворимости всего или большей части подаваемого на гидратацию количества воды в совместном жидком потоке растворителя и пропенсодержащей смеси при температуре входа в реакционную(ые) зону(ы).

В порядке конкретизации заявленного выше способа мы также заявляем способы, при которых:

- в указанном растворителе отношение указанного(ых) первичного(ых) спирта(ов) и образуемого(ых) им(и) изопропил-алкилового(ых) эфира(ов) поддерживают соответствующим химическому равновесию с пропеном и водой при выходе реакционной смеси из единственной или последней реакционной зоны.

- в составе растворителя используют указанный(е) первичный(е) спирт(ы) и изопропил-алкиловый(е) эфир(ы), не образующие азеотропов с изопропанолом и диизопропиловым эфиром.

- в составе растворителя используют дополнительно углеводород(ы) с температурами кипения выше углеводородов С3 предпочтительно не образующий(е) азеотропов с изопропанолом и диизопропиловым эфиром, в количестве, не исключающем достаточной растворимости подаваемой на гидратацию воды в совместном жидком потоке растворителя и пропенсодержащей смеси при температуре входа в реакционную(ые) зону(ы).

- соотношение получаемых изопропанола и диизопропилового эфира регулируют путем увеличения или уменьшения доли спиртовых групп -ОН в указанном растворителе, причем при увеличении доли групп -ОН увеличивают долю получаемого изопропанола и при уменьшении доли групп -ОН увеличивают долю получаемого диизопропилового эфира.

- регулирование доли спиртовых групп -ОН в указанном растворителе осуществляют путем включения в состав растворителя спирта(ов) с большим или меньшим соотношением групп -ОН и углеводородных групп в его(их) молекуле(ах) и/или путем поддержания в составе растворителя необходимой пропорции между спиртом(ами) и углеводородом(ами).

- в процессе в качестве указанного растворителя первоначально используют первичный(е) спирт(ы), возможно в смеси с углеводородом(ами), имеющими температуры кипения выше [углеводородов С3] [пропана], и затем накапливают в составе растворителя образуемый(е) указанным(и) первичным(и) спиртом(ами) изопропил-алкиловый(е) эфир(ы).

- в качестве указанного(ых) первичного(ых) спирта(ов) используют спирт(ы), содержащий(е)ся в сивушном масле спиртового брожения органического сырья.

- в качестве пропенсодержащей углеводородной смеси используют пропен-пропановую смесь.

- в качестве указанного твердого сильнокислотного растворителя используют сульфокатионит в мелкозернистом состоянии или в форме массообменной насадки.

- в реакционной(ых) зоне(ах) поддерживают температуру от 90 до 150°С.

- в реакционной(ых) зоне(ах) поддерживают концентрацию растворителя, достаточную для полного растворения пропена и пропана при реакционной температуре и давлении, не превышающем 50 ата, предпочтительно не превышающем 35 ата.

- используют две или несколько последовательных реакционных зон, и подаваемую(ые) воду и/или пропенсодержащую смесь делят на два или несколько потоков, которые вводят в разные реакционные зоны, причем во вторую и возможно последующие реакционные зоны указанные потоки подают в ненагретом или охлажденном состоянии.

- ограничивают температуру в реакционной(ых) зоне(ах) путем охлаждения реакционной(ых) зон(ы) и/или потоков между реакционными зонами, и/или с помощью охлаждения и рециркуляции на вход в реакционную(ые) зону(ы) части реакционной смеси, либо части ее остатка после отгонки углеводородов С3.

- из реакционной смеси первоначально отгоняют смесь, содержащую преимущественно углеводороды С3, а затем из оставшейся смеси или ее части, нерециркулируемой в реакционную(ые) зону(ы), извлекают изопропанол и/или диизопропиловый эфир, либо их смесь.

- отогнанную из реакционной смеси пропан-пропеновую фракцию подвергают ректификации и в качестве кубового продукта выводят поток, содержащий преимущественно пропан, а в качестве дистиллата выводят поток с преимущественным содержанием пропена, который рециркулируют в реакционную(ые) зону(ы).

- осуществляют разделение изопропанола и диизопропилового эфира в зоне ректификации в присутствии воды, из нижней части указанной зоны ректификации выводят поток, содержащий преимущественно изопропанол, а сверху указанной зоны ректификации выводят паровой поток, содержащий преимущественно диизопропиловый эфир и воду, который конденсируют, расслаивают и водный слой возвращают в указанную зону ректификации.

- переработку пропенсодержащей углеводородной смеси осуществляют в две химические стадии, каждая из которых включает одну или несколько последовательных реакционных зон с сильнокислотным твердым катализатором, на первой стадии превращают большую часть пропена в изопропанол и/или диизопропиловый эфир, из реакционной смеси отгоняют поток углеводородов С3, и в реакционной(ых) зоне(ах) второй стадии проводят дополнительное превращение пропена, содержащегося в отогнанном потоке углеводородов С3, в изопропанол и/или диизопропиловый эфир, и/или димеры и тримеры пропена.

Аппаратурное исполнение реакционных зон может быть различным, в частности в виде кожухотрубчатых охлаждаемых аппаратов, прямоточных адиабатических аппаратов, аппаратов с перемешивающими устройствами и т.п.

Отгонка непрореагировавших углеводородов С3 от других компонентов реакционной смеси может проводиться с помощью ректификации. Это, однако, не является единственным способом. Учитывая большую разницу в температурах кипения углеводородов С3 и других компонентов реакционной смеси, для отгонки углеводородов С3 может быть использовано дросселирование и/или отгонка в обогреваемом(ых) аппарате(ах) типа рибойлера, имеющих достаточную горизонтальную протяженность, возможно с вертикальной(ыми) перегородкой(ами) на пути движения жидкой фазы (с ее переливом через перегородку(и), что препятствует смешиванию поступающей смеси с жидкой смесью, выводимой из рибойлера.

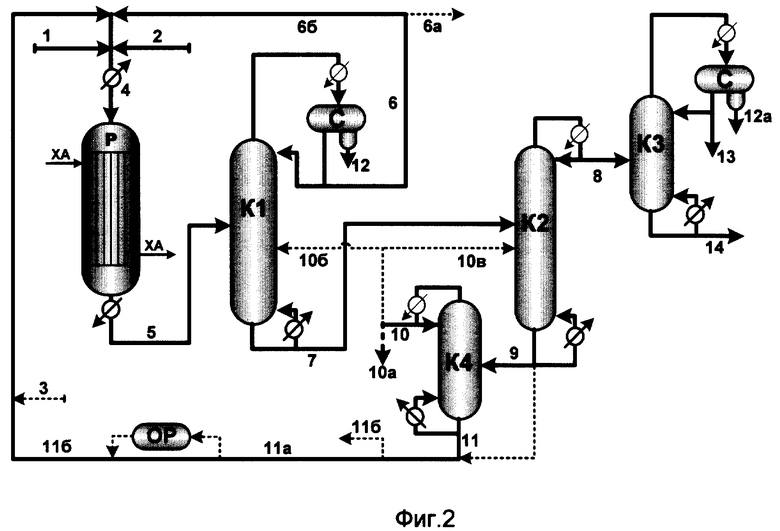

Использование изобретения иллюстрируется чертежами 1-4 и примерами 1-9.

Указанные чертежи и примеры не исчерпывают всех вариантов и возможны иные варианты при соблюдении сути изобретения, изложенного в формуле изобретения.

Согласно фиг.1 используют реакционный узел, включающий три последовательные прямоточные реакционные зоны P1, P2 и Р3, между которыми производят охлаждение реакционной массы.

Вода поступает в систему по линии 1. Пропенсодержащая (пропен-пропановая) углеводородная смесь обычно поступает в систему по линии 2. По линии 3 возможно подается небольшой поток растворителя (или его компонентов), компенсирующий потери растворителя в процессе.

Указанные потоки 1 и 2 или их часть соединяют с рециркулируемым по линии 10 потоком растворителя и возможно возвратным(и) потоком(ами) углеводородов С3 (поступают по линии 14а из линий 6б или 14), потоки смешивают, доводят до необходимой температуры и подают по линии 4 в реакционную зону Р1. Возможно, в линию 4 вводят рециркулируемую (с охлаждением) часть реакционной смеси после одной из реакционных зон.

Подача пропенсодержащей смеси, а также подача воды может быть распределена на вход в две или более реакционных зоны (для пропенсодержащей фракции показаны линии 2а, 2б и 2в, для воды - линии 1а, 1б и 1в).

Из реакционного узла по линии 5 выводят реакционную смесь, которую полностью или частично подают в отгонную зону К1 по линии 5 а. В К1 возможно по линии 15 подают поток пропенсодержащей углеводородной смеси, включающей более тяжелокипящие, чем пропан, углеводороды (например, С3-С4 фракцию каталитического крекинга).

Из К1 отгоняют и выводят паровой поток 6, содержащий преимущественно углеводороды С3 и примесь воды. Его конденсируют, выслаивают в емкости-сепараторе С воду и выводят ее по линии 12. Углеводородный слой из емкости-сепаратора С полностью или частично выводят по линиям 6а, и/или 6б, и/или 6в; возможно часть углеводородного слоя возвращают в К1 в качестве флегмы по линии 6г.

Снизу зоны К1 выводят по линии 7 поток, который далее подают в ректификационную колонну К2.

Из колонны К2 сверху в качестве дистиллата по линии 8 выводят поток, содержащий преимущественно изопропанол и/или диизопропиловый эфир (возможно совместно с углеводородами С4-С5), который полностью или частично выводят по линии 8а в качестве целевого продукта. Снизу К2 по линии 9 выводят поток, содержащий преимущественно растворитель, который полностью или большей частью рециркулируют по линии 10 в реакционный узел; часть его возможно выводят по линии 11. Возможно, до подачи рециркулируемого растворителя в реакционную зону Р производят его очистку в узле очистки растворителя ОР для предотвращения накопления примесей.

Возможно часть дистиллата К2 (по линии 86) и/или боковой поток из К2 по линии 16, рециркулируют в ректификационную зону К1.

Возможно верхний паровой поток из К2 конденсируют частично (в парциальном конденсаторе), несконденсированную часть выводят по линии 8в и предпочтительно возвращают в колонну К1.

Выводимый из конденсатора "С", содержащий преимущественно углеводороды С3, возможно удаляют из системы по линии 6а и/или рециркулируют в реакционный узел по линиям 6б и 14а и/или по линии 6в направляют в ректификационную колонну К3 для концентрирования пропена К3.

В качестве дистиллата колонны К3 (если она используется) выводят по линии 14 поток, обогащенный пропеном, который далее по линии 14а рециркулируют в реакционную систему, а кубовый остаток колонны К3, обогащенный пропаном, по линии 13 удаляют из системы.

Если поток 8а содержит большое количество углеводородов С4, их отгоняют от смеси изопропанола и диизопропилового эфира в дополнительном узле.

Возможно поток 8а, предпочтительно после отгонки углеводородов С4 (если они присутствуют), далее разделяют в дополнительной ректификационной зоне (на фиг.1 не показана), в которой производят отделение диизопропилового эфира от изопропанола предпочтительно в присутствии воды. Снизу дополнительной ректификационной зоны выводят поток, содержащий преимущественно изопропанол, а сверху выводят поток, содержащий преимущественно диизопропиловый эфир.

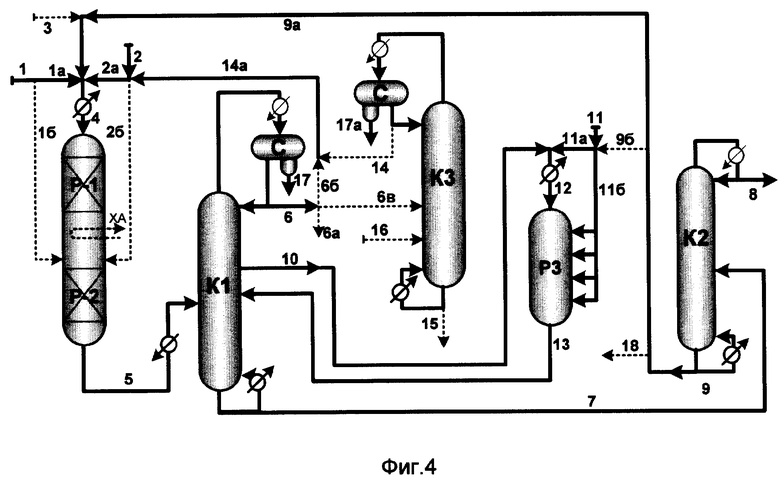

Согласно фиг.2 в качестве реакционной зоны используют кожухотрубчатый реактор Р. Теплосъем в нем осуществляется за счет подачи хладоагента в межтрубное пространство реакционной зоны. Поступающие сырьевые потоки воды (линия 1) и пропен-пропановой смеси (линия 2), а также рециркулируемые потоки 6б и 11б объединяют, нагревают и по линии 4 подают в реактор Р.

Из реакционной зоны Р по линии 5 выводят реакционную смесь, которую подают в отгонную зону К1. В К1 возможно также рециркулируют по линии 10б поток дистиллата колонны К4.

Из К1 в качестве дистиллята по линии 6 после отслаивания воды в емкости-сепараторе С выводят обогащенный пропеном поток, содержащий преимущественно углеводороды С3. Указанный поток рециркулируют в реакционную зону Р по линии 6б и, возможно, частично выводят из системы по линии 6а. Выслоившуюся воду отбирают по линии 12.

Кубовый продукт колонны К1 по линии 7 направляют в ректификационную колонну К2. В колонну К2 возможно также подают по линии 10в поток дистиллата колонны К4.

Из К2 в качестве дистиллята выводят поток 8, содержащий преимущественно имеющиеся в потоке 7 углеводороды С3, а также изопропанол и диизопропиловый эфир. Указанный поток 8 направляют в ректификационную колонну К3. Кубовый остаток из К2 по линии 9 направляют в ректификационную колонну К4.

В колонне К3 проводят отделение углеводородов С3 (преимущественно пропана), которые выводят в качестве дистиллата по линии 13. Выслоившуюся воду отбирают по линии 12а. Из куба К3 по линии 14 выводят продукт, содержащий преимущественно изопропанол и/или диизопропиловый эфир.

Дистиллат колонны К4, отбираемый по линии 10, выводят из системы по линии 10а и/или рециркулируют в предшествующую(ие) колонну (ы) К1 и/или К2 (соответственно по линиям 10б и 10в). Кубовый продукт колонны К4 содержит в основном растворитель, и его по линии 11а рециркулируют в реакционную зону Р-1.

По линии 3 осуществляют подпитку системы компонентом(ами) растворителя. Возможно, до подачи рециркулируемого растворителя в реакционную зону Р производят его очистку в узле очистки растворителя ОР для предотвращения накопления примесей. Часть растворителя возможно удаляют из системы по линии 116.

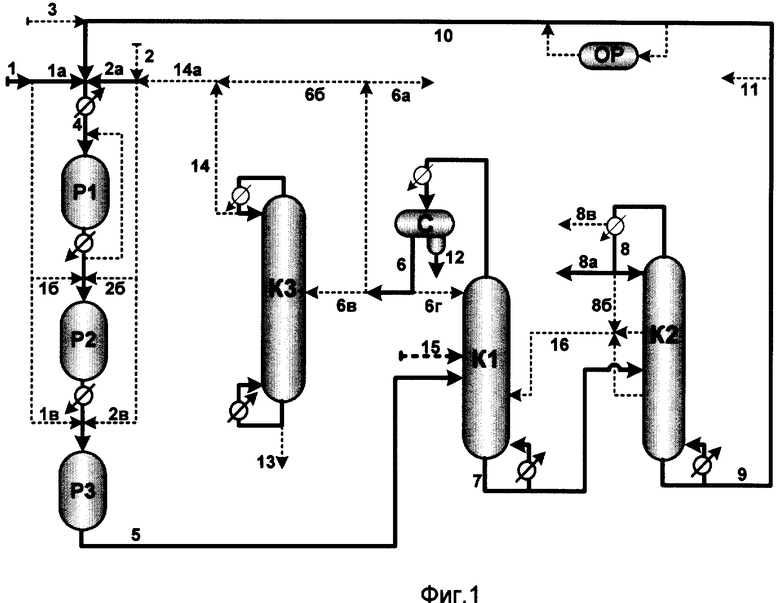

Согласно фиг.3 переработку пропенсодержащей фракции производят в две последовательные стадии.

На первой стадии используют реакционный узел, включающий две последовательные прямоточные реакционные зоны Р1 и Р2, между которыми производят охлаждение реакционной массы.

Вода на первую стадию поступает по линии 1 и далее по линии 1а и возможно по линии 16. Пропенсодержащая (обычно пропен-пропановая) углеводородная смесь поступает в систему по линии 2 и далее по линии 2а и возможно линии 2б. По линии 3 подается небольшой поток растворителя (или его компонентов, в основном спирта), компенсирующий потери растворителя в процессе.

Как минимум часть потока пропенсодержащей смеси (линия 2а), как минимум часть потока воды (линия 1а), а также рециркулируемые потоки по линиям 9а и 6б объединяют, нагревают и по линии 4 подают в реакционный узел Р1 первой стадии. Возможно, на вход в зону Р1 (в линию 4) вводят также рециркулируемую (с охлаждением) часть реакционной смеси после реакционной(ых) зон(ы) Р1 или Р2.

Из реакционного узла Р2 первой стадии по линии 5 выводят реакционную смесь, которую подают полностью или частично в ректификационную колонну К1 (остальную часть рециркулирют в Р1).

В качестве верхнего продукта колонны К1 после отделения воды в емкости-сепараторе С-1 по линии 6 выводят поток, содержащий преимущественно углеводороды С3. Указанный поток возможно частично рециркулируют по линии 6а в реакционный узел первой стадии контактирования, а остальное или все количество потока 6 по линии 10 направляют в реакционный узел второй стадии. Воду из С-1 (поток 17) предпочтительно направляют в реакционную(ые) зону(ы).

Возможно из колонны К1 выводят боковой поток 16, обогащенный диизопропиловым эфиром и/или изопропанолом, который рециркулируют в реакционный узел первой стадии.

Кубовый остаток из К1 по линии 7 направляют в ректификационную колонну К2.

Реакционный узел второй стадии включает две прямоточные реакционные зоны Р3 и Р4 с промежуточным теплосъемом.

Подача потока 6 на вторую стадию осуществляется по линии 10 и далее по линии 10а, и возможно также по линии 10б. Подача воды на вторую стадию осуществляется по линии 11 и далее по линии 11a, и возможно также по линии 11б.

Указанные потоки 10а и 11а, а также подаваемый по линии 9б поток растворителя смешивают, доводят до необходимой температуры и подают по линии 12 в реакционную зону Р3. Возможно, в линию 12 вводят рециркулируемую (с охлаждением) часть реакционной смеси после реакционной(ых) зон(ы) (Р3 и/или Р4).

Из реакционного узла второй стадии Р4 по линии 13 выводят реакционную смесь, которую подают в ректификационную колонну К3.

В качестве дистиллата колонны КЗ после сепарирования в С-2 от воды по линии 14 выводят поток, содержащий преимущественно углеводороды С3, который выводят из системы. Из С-2 по линии 17а выводят выслоившуюся воду, которую предпочтительно рециркулируют в реакционную(ые) зону(ы).

Кубовый остаток из К3 полностью или частично по линии 15 направляют в ректификационную колонну К2 совместно с потоком 7, остальное количество выводят по линии 15а.

Из колонны К2 в качестве дистиллата по линии 8 выводят целевой продукт, содержащий преимущественно изопропанол и/или диизопропиловый эфир. Снизу К2 по линии 9 выводят поток, содержащий преимущественно растворитель, который далее рециркулируют в реакционные узлы первой и второй стадий по линии 9 и далее соответственно по линиям 9а и 9б.

Возможно, часть растворителя выводят по линии 18 для предотвращения накопления примесей.

Согласно фиг.4 переработку пропенсодержащей фракции производят в две стадии.

Реакционный узел первой стадии включает две последовательных реакционные зоны Р-1 и Р-2 с промежуточным теплосъемом, конструктивно выполненные в виде одного аппарата.

Вода поступает на первую стадию по линии 1. Пропенсодержащая (обычно пропен-пропановая) углеводородная смесь поступает по линии 2. По линии 3 подается небольшой поток растворителя (или его компонентов), компенсирующий потери растворителя в процессе.

Дистиллат колонны К1, выводимый по линии 6, содержащий преимущественно углеводороды С3, далее выводят из системы по линии 6а и/или частично рециркулируют в реакционный узел по линии 6б и/или направляют в колонну концентрирования пропена К3 по линии 6в. Выслоившуюся в емкости-сепараторе С-1 воду выводят по линии 17.

Из колонны К1 в качестве бокового отбора выводят поток 10, который направляют в реакционный узел второй стадии, откуда реакционную смесь рециркулируют по линии 13 к колонну К1.

Кубовый остаток колонны К1 по линии 7 направляют в ректификационную колонну К2.

В качестве дистиллата колонны К3 по линии 14 отбирают поток, обогащенный пропеном, который по линии 14а рециркулируют в реакционный узел (в Р1 и/или Р2), а кубовый остаток колонны К3, обогащенный пропаном, по линии 15 выводят из системы. Выслоившуюся в емкости-сепараторе С-2 воду выводят по линии 17.

В колонну К3 возможно подают по линии 16 поток пропенсодержащей углеводородной смеси, содержащей более высококипящие углеводороды (например, С3-С4 фракцию каталитического крекинга), отбираемые в составе кубового продукта по линии 15.

Реакционный узел второй стадии включает одну прямоточную реакционную зону Р3. Поток 10, содержащий преимущественно углеводороды, из К1 подают полностью на вход в зону Р3. Часть воды, поступающей по линии 11, смешивают с растворителем, поступающим по линии 9б, и потоком 10. Часть полученного смешанного потока подают по линии 12 на вход в реакционную зону Р3. Остальное количество воды направляют по линии 11б и далее без подогрева подают в несколько точек по длине реакционной зоны через распределительные устройства.

Из реакционной зоны Р-3 по линии 13 выводят реакционную смесь, которую рециркулируют в колонну К1.

Из колонны К2 в качестве дистиллата по линии 8 выводят целевой продукт, содержащий преимущественно изопропанол и/или диизопропиловый эфир. Снизу К2 по линии 9 выводят поток, содержащий преимущественно растворитель, который рециркулируют в реакционные зоны первой и второй стадии соответственно по линиям 9а и 9б.

Возможно, часть растворителя выводят по линии 18 для предотвращения накопления примесей.

В примерах использованы следующие сокращенные обозначения компонентов:

ДИПЭ - диизопропиловый эфир, ИПИАЭ - изопропил-изоамиловый эфир, ДИАЭ -диизоамиловый эфир, ИПБЭ - изопропил-н.бутиловый эфир, ДБЭ - ди-н.бутиловый эфир, ИПИГЭ - изопропил-2-этилгексиловый эфир, ДИГЭ - ди-2-этилгексиловый эфир.

ПРИМЕР 1

Переработку С3 фракции, содержащей 94,2% пропена, проводят согласно фиг.1. Из указанных пунктиром линий используют линии 2б, 2в, 3, 6а, 6б и 14а.

Растворитель содержит в основном изоамиловый спирт и ИПИАЭ. В качестве свежего растворителя по линии 3 подают изоамиловый спирт.

Реакционный узел включает три последовательных адиабатических аппарата, в которые загружен пористый сульфокатионит Амберлист-36 (размер частиц 0,3-1,2 мм, статическая обменная емкость СОЕ=5,35 мг-экв Н+/г катализатора). В реакционных зонах поддерживают температуру в пределах 105-130°С и давление в пределах 28-30 ата.

С3 фракцию и растворитель полностью направляют на вход в первую реакционную зону (Р1), а водный поток 1 распределяют и подают в реакционные зоны P1, P2 и Р3 в соотношении 5:3:2.

В качестве дистиллата отгонного аппарата К1 после отстаивания воды выводят поток 6 (С3 фракцию), часть которого по линии 6а выводят из системы, а остальное количество рециркулируют в реакционный узел.

Конверсия пропена в процессе составляет 94,2%. При этом образование ИПС составляет 77,8% от суммы образующихся ИПС и ДИПЭ.

Характеристика основных потоков приведена в табл.1.

ПРИМЕР 2

Переработку С3 фракции, содержащей 94,2% пропена, проводят согласно фиг.1 аналогично примеру 1. Из указанных пунктиром линий используют линии 2б, 2в, 3, 6а, 6б и14а.

В реакционных зонах поддерживают давление 26-28 ата.

В отличие от примера 1 растворитель помимо изоамилового спирта и его эфиров содержит также углеводородный растворитель - ксилол. В качестве свежего растворителя по линии 3 подают смесь изоамилового спирта и ксилола.

Процесс ведут при той же общей конверсии пропена в процессе 94,2%. Конверсия пропена за проход составляет 60%. Введение углеводорода (ксилола) в состав растворителя снижает долю ОН- групп в нем и увеличивает долю образующегося диизопропилового эфира. При этом образование ИПС составляет 49,3% от суммы образующихся ИПС и ДИПЭ.

Характеристика основных потоков приведена в табл.2.

ПРИМЕР 3

Переработку С3 фракции, содержащей 75% пропена, проводят согласно фиг.1. Из указанных пунктиром линий используют линии 1б, 3, 6в, 13, 14, 14а.

Растворитель содержит в основном н-бутанол и ИПБЭ. В качестве свежего растворителя по линии 3 подают н-бутанол.

Реакционный узел включает три последовательных адиабатических аппарата, в которые загружен пористый сульфокатионит Амберлист-36 (размер частиц 0,3-1,2 мм, статическая обменная емкость СОЕ = 5,35 мг-экв Н+/г катализатора). В реакционных зонах поддерживают температуру в пределах 100-122°С и давление в пределах 29-32 ата.

Воду и растворитель полностью направляют на вход в первую реакционную зону (Р1), а исходную С3 фракцию распределяют и 2/3 подают в первую реакционную зону, а 1/3 подают во вторую реакционную зону.

Дистиллат отгонного аппарата К1 - С3 фракцию - после отстаивания воды направляют в колонну концентрирования пропена К3. В качестве кубового продукта колонны К3 выводят фракцию пропана, а дистиллат колонны К3 рециркулируют в реакционный узел.

Конверсия пропена в реакционных зонах за проход составляет 60%, общая конверсия пропена в процессе 98,4%. При этом образование ИПС составляет 80,7% от суммы образующихся ИПС и ДИПЭ.

Характеристика основных потоков приведена в табл.3.

ПРИМЕР 4

Переработку С3 фракции, содержащей 75% пропена, проводят согласно фиг.2. Из указанных пунктиром линий используют линии 3 и 10а.

Растворитель содержит в основном изоамиловый спирт и ИПИАЭ. В качестве свежего растворителя по линии 3 подают изоамиловый спирт.

Реакционный узел включает кожухотрубчатый реактор, в трубки которого загружен пористый сульфокатионит Амберлист-36. В реакционной зоне поддерживают температуру в пределах 110-118°С и давление в пределах 25-27 ата.

Воду, С3-фракцию и растворитель смешивают, нагревают и полностью направляют на вход в реакционную зону Р1.

Дистиллат колонны К4, содержащий преимущественно ИПС и ДИПЭ, рециркулируют в колонну К1 ниже точки подачи питания.

Конверсия пропена в зоне Р за проход составляет 40%, общая конверсия пропена в процессе 98,4%. При этом образование ИПС составляет 88,5% от суммы образующихся ИПС и ДИПЭ.

Характеристика основных потоков приведена в табл.4.

ПРИМЕР 5

Переработку С3 фракции, содержащей 75% пропена, проводят согласно фиг.2. Из указанных пунктиром линий используют линии 3 и 10а и 11б.

Растворитель содержит в основном 2-этилгексанол и ИПИГЭ. В качестве свежего растворителя по линии 3 подают 2-этилгексанол.

Реакционный узел включает кожухотрубчатый реактор, в трубки которого загружен пористый сульфокатионит Амберлист-36. В реакционной зоне поддерживают температуру в пределах 112-120°С и давление в пределах 27-29 ата.

Воду, С3-фракцию и растворитель смешивают, нагревают и полностью направляют на вход в первую реакционную зону (Р1).

В колонну ректификации К1 для снижения температуры куба подают поток ксилола. В дальнейшем ксилол отгоняют от растворителя на колонне К4 и рециркулируют в колонну К 1.

Конверсия пропена в зоне Р за проход составляет 55%, общая конверсия пропена в процессе 96,8%. При этом образование ИПС составляет 76,7% от суммы образующихся ИПС и ДИПЭ.

Характеристика основных потоков приведена в табл.5.

ПРИМЕР 6

Переработку С3 фракции, содержащей 75% пропена, проводят в две стадии согласно фиг.3. Из указанных пунктиром линий используют линию 3.

Растворитель содержит в основном н-бутанол и ИПБЭ. В качестве свежего растворителя по линии 3 подают н-бутанол.

На обеих стадиях осуществляют гидратацию пропена.

Реакционные узлы первой и второй стадий включают по два адиабатических реактора, в трубки которого загружен пористый сульфокатионит Амберлист-36. В реакционной зоне поддерживают температуру в пределах 105-120°С и давление в пределах 30-32 ата.

Исходную С3-фракцию полностью направляют на вход в реакционную зону Р1. Подачу воды и растворителя распределяют и подают их в первые реакторы первой и второй стадий (Р1 и Р3).

Конверсия пропена за проход составляет на первой стадии 68%, на второй стадии 69%, общая конверсия пропена в процессе 90,0%. При этом образование ИПС составляет 73,6% от суммы образующихся ИПС и ДИПЭ.

Характеристика основных потоков приведена в табл.6.

ПРИМЕР 7

Переработку С3 фракции, содержащей 75% пропена, проводят в две стадии согласно фиг.3. Из указанных пунктиром линий используют линии 3 и 16.

Растворитель содержит в основном изоамиловый спирт и ИПИАЭ. В качестве свежего растворителя по линии 3 подают изоамиловый спирт.

На первой стадии осуществляют гидратацию пропена, на второй стадии - преимущественно ди- и тримеризацию пропена.

Из колонны К-1 в виде бокового отбора выводят поток, обогащенный ДИПЭ, который возвращают в реакционную зону Р1.

Реакционные узлы первой и второй стадий включают по два адиабатических реактора, в трубки которых загружен пористый сульфокатионит Амберлист-36. В реакционных зонах на первой стадии поддерживают температуру в пределах 110-128°С и давление в пределах 28-30 ата, на второй стадии - температуру 88-100°С и давление 31-34 ата.

Исходную С3-фракцию полностью направляют на вход в реакционную зону Р1. Воду и растворитель распределяют и подают в реакционные зоны Р1 и Р3.

Конверсия пропена за проход составляет на первой стадии 72%, на второй стадии 90%, общая конверсия пропена в процессе 97,2%. При этом образование ИПС составляет 95,6% от суммы образующихся ИПС и ДИПЭ.

Характеристика основных потоков приведена в табл.7.

ПРИМЕР 8

Переработку С3-С4 фракции, содержащей 7,67% пропана, 23,59% пропена и 68,75% углеводородов С4, проводят согласно фиг.1. Из указанных пунктиром линий используют линии 3, 6б, 6в, 13, 14, 14а и 15.

Растворитель содержит в основном изоамиловый спирт и ИПИАЭ. В качестве свежего растворителя по линии 3 подают изоамиловый спирт.

Реакционный узел включает три последовательных адиабатических аппарата, в которые загружен пористый сульфокатионит Амберлист-15 (размер частиц 0,3-1,2 мм, статическая обменная емкость СОЕ = 5,35 мг-экв РГ/г катализатора). В реакционных зонах поддерживают температуру в пределах 105-127°С и давление в пределах 28-30 ата.

Исходную С3-С4 фракцию подают по линии 15 в ректификационную колонну К1, в которой одновременно с разделением реакционной массы происходит отделение С3 углеводородов от С4 углеводородов. Растворитель и водный поток полностью направляют на вход в реакционную зону P1.

С верха колонны К1 по линии 6 отбирают С3 фракцию. Половину потока 6 по линии 6б рециркулируют в реакционный узел, а другую половину по линии 6в направляют в ректификационную колонну концентрирования пропена К3. Кубовый остаток колонны К3 выводят из системы, а дистиллат по линии 14 и далее 14а рециркулируют в реакционный узел.

Поток 7 из К1 подают в колонну К2, из которой сверху выводят дистиллат 8а, содержащий преимущественно углеводороды С4, изопропанол и ДИПЭ. Из него далее (на фиг.1 не показано) отгоняют углеводороды С4 и получают в остатке 106,1 кг/ч продукта, содержащего преимущественно изопропанол (83,1%) и ДИПЭ (8,36%).

Конверсия пропена в процессе составляет 98,1%. При этом образование ИПС составляет 87,5% от суммы образующихся ИПС и ДИПЭ.

Характеристика основных потоков приведена в табл.8.

ПРИМЕР 9

Переработку С3 фракции, содержащей 75% пропена, проводят согласно фиг.4. Из указанных пунктиром линий используют линии 3, 6а и 9б.

В качестве свежего растворителя используют сивушное масло, получаемое брожением природного сырья, содержащее 63,03% изоамилового спирта, 26,85% прочих спиртов С3-С4 и 10,12% воды.

Реакционный узел включает два последовательных адиабатических аппарата на первой стадии, а также один адиабатический реактор на второй стадии, в который подают боковой поток из колонны К1. Во все реакторы загружен пористый сульфокатионит Амберлист-38 (размер частиц 0,3-1,2 мм, статическая обменная емкость СОЕ = 5,8 мг-экв Н+/г катализатора). Температуру в реакционных зонах первой стадии поддерживают в пределах 120-138°С, в боковом реакторе - 117-133°С, давление в реакционных зонах - 31-34ата.

Пропенсодержащую фракцию, растворитель и воду на первой стадии полностью подают на вход в реактор Р1. Подачу бокового потока из колонны К1 пропенсодержащего потока по линии 10 осуществляют на вход в реактор Р3, а подачу растворителя и воды на второй стадии осуществляют частично на вход в Р3, а частично подают через распределительные устройства в 4 точки по высоте катализаторного слоя реактора Р3.

Реакционную смесь после реактора Р2 направляют в колонну К1, в которую также подают реакционную смесь после реактора Р3.

В качестве верхнего продукта колонны К1 из системы выводят отработанную С3 фракцию. Из верхней части колонны выводят боковой отбор, направляемый в реактор Р3. Кубовый продукт К1 подают на разделение в колонну К2.

В качестве верхнего продукта колонны К2 выводят смесь, содержащую преимущественно ДИПЭ и изопропиловый спирт. Кубовый продукт К2 возвращают в реакционный узел первой стадии (в Р1) и в боковой реактор Р3 в качестве растворителя.

Для компенсации потерь растворителя, в том числе выводимого с верхним продуктом колонны К2, осуществляют подпитку растворителя.

В начальный момент времени в качестве растворителя используют непосредственно сивушное масло. Характеристика основных потоков приведена в табл.9а.

В дальнейшем происходит накопление в растворителе изоамилового спирта и его эфиров, и сивушное масло подают в небольшом количестве для подпитки растворителя. Характеристика основных потоков приведена в табл.9б.

Конверсия пропена в стабилизировавшемся режиме составляет на первой стадии 65,2, в боковом реакторе Р3 - 70%. Суммарная конверсия пропена составляет 89,5%. При этом образование ИПС составляет 68,5% от суммы образующихся ИПС и ДИПЭ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО ПРОДУКТА, СОДЕРЖАЩЕГО ДИИЗОПРОПИЛОВЫЙ ЭФИР | 2002 |

|

RU2230055C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО ПРОДУКТА, СОДЕРЖАЩЕГО ДИИЗОПРОПИЛОВЫЙ ЭФИР | 2002 |

|

RU2230056C1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ БЕНЗОЛСОДЕРЖАЩЕГО И АЛКЕНСОДЕРЖАЩЕГО УГЛЕВОДОРОДНЫХ ПОТОКОВ | 2005 |

|

RU2278102C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТЕНА | 2002 |

|

RU2233259C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ВЫСОКООКТАНОВЫХ ПРОДУКТОВ | 2004 |

|

RU2283297C2 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2003 |

|

RU2228923C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО ПРОДУКТА | 2004 |

|

RU2265588C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ АЛКЕНОВ | 2000 |

|

RU2177930C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ СМЕСЕЙ | 2000 |

|

RU2180652C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2005 |

|

RU2286984C1 |

Использование: нефтехимия.

Способ переработки пропенсодержащей углеводородной смеси с получением изопропанола и/или диизопропилового эфира или содержащей их смеси включает жидкофазную гидратацию пропена в одной или нескольких последовательных реакционных зонах при повышенной температуре в присутствии твердого сильнокислотного катализатора и растворителя, понижающего давление в реакционной(ых) зоне(ах), последующее выделение из реакционной смеси с помощью ректификации целевого(ых) продукта(ов) и рециркуляцию указанного растворителя на вход в реакционную(ые) зону(ы). При этом в качестве растворителя используют первичный(е) алкиловый(е) спирт(ы) или его(их) смесь, содержащую образуемый(е) им(и) изопропил-алкиловый(е) эфир(ы), и поддерживают в растворителе концентрацию спирта(ов), достаточную для растворимости всего или большей части подаваемого на гидратацию количества воды в совместном жидком потоке растворителя и пропенсодержащей смеси при температуре входа в реакционную(ые) зону(ы).Технический результат: упрощение процесса. 17 з.п. ф-лы, 4 ил., 10 табл.

| ПЛАЗМЕННО-ХИМИЧЕСКИЙ РЕАКТОР | 1965 |

|

SU223055A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ МНОГОСЛОЙНЫМИ КОНТАКТНЫМИ АППАРАТАМИ | 1966 |

|

SU223056A1 |

| US 5504257 А, 02.04.1996 | |||

| ГАЗОВЫЙ ВОЗДУХОНАГРЕВАТЕЛЬ | 1998 |

|

RU2145050C1 |

| Экономайзер | 0 |

|

SU94A1 |

| US 3955939 А, 11.05.1976. | |||

Авторы

Даты

2005-11-20—Публикация

2004-07-21—Подача