Изобретение относится к области переработки изобутенсодержащих углеводородных смесей, из которых изобутен извлекают в концентрированной форме и/или в виде ценного продукта его химического взаимодействия с другим(и) веществом(ами).

Более конкретно изобретение относится к области получения из изобутенсодержащих смесей, содержащих преимущественно углеводороды С4, концентрированного изобутена и возможно метил-трет-бутилового эфира, в котором первоначально изобутен превращают в метил-трет-бутиловый эфир.

Известны способы извлечения изобутена из изобутенсодержащих фракций путем его соединения в присутствии твердого высококислого катализатора со спиртами (метанолом, этанолом и др.) с получением высокооктановых алкил-трет-алкиловых эфиров, в частности, метил-трет-бутилового эфира (МТБЭ) и этил-трет-бутилового эфира (ЭТБЭ) [С.Ю.Павлов и др. Хим. пром. 1995, №5-6, с.9-15].

Данные эфиры являются высокооктановыми компонентами бензинов, широко используются и производятся в больших количествах.

Известен способ получения изобутена путем разложения МТБЭ в присутствии высококислотных твердых катализаторов путем каталитической дистилляции [С.Ю.Павлов. Выделение и очистка мономеров для синтетического каучука. Л., Химия, 1987, с.138-140].

Недостатком способа является относительно низкая селективность и образование значительного количества диметилового эфира (ДМЭ) (до 7% от получаемого изобутена), который трудноотделим от изобутена без значительных затрат энергосредств и потери изобутена.

Учитывая, что концентрированный изобутен в больших количествах требуется для получения бутилкаучука и требования процессов получения бутилкаучука к чистоте изобутена являются жесткими (по разным источникам от ≤0,5 до ≤5,0 ppm), важной задачей является избежать образование большого количества диметилового эфира. Существенным является и снижение непроизводительных расходов метанола.

Известен метод, согласно которому разложение МТБЭ при каталитической дистилляции ведут при невысоком давлении (от 1 до 3 ата) и относительно низкой температуре в катализаторной зоне 45-65°С [пат. RU 2083541 от 10.07.1997].

Этот прием позволяет сократить образование ДМЭ (до 0,8% в отгоняемом изобутилене).

Однако возникают другие осложнения: уменьшается скорость разложения МТБЭ. Для конденсации изобутена при давлении менее 3 ата требуется использовать специальные хладоагенты и компрессор, что существенно удорожает и усложняет процесс.

Указанные способы получения изобутена разложением МТБЭ требуют использования реакционно-ректификационного процесса, который в свою очередь требует дорогостоящих катализаторов.

Наиболее близкими к предлагаемому изобретению по технической сущности и достигаемому результату являются способы, описанные в патентах RU 2228923 от 20.05.2004, и RU 2233259 С1 от 27.07.2004, разработанные одной и той же группой авторов.

Согласно патенту RU 2228923 способ предусматривает переработку изобутенсодержащей углеводородной смеси, содержащей углеводороды С4, путем взаимодействия изобутена со спиртами С1 или С2 в присутствии кислотного твердого катализатора в одной или нескольких зонах синтеза алкил-трет-бутилового эфира, с выделением из реакционной массы непрореагировавших углеводородов С4 известным способом и выводом в виде высококипящего остатка алкил-трет-бутилового эфира (МТБЭ или ЭТБЭ), который подают в зону разложения эфира в присутствии высококислотного твердого катализатора при повышении температуры на 10-90°С по сравнению с синтезом эфира при конверсии не более 60%. Из реакционной массы отгоняют поток, преимущественно содержащий изобутен, с разделением реакционной смеси с помощью ректификации и водной экстракции образовавшегося спирта С1 и С2 и с рециркуляцией, как минимум, части непревращенного алкил-трет-бутилового эфира в реакционную зону или с выводом непревращенного алкил-трет-бутилового эфира из системы.

По патенту RU 2233259 способ предусматривает проведение процесса разложения метил-трет-бутилового эфира с получением изобутена в одной или нескольких последовательных реакционных зонах, разделение реакционной смеси с помощью ректификации и водной экстракции образовавшегося спирта с рециркуляцией части непревращенного метил-трет-бутилового эфира в реакционную зону.

В реакционных зонах поддерживают вещества полностью или частично в жидком состоянии. Указанные условия проведения процесса разложения позволяют снизить образование диметилового процесса и увеличить конверсию эфира.

Способы предусматривают очистку отогнанного потока изобутена от примеси диметилового эфира путем ректификации и возможность гетероазеотропной осушки изобутена в дополнительной ректификационной зоне или совместно с очисткой изобутена от диметилового эфира.

К недостаткам следует отнести, несмотря на то, что способы позволяют снизить образование ДМЭ до 0,07-0,1% в отгоняемом изобутилене, все же достаточно высокий уровень ДМЭ.

Образованию большого количества ДМЭ способствует его непрерывный или частичный вывод из реакционной зоны как компонента с низкой температурой кипения (-24°С).

Другим недостаткам способов является то, что снижение образования ДМЭ осуществляется за счет ограничения конверсии алкил-трет-бутилового эфира (за проход не более 50%), предпочтительно 10-30%, что приводит к значительному рециклу алкил-трет-бутилового эфира в зону реакции и повышает энергозатраты. В представленных примерах за один проход конверсия метил-трет-бутилового эфира составляет 10-18%.

Технической задачей настоящего изобретения является снижение образования диметилового эфира и повышение производительности установки.

Указанный технический результат достигается тем, что способ переработки изобутенсодержащей углеводородной смеси, содержащей углеводороды С4, включает взаимодействие содержащегося в ней изобутена с метанолом при давлении, обеспечивающем сжиженное состояние веществ, в присутствии высококислого твердого катализатора в одной или нескольких зонах синтеза метил-трет-бутилового эфира с последующей отгонкой непрореагировавших углеводородов С4 из реакционной смеси, выводом в качестве более высококипящего остатка потока, содержащего преимущественно метил-трет-бутиловый эфир, который полностью или частично подают в зону разложения эфира в присутствии высококислого твердого катализатора при температуре 60-120°С. Из продуктов реакции отгоняют поток, содержащий преимущественно изобутен, метанол и меньшую часть неразложенного метил-трет-бутилового эфира, оставшийся более высококипящий продукт, содержащий преимущественно метил-трет-бутиловый эфир, выводят из системы или рециркулируют в зону разложения эфира, отогнанный поток подвергают ректификации, при которой отгоняют поток, содержащий преимущественно изобутен, более высококипящий остаток, содержащий метанол и эфир, подвергают дополнительной ректификации при меньшем давлении, полученный кубовый продукт, содержащий преимущественно метанол, рециркулируют в зону синтеза эфира, а дистиллят рециркулируют в следующую после зоны разложения отгонную зону, из потока, содержащего преимущественно изобутен, метанол извлекают водной экстракцией.

Предложенный способ отличается тем, что

- при очистке изобутена от диметилового эфира путем ректификации в качестве дистиллята выводят поток, содержащий диметиловый эфир и изобутен, который рециркулируют в зону реакции разложения метил-трет-бутилового эфира, в качестве более высококипящего кубового остатка выводят очищенный изобутен;

- в случае гетероазеотропной осушки изобутена совместно с очисткой изобутена от диметилового эфира дистиллят расслаивают, выводят водный поток, а углеводородный поток, содержащий диметиловый эфир, рециркулируют в зону разложения метил-трет-бутилового эфира, в качестве более высококипящего кубового остатка выводят очищенный изобутен.

Проведение реакции при давлении 0,5-1,2 МПа, обеспечивающем сжиженное состояние реакционной смеси, исключает вывод ДМЭ из реакционной зоны. Введение рециклового потока, содержащего в основном ДМЭ и изобутен, в зону реакции обеспечивает также снижение образования ДМЭ за счет его равновесного содержания в системе, что подтверждается экспериментальными данными.

Данный способ позволяет снизить образование ДМЭ менее 0,005% в реакционной массе, повысить производительность установки на 20-30% и снизить энергозатраты в 1,5-2 раза (с учетом рециркуляционного потока).

Понижение давления менее 0,5 МПа приводит к увеличению выхода диметилового эфира до 0,07 мас.% в отгоняемом изобутене.

Повышение давления выше 1,2 МПа - технологически нецелесообразно.

Снижение объемной скорости подачи сырья ниже 5,0 ч-1 приводит к резкому повышению выхода диметилового эфира до 0,3 мас.% в отгоняемом изобутилене и снижению производительности установки.

При реализации способа могут использоваться известные различные кислые катионитные катализаторы, предпочтительно сульфокатионитные катализаторы в Н+ форме (Пьюролайт Ст-175, Амберлист 15, 35 WET, Леватит и др.). Процесс разложения проводится в трубчатых реакторах с непрерывным подводом теплоты через стенки трубок.

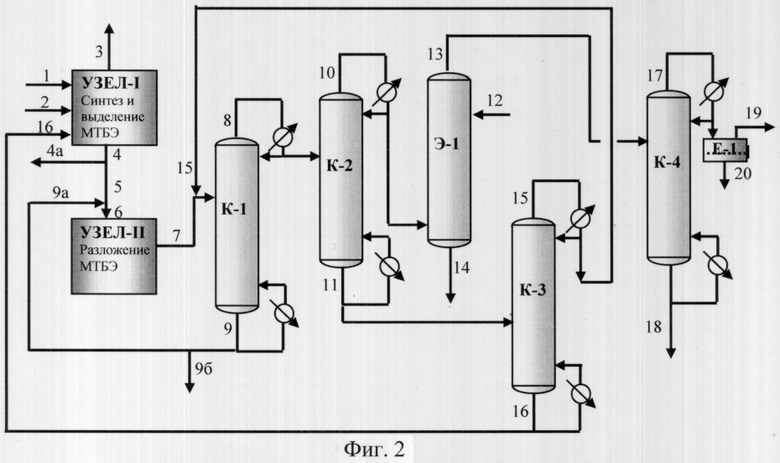

На фиг.1 и в примерах продемонстрированы варианты использования изобретения (указанный чертеж и примеры не исчерпывают всех возможных вариантов использования изобретения и возможно применение других технических решений при соблюдении сути, изложенной в формуле изобретения).

По линии 1 поступает изобутенсодержащая углеводородная смесь, а по линии 2 поступает метанол в узел I синтеза и выделения метил-трет-бутилового эфира.

Из узла I по линии 3 выводят поток, содержащий преимущественно непрореагировавшие углеводороды С4, а по линии 4 выводят поток, содержащий преимущественно МТБЭ. Возможно, часть потока 4 по линии 4а выводят из системы. МТБЭ по линии 5 подают в узел II - разложения МТБЭ. К потоку 5 присоединяют рециркуляционные потоки 9а и 19, которые затем по линии 6 поступают в узел II. Из узла II по линии 7 выводят поток (реакционную смесь), содержащий в основном изобутен, метанол и неразложенный МТБЭ.

Поток 7 подают в ректификационную колонну К-1, снизу которой по линии 9 выводят поток, содержащий МТБЭ, который рециркулируют в узел II по линии 9а или частично выводят из системы по линии 96.

Сверху К-1 выводят поток 8, содержащий преимущественно изобутен, а также метанол и часть МТБЭ, его конденсируют и частично возвращают в колонну К-1 в качестве флегмы, а остальное количество подают в ректификационную колонну К-2.

Снизу К-2 выводят поток, содержащий преимущественно метанол и МТБЭ, который по линии 11 подают в ректификационную колонну К-3.

С верха колонны К-2 отбирают поток 10, содержащий преимущественно изобутен, который направляют на очистку водной экстракцией в аппарат Э-1. В аппарат Э-1 по линии 12 подается вода. Отмытый в Э-1 изобутеновый поток по линии 13 направляют на дополнительную очистку в ректификационную колонну К-4.

Снизу аппарата Э-1 по линии 14 выводят водный поток, содержащий метиловый спирт, который направляют на выделение метанола известным способом.

Из колонны К-3 сверху выводят поток, содержащий преимущественно метанол и МТБЭ, который по линии 15 рециркулируют в питание колонны К-1.

Из куба К-3 выводят поток, содержащий преимущественно метанол, который по линии 16 рециркулируют в узел I синтеза и выделения МТБЭ.

Снизу колонны К-4 выводят очищенный изобутен.

Выводимый сверху колонны К-4 поток, содержащий преимущественно диметиловый эфир и изобутен, конденсируют, часть его возвращают в К-4 в качестве флегмы, а остальное количество поступает в емкость Е-1. В сепарационном пространстве емкости Е-1 проводят расслоение (показано пунктиром) с выводом нижнего водного слоя по линии 20. Верхний углеводородный слой, содержащий диметиловый эфир и изобутен, рециркулируют в узел II - разложения МТБЭ.

Ниже приведены примеры использования изобретения в соответствии с фиг.1.

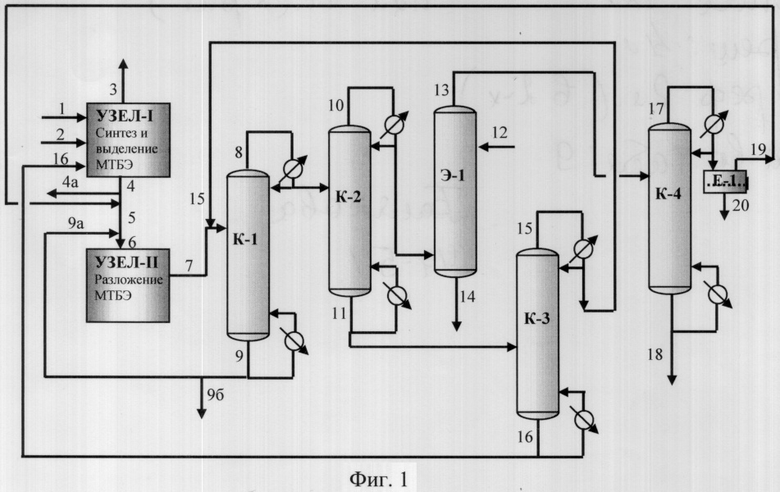

Пример 1 (по прототипу)

Синтез МТБЭ в узле I осуществляется в трех последовательных прямоточных реакторах согласно фиг.2. В качестве сырья используют С4-фракцию дегидрирования изобутана. В реакторах загружен сульфокатионитный катализатор «Пьюролайт Ст-175» (размер частиц 0,3-1,2 мм, статическая обменная емкость СОЕ=5,0 мг-экв.Н+/г катализатора).

Полученный в узле I МТБЭ полностью направляется в узел II - разложения МТБЭ. Разложение МТБЭ осуществляют в трубчатом реакторе, обогреваемом путем подачи греющего агента в межтрубное пространство, в трубки которого загружен сульфокатионитный катализатор «Пьюролайт Ст-175». Температура в реакторах синтеза МТБЭ составляет 40-48°С. В узле II разложения МТБЭ температура в реакторе составляет 80-84°С.

Дистиллят колонны К-1 в жидкой фазе направляют в колонну К-2.

Кубовый продукт колонны К-1 частично выводится из системы по линии 96, а часть возвращается в узел 2 по линии 9а.

Соотношение потоков 9а к 9б составляет 6,5:1.

Кубовый продукт колонны К-2 подвергают ректификации в колонне К-3, дистиллят колонны К-3 возвращают в колонну К-1, а кубовый продукт, содержащий метанол, рециркулируют в узел I - синтеза и выделения МТБЭ.

Изобутеновый поток, отбираемый в качестве дистиллята колонны К-2, подвергают очистке водной экстракцией в аппарате Э-1 и далее направляют в колонну К-4 для ректификации изобутена от примесей ДМЭ, метанола с одновременной осушкой. По линии 18 выводят концентрированный изобутен, а по линии 19 - ДМЭ с частью изобутена. Поток 19 направляют в узел I.

Конверсия МТБЭ за проход в узле разложения составляет 12%. Конверсия МТБЭ с учетом рециркуляции потока 9а составляет 50%.

Содержание ДМЭ в отогнанном изобутене (поток 13) составляет 0,08 мас.%.

Выработка изобутена составляет 76 кг на 1 т МТБЭ, взятого на разложение.

Расход водяного пара 4,88 Гкал/1 т изобутена.

Характеристика основных потоков приведена в таблице 1.

Пример 2

Синтез МТБЭ в узле I осуществляют в трех последовательных прямоточных реакторах согласно фиг.1. В качестве сырья используют С4-фракцию дегидрирования изобутана. В реакторах загружен сульфокатионитный катализатор «Пьюролайт Ст-175» (размер частиц 0,3-1,2 мм, статическая обменная емкость СОЕ=5,0 мг-экв.Н+/г катализатора).

Полученный в узле I МТБЭ полностью направляют в узел II - разложения МТБЭ. Разложение МТБЭ осуществляют в кожухотрубчатом реакторе, обогреваемом путем подачи греющего агента в межтрубное пространство, в трубки которого загружен мелкозернистый катализатор «Пьюролайт Ст-175». Температура в реакторах синтеза МТБЭ составляет 45-55°С. В узле II разложения МТБЭ температура в реакторе составляет 65-75°С, давление 0,9 МПа. Объемная скорость подачи сырья в реактор разложения узла II составляет 15 ч-1.

Дистиллят колонны К-1 в жидкой фазе направляют в колонну К-2.

Кубовый продукт колонны К-1 частично выводится из системы по линии 96, а часть возвращается в узел 2 по линии 9а.

Соотношение потоков 9а и 9б составляет 6,5:1.

Кубовый продукт колонны К-2 подвергают ректификации в колонне К-3, дистиллят колонны К-3 возвращают в колонну К-1, а кубовый продукт, содержащий метанол, рециркулируют в узел I - синтеза и выделения МТБЭ.

Изобутеновый поток, отбираемый в качестве дистиллята колонны К-2, подвергают очистке водной экстракцией в аппарате Э-1 и далее направляют в колонну К-4 для ректификации изобутена от примесей ДМЭ, метанола с одновременной осушкой. По линии 18 выводят концентрированный изобутен, а по линии 19 после отстоя от воды - ДМЭ с частью изобутена. Поток 19 рециркулируют в узел II - разложения МТБЭ.

Конверсия МТБЭ за проход в узле разложения составляет 20%. Конверсия МТБЭ с учетом рециркуляции потока 9а составляет 82,0%.

Содержание ДМЭ в отогнанном изобутене (поток 13) составляет 0,03 мас.%

Выработка изобутена составляет 127 кг на 1 т МТБЭ, взятого на разложение.

Расход водяного пара 2,92 Гкал/1 т изобутена.

Характеристика основных потоков приведена в таблице 2.

Пример 3

Проводят согласно фиг.1. Синтез осуществляют, как описано в примере 2.

Отличается тем, что в узел II разложения МТБЭ направляют 80% от потока 4, а оставшуюся часть выводят по линии 4а в качестве товарного МТБЭ.

Соотношение потоков 9а и 9б 14,6:1.

Температура в катализаторном слое последнего прямоточного реактора узла I составляет 45-50°С. В узле II разложения МТБЭ температура в реакторе 78-82°С, давление 1,1 МПа. Объемная скорость подачи сырья в реактор разложения узла II составляет 20 ч-1.

Изобутеновый поток 13 подвергают очистке ректификацией в колонне 4. Дистиллат колонны К-4 (поток 19) рециркулируют в узел II, а кубовый продукт -очищенный изобутен выводят по линии 18.

Конверсия МТБЭ за проход в узле разложения составляет 18,5%. Конверсия МТБЭ с учетом рециркуляции потока 9а составляет 75,0%.

Содержание ДМЭ в отогнанном изобутене (поток 13) составляет 0,03 мас.%.

Выработка изобутена составляет 118 кг на 1 т МТБЭ, взятого на разложение.

Расход водяного пара 3,15 Гкал/1 т изобутена.

Характеристика основных потоков приведена в таблице 3.

Пример 4.

Проводят согласно фиг.1. Синтез осуществляют, как описано в примере 2.

Отличается тем, что в трубное пространство реакторов синтеза МТБЭ в узле I загружен мелкозернистый сульфокатионитный катализатор Амберлист-35 (гранулы 0,3-1,0 мм, статистическая обменная емкость, СОЕ=5,4 мг-экв.Н+/ г катализатора).

Полученный на узле I МТБЭ направляют на разложение - 68,0% от потока 4, а оставшуюся часть выводят по линии 4а в качестве товарного МТБЭ.

В реакторах разложения МТБЭ в трубки загружен катализатор «Амберлист-35».

Поток 9 полностью рециркулируют в узел II.

Температура в катализаторном слое последнего реактора синтеза МТБЭ 45-50°С.

В узле II разложения МТБЭ температура 80-85°С, давление 1,2 МПа. Объемная скорость подачи сырья в реактор разложения узла II составляет 16 ч-1.

Конверсия МТБЭ за проход в узле разложения составляет 16%. Конверсия МТБЭ с учетом рециркуляции потока 9а составляет 75,0%.

Содержание ДМЭ в отогнанном изобутене (поток 13) составляет 0,04 мас.%.

Выработка изобутена составляет 102 кг на 1 т МТБЭ, взятого на разложение.

Расход водяного пара 3,64 Гкал/1 т изобутена.

Характеристика основных потоков приведена в таблице 4.

Пример 5

Проводят согласно фиг.1. Синтез осуществляют, как описано в примере 2.

Полученный в узле I МТБЭ полностью направляют в узел II - разложения МТБЭ. Соотношение потоков 9а и 9б 5,04:1.

Температура в катализаторном слое последнего прямоточного реактора узла I составляет 45-50°С. В узле II разложения МТБЭ температура в реакторе 60-65°С, давление 0,5 МПа. Объемная скорость подачи сырья в реактор разложения узла II составляет 15 ч-1.

Изобутеновый поток 13 подвергают очистке ректификацией в колонне 4. Дистиллат колонны К-4 (поток 19) рециркулируют в узел II, а кубовый продукт - очищенный изобутен выводят по линии 18.

Конверсия МТБЭ за проход в узле разложения составляет 20%. Конверсия МТБЭ с учетом рециркуляции потока 9а составляет 90%.

Содержание ДМЭ в отогнанном изобутене (поток 13) составляет 0,03 мас.%

Выработка изобутена составляет 127 кг на 1 т МТБЭ, взятого на разложение.

Расход водяного пара 2,75 Гкал/1 т изобутена.

Характеристика основных потоков приведена в таблице 5.

Пример 6

Проводят согласно фиг.1. Синтез осуществляют, как описано в примере 2.

Полученный в узле I МТБЭ полностью направляют в узел II - разложения МТБЭ. Соотношение потоков 9а и 9б 19,0:1.

Температура в катализаторном слое последнего прямоточного реактора узла I составляет 45-50°С. В узле II разложения МТБЭ температура в реакторе 80-85°С, давление 1,0 МПа. Объемная скорость подачи сырья в реактор разложения узла II составляет 20 ч-1.

Изобутеновый поток 13 подвергают очистке ректификацией в колонне 4. Дистиллат колонны К-4 (поток 19) рециркулируют в узел II, а кубовый продукт - очищенный изобутен выводят по линии 18.

Конверсия МТБЭ за проход в узле разложения составляет 26%. Конверсия МТБЭ с учетом рециркуляции потока 9а составляет 95%.

Содержание ДМЭ в отогнанном изобутене (поток 13) составляет 0,01 мас.%.

Выработка изобутена составляет 92 кг на 1 т МТБЭ, взятого на разложение.

Расход водяного пара 3,67 Гкалт изобутена.

Характеристика основных потоков приведена в таблице 6.

Пример 7

Проводят согласно фиг.1. Синтез осуществляют, как описано в примере 2.

Полученный в узле I МТБЭ полностью направляют в узел II - разложения МТБЭ. Соотношение потоков 9а и 9б 1,87:1.

Температура в катализаторном слое последнего прямоточного реактора узла I составляет 45-50°С. В узле II разложения МТБЭ температура в реакторе 90°С, давление 0,4 МПа. Объемная скорость подачи сырья в реактор разложения узла II составляет 10 ч-1.

Изобутеновый поток 13 подвергают очистке ректификацией в колонне 4. Дистиллат колонны К-4 (поток 19) рециркулируют в узел II, а кубовый продукт - очищенный изобутен выводят по линии 18.

Конверсия МТБЭ за проход в узле разложения составляет 12%. Конверсия МТБЭ с учетом рециркуляции потока 9а составляет 80%.

Содержание ДМЭ в отогнанном изобутене (поток 13) составляет 0,07 мас.%.

Выработка изобутена составляет 77 кг на 1 т МТБЭ, взятого на разложение.

Расход водяного пара 4,70 Гкал/1 т изобутена.

Характеристика основных потоков приведена в таблице 7.

Пример 8

Проводят согласно фиг.1. Синтез осуществляют, как описано в примере 2.

Полученный в узле I МТБЭ полностью направляют в узел II - разложения МТБЭ. Соотношение потоков 9а и 9б 5,04:1.

Температура в катализаторном слое последнего прямоточного реактора узла I составляет 45-50°С. В узле II разложения МТБЭ температура в реакторе 90-95°С, давление 1,3 МПа. Объемная скорость подачи сырья в реактор разложения узла II составляет 15 ч-1.

Изобутеновый поток 13 подвергают очистке ректификацией в колонне 4. Дистиллат колонны К-4 (поток 19) рециркулируют в узел II, а кубовый продукт - очищенный изобутен выводят по линии 18.

Конверсия МТБЭ за проход в узле разложения составляет 18%. Конверсия МТБЭ с учетом рециркуляции потока 9а составляет 85%.

Содержание ДМЭ в отогнанном изобутене (поток 13) составляет 0,04 мас.%.

Выработка изобутена составляет 114 кг на 1 т МТБЭ, взятого на разложение.

Расход водяного пара 2,95 Гкал/1 т изобутена.

Характеристика основных потоков приведена в таблице 8.

Пример 9

Проводят согласно фиг.1. Синтез осуществляют, как описано в примере 2.

Полученный в узле I МТБЭ полностью направляют в узел II - разложения МТБЭ. Соотношение потоков 9а и 9б 3,83:1.

Температура в катализаторном слое последнего прямоточного реактора узла I составляет 45-50°С. В узле II разложения МТБЭ температура в реакторе 65-70°С, давление 0,5 МПа. Объемная скорость подачи сырья в реактор разложения узла II составляет 4 ч-1.

Изобутеновый поток 13 подвергают очистке ректификацией в колонне 4. Дистиллат колонны К-4 (поток 19) рециркулируют в узел II, а кубовый продукт - очищенный изобутен выводят по линии 18.

Конверсия МТБЭ за проход в узле разложения составляет 12,5%. Конверсия МТБЭ с учетом рециркуляции потока 9а составляет 80%.

Содержание ДМЭ в отогнанном изобутене (поток 13) составляет 0,02 мас.%.

Выработка изобутена составляет 79 кг на 1 т МТБЭ, взятого на разложение.

Расход водяного пара 3,97 Гкал/1 т изобутена.

Характеристика основных потоков приведена в таблице 9.

Таким образом, по сравнению с известными способами предлагаемое изобретение имеет следующие преимущества:

- в два раза сокращается расход метанола на побочную реакцию образования диметилового эфира;

- повышается производительность установки по выработке изобутена и соответственно снижаются удельные энергозатраты в 1,5-2 раза за счет сокращения числа рециклов МТБЭ при достижении общей конверсии 85-95%.

Изобутен

Изобутен

Изобутен

Изобутен

Изобутен

Изобутен

Изобутен

Изобутен

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2003 |

|

RU2228923C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТЕНА | 2002 |

|

RU2233259C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ И СПИРТА C ИЛИ C | 2006 |

|

RU2320628C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2001 |

|

RU2200148C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОБУТЕНА И ФОРМАЛЬДЕГИДА | 2005 |

|

RU2280022C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНА В УГЛЕВОДОРОДНОЙ СМЕСИ | 2004 |

|

RU2271349C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1-БУТЕНА И ИЗОБУТЕНА ИЛИ/И ЕГО ПРОИЗВОДНЫХ | 2011 |

|

RU2470905C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1991 |

|

RU2030383C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 2004 |

|

RU2272019C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1996 |

|

RU2106332C1 |

Изобретение относится к способу переработки изобутенсодержащей углеводородной смеси, содержащей преимущественно углеводороды С4, включает взаимодействие содержащегося в ней изобутена с метанолом в присутствии кислого твердого катализатора в одной или нескольких зонах синтеза метил-трет-бутилового эфира с последующей отгонкой непрореагировавших углеводородов С4 из реакционной смеси, вывод в качестве более высококипящего остатка потока, содержащего метил-трет-бутиловый эфир, который полностью или частично подают в зону разложения эфира, разложение метил-трет-бутилового эфира в присутствии высококислого твердого катализатора, отгонку из продуктов реакции потока, содержащего преимущественно изобутен, метанол и меньшую часть неразложенного метил-трет-бутилового эфира, вывод из системы или рециркуляцию в зону разложения эфира оставшегося более высококипящего продукта, содержащего преимущественно метил-трет-бутиловый эфир, ректификацию отогнанного потока, содержащего преимущественно изобутен, метанол и меньшую часть неразложенного метил-трет-бутилового эфира, при которой отгоняют поток, содержащий преимущественно изобутен, а более высококипящий остаток, содержащий метанол и эфир, подвергают дополнительной ректификации при меньшем давлении, рециркуляцию полученного кубового продукта, содержащего преимущественно метанол, в зону синтеза эфира, а дистиллята - в следующую после зоны разложения отгонную зону, извлечение водной экстракцией метанола из потока, содержащего преимущественно изобутен, очистку отмытого изобутенового потока от диметилового эфира путем ректификации с выводом в качестве дистиллята потока, содержащего диметиловый эфир и изобутен, а в качестве более высококипящего кубового остатка - очищенного изобутена, а в случае гетероазеотропной осушки изобутена совместно с очисткой изобутена от диметилового эфира расслаивание полученного дистиллята с выводом водного и углеводородного потока, а в качестве более высококипящего кубового остатка - очищенного изобутена, и характеризуется тем, что разложение метил-трет-бутилового эфира осуществляют при давлении, обеспечивающем сжиженное состояние веществ, и температуре 60-120°С, поток, полученный в качестве дистиллята ректификации отмытого изобутенового потока и содержащий диметиловый эфир и изобутен, или углеводородный поток, содержащий диметиловый эфир и полученный после расслаивания дистиллята гетероазеотропной осушки изобутена рециркулируют в зону реакции разложения метил-трет-бутилового эфира. Способ позволяет снизить образование диметилового эфира и повысить производительность установки. 9 табл., 2 ил.

Способ переработки изобутенсодержащей углеводородной смеси, содержащей преимущественно углеводороды С4, включающий взаимодействие содержащегося в ней изобутена с метанолом в присутствии кислого твердого катализатора в одной или нескольких зонах синтеза метилтретбутилового эфира с последующей отгонкой непрореагировавших углеводородов С4 из реакционной смеси, вывод в качестве более высококипящего остатка потока, содержащего метилтретбутиловый эфир, который полностью или частично подают в зону разложения эфира, разложение метилтретбутилового эфира в присутствии высококислого твердого катализатора, отгонку из продуктов реакции потока, содержащего преимущественно изобутен, метанол и меньшую часть неразложенного метилтретбутилового эфира, вывод из системы или рециркуляцию в зону разложения эфира оставшегося более высококипящего продукта, содержащего преимущественно метилтретбутиловый эфир, ректификацию отогнанного потока, содержащего преимущественно изобутен, метанол и меньшую часть неразложенного метилтретбутилового эфира, при которой отгоняют поток, содержащий преимущественно изобутен, а более высококипящий остаток, содержащий метанол и эфир, подвергают дополнительной ректификации при меньшем давлении, рециркуляцию полученного кубового продукта, содержащего преимущественно метанол в зону синтеза эфира, а дистиллята - в следующую после зоны разложения отгонную зону, извлечение водной экстракцией метанола из потока, содержащего преимущественно изобутен, очистку отмытого изобутенового потока от диметилового эфира путем ректификации с выводом в качестве дистиллята потока, содержащего диметиловый эфир и изобутен, а в качестве более высококипящего кубового остатка - очищенного изобутена, а в случае гетероазеотропной осушки изобутена совместно с очисткой изобутена от диметилового эфира расслаивание полученного дистиллята с выводом водного и углеводородного потока, а в качестве более высококипящего кубового остатка - очищенного изобутена, отличающийся тем, что разложение метилтретбутилового эфира осуществляют при давлении, обеспечивающем сжиженное состояние веществ и температуре 60-120°С, поток, полученный в качестве дистиллята ректификации отмытого изобутенового потока и содержащий диметиловый эфир и изобутен, или углеводородный поток, содержащий диметиловый эфир и полученный после расслаивания дистиллята гетероазеотропной осушки изобутена рециркулируют в зону реакции разложения метилтретбутилового эфира.

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТЕНА | 2002 |

|

RU2233259C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2003 |

|

RU2228923C1 |

| Способ одновременного получения сульфанилатида и дифенилмочевины | 1946 |

|

SU68785A2 |

| US 6100438 А, 08.08.2000 | |||

| СПОСОБ МАЛОИНВАЗИВНОГО ХИРУРГИЧЕСКОГО ЛЕЧЕНИЯ ПЕРЕЛОМОВ КОСТЕЙ ПЕРЕДНЕГО ПОЛУКОЛЬЦА ТАЗА | 2017 |

|

RU2669021C1 |

| Устройство для нанесения клея на изделия | 1983 |

|

SU1165479A1 |

| US 4447668 А, 08.05.1984 | |||

| DE 2928510 А1, 29.01.1989. | |||

Авторы

Даты

2008-03-20—Публикация

2005-11-16—Подача