Изобретение относится к технологии финишной обработки прецизионных пар трения, требующих высокого качества обработки при сохранении исходных размеров, например, направляющих высокоточных станков и приборов, деталей питающей аппаратуры дизельных двигателей.

Способ фрикционного латунирования для повышения долговечности и надежности деталей трения известен [1, с. 37]. Суть известного способа (аналог) заключается в том, что поверхность трения на телах вращения натирают латунным или бронзовым стержнем. После 3-4 проходов латунным стержнем контролируемые характеристики покрытия - его пористость и толщина - уже не изменяются.

Недостатком известного способа является большая пористость получающего покрытия, что снижает его эксплуатационные характеристики.

В качестве прототипа взят электрофрикционный способ латунирования [1, с. 43]. Способ включает в себя натирание поверхности трения медеосодержащим стержнем в присутствии технологической жидкости. При электрофрикционном способе к детали подводится отрицательный полюс, а к фрикционному стержню - положительный, оптимальная плотность тока 40 А/мм2. Отмечается, что электрофрикционные пленки имеют меньшую пористость, большую прочность сцепления с основным металлом, их “живучесть” при трении существенно выше.

Недостатком прототипа является сложность осуществления технологического процесса ввиду необходимости применения постоянного тока большей силы.

Технической задачей заявляемого решения является уменьшение пористости покрытия поверхности трения.

Поставленная задача достигается тем, что в известном способе финишной антифрикционной обработки, включающем натирание поверхности трения медеосодержащим стержнем в присутствии технологической жидкости, натирание медеосодержащим стержнем производится в ударно-вибрационном режиме, при этом энергия удара стержня не менее 0,5 Дж. Фрикционное латунирование ведут ударно-вибрационным способом с помощью, например, машины электрической ударной МЭУ-125 с энергией удара 0,5-0,7 Дж и углом наклона латунного стержня к обрабатываемой поверхности 45-60° при наличии той же технологической среды и шероховатости поверхности трения, что и в прототипе. При этом финишную антифрикционную обработку можно проводить в разных направлениях.

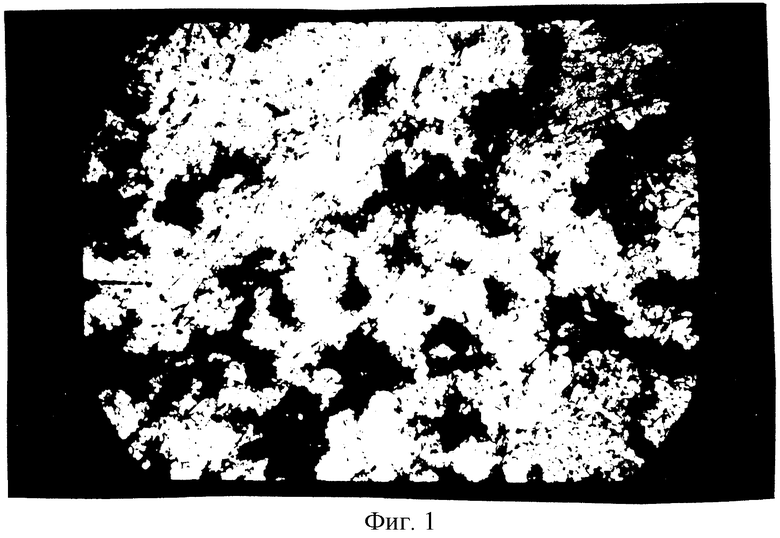

Фиг. 1 изображена поверхность обработки, полученная по известной технологии.

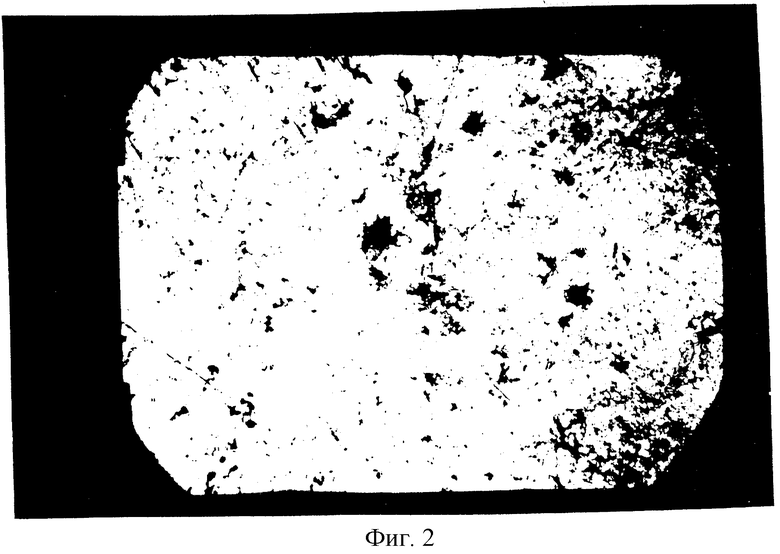

Фиг. 2 - поверхность обработки, полученная по предлагаемому способу.

Способ осуществляется следующим образом. Поверхность трения, при необходимости, предварительно обрабатывается каким-либо финишным способом таким образом, чтобы ее шероховатость находилась в пределах Ra=0,16-l,25 мкм. Далее поверхность обезжиривается, сушится и на нее наносится каким-либо способом, например кисточкой, технологическая среда. Составы технологических сред даны в [1]. Для легированных сталей - это смесь глицерина с 10% водным раствором соляной кислоты. Латунный стержень диаметром 4-8 мм, вставленный в шпиндель машины электрической ударной МЭУ-125 под углом 45-60°, прикасается к обрабатываемой поверхности. Диаметр стержня не имеет большого значения, т.к. обработка ведется его кромкой. При надавливании на стержень и одновременном включении ударной электрической машины возникают удары латунного стержня по обрабатываемой поверхности. Энергия удара составляет 0,5-0,7 Дж, частота 50 Гц, максимальный ход стержня 1,5 мм. При углах наклона латунного стержня, больших 60°, производительность обработки уменьшается. Частота ударов латунного стержня пропорционально влияет на производительность. При меньших (50 Гц) частотах производительность уменьшается, при больших - увеличивается. Однако для получения частот, больших 50 Гц, необходим специальный преобразователь частоты, что нецелесообразно, т.к. существующей производительности ~1,2÷1,5 см2/мин достаточно для производительной работы. Энергии удара 0,5÷0,7 Дж достаточно для образования качественного покрытия.

Ударно-вибрационная обработка вбивает латунь в выемки шероховатой поверхности, почти не оставляя в ней пор и пустот. Возможность вести обработку в разных направлениях также способствует уменьшению пористости получающегося покрытия.

Пример. Образец из стали ЗОХГСА (размеры 45×90×10 мм), имеющей твердость HRC 51, Rа=0,12-0,2 мкм подвергался финишной антифрикционной обработке по известному способу - путем вращения латунного стержня диаметром 4 мм вокруг своей оси и по предлагаемому способу. Предварительно образец обезжиривался этиловым спиртом. Технологическая среда в обоих случаях одинаковая: одна часть глицерина и три части 10% раствора соляной кислоты. Поверхность обработки в обоих случаях одинакова - 1 см2, время обработки также одинаково. Расчетное удельное давление латунного стержня на образец при его латунировании по известной технологии создавалось с помощью тарированной пружины, встроенной в специальное приспособление к сверлильному станку. На фиг.1 и 2 (увеличение ×350) показаны фотографии покрытия.

Как видно из фотографий, пористость покрытия, полученного по предлагаемому способу, существенно меньше.

Источник информации

1. Андреева А.Г. и др. Финишная антифрикционная безабразивная обработка как средство повышения срока службы машин и оборудования. // Долговечность трущихся деталей машин: Сборник науч. статей. Вып. №4 / Под. общ. ред. Д.Н.Гаркунова. - М.: Машиностроение, 1990. - С. 34-59.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФРИКЦИОННОГО ЛАТУНИРОВАНИЯ ПОВЕРХНОСТЕЙ ТРЕНИЯ | 2003 |

|

RU2258096C1 |

| СПОСОБ ФРИКЦИОННОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2008366C1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ТРЕНИЯ | 2000 |

|

RU2174904C1 |

| СПОСОБ ПРИТИРКИ ГЕРМЕТИЧНЫХ СОПРЯЖЕНИЙ | 2002 |

|

RU2233215C2 |

| Приспособление для финишной безабразивной антифрикционной обработки гильз цилиндров автомобилей и тракторов | 2022 |

|

RU2782487C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО И АНТИФРИКЦИОННОГО ПОКРЫТИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ДЕТАЛИ | 2014 |

|

RU2549810C1 |

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ДЕТАЛИ УЗЛА ТРЕНИЯ ДЛЯ ПРИДАНИЯ ЕЙ ИЗНОСОСТОЙКИХ И АНТИФРИКЦИОННЫХ СВОЙСТВ | 2006 |

|

RU2319790C1 |

| СПОСОБ ОБРАБОТКИ ГИЛЬЗЫ БЛОКА ЦИЛИНДРОВ С СОЗДАНИЕМ АНТИФРИКЦИОННОГО ПОКРЫТИЯ | 2013 |

|

RU2570683C2 |

| СПОСОБ ПРЕЦИЗИОННОГО ЛАТУНИРОВАНИЯ ДЕТАЛИ ТИПА ВТУЛКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339737C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СОЕДИНЕНИЯ ДЕТАЛЕЙ ТИПА "ЗОЛОТНИКОВАЯ ПАРА" | 2005 |

|

RU2293641C2 |

Изобретение относится к технологии финишной обработки прецизионных пар трения, требующих высокого качества обработки при сохранении исходных размеров, например, направляющих высокоточных станков и приборов, деталей питающей аппаратуры дизельных двигателей. Поверхность трения обезжиривается, сушится и на нее наносится каким-либо способом, например, кисточкой, технологическая среда. Латунный стержень устанавливают под углом 45-60° к обрабатываемой поверхности. При надавливании на стержень и одновременном включении ударной электрической машины возникают удары латунного стержня по обрабатываемой поверхности. Энергия удара составляет 0,5-0,7 Дж. В результате образуется качественное покрытие поверхности трения с наименьшей пористостью. 1 н.п. ф-лы, 2 ил.

Способ финишной антифрикционной обработки, включающий натирание поверхности трения медьсодержащим стержнем в технологической жидкости, отличающийся тем, что проводят ударно-вибрационное натирание поверхности с энергией удара 0,5 – 0,7 Дж и углом наклона стержня к обрабатываемой поверхности 45 -60° в разных направлениях.

| АНДРЕЕВА А.Г | |||

| и др | |||

| Финишная антифрикционная безобразивная обработка как средство повышения срока службы машин и оборудования | |||

| Долговечность трущихся деталей машин | |||

| Сборник научных статей | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Под общей ред | |||

| Д.Н.Гаркунова | |||

| - М.: Машиностроение, 1990, с.34-59 | |||

| СПОСОБ ФРИКЦИОННОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2008366C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОВЕРХНОСТИ ТРЕНИЯ | 1995 |

|

RU2100478C1 |

| Устройство для фрикционно-механического нанесения покрытия | 1975 |

|

SU616346A1 |

| Устройство для фрикционно-механического нанесения покрытий на внутренние поверхности крупногабаритных деталей | 1989 |

|

SU1677094A1 |

| Способ нанесения покрытий на проволоку | 1985 |

|

SU1258875A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2002 |

|

RU2209851C1 |

Авторы

Даты

2005-07-20—Публикация

2002-04-11—Подача