Изобретение относится к механической обработке металлов, а именно к финишной обработке, преимущественно к обработке прецизионных пар трения.

Известен способ финишной обработки [1]. Суть его состоит в том, что на одной из поверхностей трения путем натирания латунным или бронзовым стержнем в соответствующей технологической среде создают слой антифрикционного материала толщиной, не превышающей 1 мкм, который снижает силу трения, уменьшает износ и исключает схватывание подвижного соединения. Недостатком известного способа является то, что по мере износа поверхности трения слой латуни уменьшается и вышеуказанные положительные эффекты снижаются вплоть до полного их исчезновения.

В качестве прототипа взят "Способ струйно-абразивной обработки" [2]. На поверхности трения создают маслоемкий микрорельеф - масляные микроуглубления, для чего поверхность обрабатывают струей суспензии энергией 2800 - 3000 Дж с максимальным размером абразивных зерен 250 - 315 мкм. Одновременно в струю вводят антифрикционный порошок в количестве 10-30% от содержания абразива. Глубина микроуглублений для стали 40 ХЗМ2ФА (HRC 35 - 41) определяется по таблице и графику, имеющимся в [2]. Для сталей с другими механическими характеристиками существуют расчетные методы, позволяющие определить глубину микроуглублений в зависимости от массы зерна абразива и его скорости [3].

Недостатком прототипа является то, что толщина слоя нанесенного антифрикционного материала значительно меньше величины максимального износа поверхности трения, при этом отсутствует возможность его восстановления в процессе работы, как это и происходит в прецизионных парах трения. Поэтому эффективность антифрикционного слоя убывает по мере его износа.

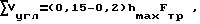

Технический результат достигается тем, что на поверхность трения воздействуют струей сжатого воздуха с абразивными частицами и на поверхности получают заданный микрорельеф с микроуглублениями, содержащими антифрикционный материал. Суммарный объем микроуглублений определяют из условия ,

,

где hmax - максимальная величина износа поверхности трения,

Fтр - площадь поверхности трения.

При меньшем значении возможна нехватка натираемого материала (латуни; бронзы) на весь срок службы прецизионной пары, при большем значении - возникает опасность снижения нагрузочной способности подвижного соединения узла. ГОСТ 24773-81 определяет значение площади, занятой микроуглублениями, в пределах 5-90% от общей площади трения. Для топливной аппаратуры надежная работа узлов трения получена при значении ∑Vугл, соответствующей вышеуказанному диапазону, что соответствует суммарной площади микроуглублений, равной примерно половине площади трения. Предельные значения площади поверхности трения, занятой микроуглублениями, составляют от 5 до 90% ее номинального значения и их влияние на надежность и долговечность топливной аппаратуры автором не исследовалось.

Способ осуществляется следующим образом.

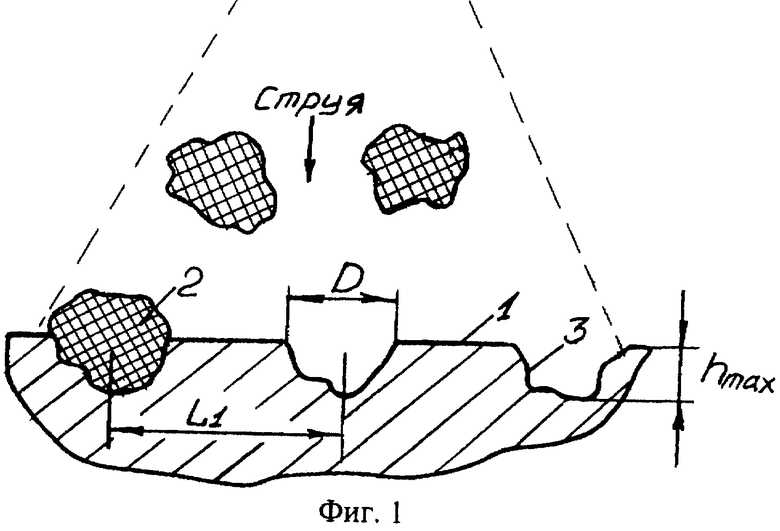

На обрабатываемую поверхность 1 детали (фиг. 1) направляют струю воздуха, несущую абразивные частицы 2, которые, ударяясь о поверхность, образуют микроуглубления 3, служащие в дальнейшем для размещения антифрикционного материала. Глубина микроуглублений hmax соответствует максимальному износу детали. Для легированных сталей с HRC 35-41 режимы струйно-абразивной обработки определяют по таблице и графику, приведенным в [2]. Максимальная глубина микроуглублений 15,3 мкм получается, если размер зерен абразива 250 - 315 мкм, а их скорость равна 150 - 160 м/с. Для сталей, имеющих другие механические характеристики, глубина микроуглублений может быть определена по методике, приведенной в [3].

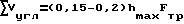

После струйно-абразивной обработки поверхность трения подвергают финишной антифрикционной безабразивной обработке, режимы которой указаны в таблице 1 [1, с. 36].

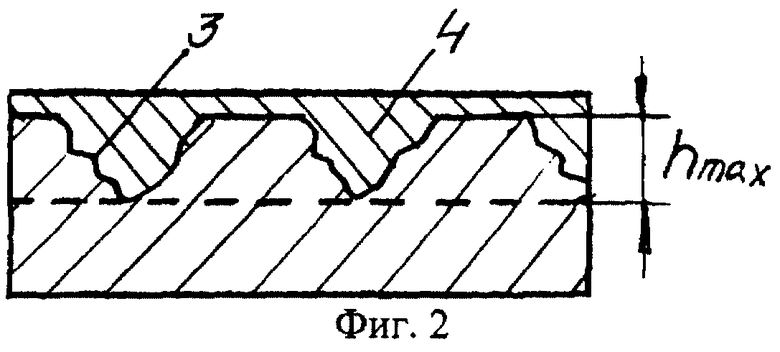

В процессе финишной антифрикционной безабразивной обработки антифрикционный материал 4 заполняет микроуглубления 3 (фиг. 2), чем и создается его запас на всю глубину износа.

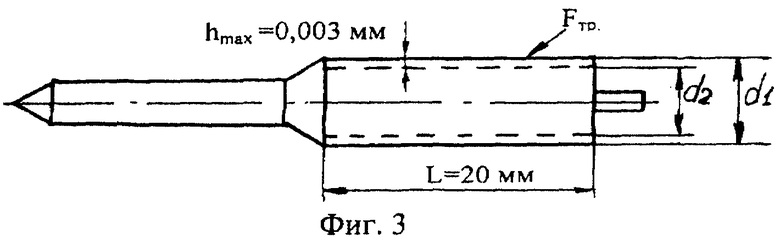

Пример. Игла распылителя форсунки двигателя автомобиля "КАМАЗ" (фиг. 3) была подвергнута финишной обработке по предложенному способу. Исходная твердость иглы HRC 60 - 64. После отпуска HRC 35 -40. В качестве абразива применялся электрокорунд с размером зерна 50 - 63 мкм, глубина микроуглублений после обработки составляла 3 - 4 мкм.

После снятия притиркой наплывов по краям микроуглублений, повторной термообработки до исходной твердости и обезжиривания спиртом поверхность трения иглы натирают латунным стержнем с выдержкой режимов, указанных в таблице.

Диаметральный рабочий зазор в паре игла - корпус распылителя составляет 4 - 5 мкм, при увеличении этого зазора до 10 - 12 мкм качество распыла топлива становится неудовлетворительным и распылитель подлежит замене. Поэтому в нижеприведенном расчете суммарного объема микроуглублений максимальный линейный (радиальный) износ иглы принят равным 3 мкм на радиус. Объем изнашиваемого металла на игле равен

VМ= πL((d1/2)2-(d2/2)2) = 1,13 мм3,

где L - длина рабочей части иглы;

d1 - исходный диаметр иглы (d1 = 6 мм);

d2 - диаметр изношенной иглы.

Приняв микроуглубление в виде конуса с основанием и глубиной, равными 3 мкм, получим объем одного микроуглубления, равный

Vугл.= (1/12)πD2hmax= 7,07• 10-9 мм3,

где D, hmax - диаметр основания и глубина микроуглубления.

Площадь поверхности трения равна

Fтр= πd1L = 377 мм2.

Общая площадь, занятая микроуглублениями, составляет примерно половину площади поверхности трения

∑Fугл= Fтр/2 = 188,5 мм2.

Площадь поверхности, приходящуюся на одно микроуглубление, определяют по формуле

Fугл= π(D/2)2 = 7,07•10-6 мм2.

Общее число микроуглублений на поверхности трения равно

n = ∑Fугл/Fугл= 2,666•107.

Средняя плотность микроуглублений равна S= Fтр/n = 14 мкм2.

Расстояние между осями микроуглублений L1 = 4,2 мкм.

Суммарный объем микроуглублений равен

∑Vугл= Vуглn = 0,19 мм2.

Коэффициент пропорциональности

k = ∑Vугл/Vм= 0,17.

С учетом того что микроуглубления имеют различную форму, принимаем коэффициент k = 0,15-0,2.

Т. о., предложенный способ позволяет получить микроуглубления с заданной глубиной и после финишной антифрикционной безабразивной обработки - создать запас антифрикционного материала на всю глубину износа прецизионной детали трения. Поверхность микроуглублений в начале работы детали занимает примерно половину общей поверхности трения. Запас латуни по глубине износа обеспечивает надежную работу пары трения на всем сроке ее службы. Испытания в течение 140 ч в углеводородном топливе показали, что покрытие, полученное финишной антифрикционной безабразивной обработкой, в три раза уменьшает изнашивание плунжера [1].

Источники информации, принятые во внимание:

1. Андреева А.Г. и др. Финишная антифрикционная безабразивная обработка как средство повышения срока службы машин и оборудования. // Долговечность трущихся деталей машин: Сборник науч. статей. Выпуск N 4 / Под. общ. ред. Гаркунова Д.Н. - М.: Машиностроение, 1990. - С. 34-59.

2. Авт.св. N 1569206 - способ струйно-абразивной обработки, B 24 C 1/00, БИ N 21, 1990.

3. Исупов М.Г. Создание частично-регулярного микрорельефа (ЧРМР) струйно-абразивной обработкой. // Известия ВУЗов. Машиностроение. - 1999.- N 4. - С. 58-61.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТРУЙНО-АБРАЗИВНЫЙ СПОСОБ СОЗДАНИЯ НА ПОВЕРХНОСТИ ТРЕНИЯ СМАЗОЧНЫХ МИКРОКАРМАНОВ | 2002 |

|

RU2283212C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ РЕГУЛЯРНОГО МИКРОРЕЛЬЕФА | 2002 |

|

RU2252131C2 |

| СПОСОБ ПРИТИРКИ ГЕРМЕТИЧНЫХ СОПРЯЖЕНИЙ | 2002 |

|

RU2233215C2 |

| СПОСОБ СТРУЙНО-АБРАЗИВНОГО ФОРМООБРАЗОВАНИЯ СМАЗОЧНЫХ МИКРОКАРМАНОВ | 2002 |

|

RU2283213C2 |

| СПОСОБ ПОДГОТОВКИ ПРИТИРА К РАБОТЕ | 2003 |

|

RU2287421C2 |

| СПОСОБ ФРИКЦИОННОГО ЛАТУНИРОВАНИЯ ПОВЕРХНОСТЕЙ ТРЕНИЯ | 2003 |

|

RU2258096C1 |

| Способ финишной обработки поверхности трения | 2020 |

|

RU2729242C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРЕЦИЗИОННЫХ ПАР ТРЕНИЯ | 1999 |

|

RU2172664C1 |

| СПОСОБ КОНТРОЛЯ ПРОЦЕСССА СТРУЙНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2004 |

|

RU2278019C2 |

| СПОСОБ ФИНИШНОЙ АНТИФРИКЦИОННОЙ ОБРАБОТКИ | 2002 |

|

RU2256725C2 |

Изобретение относится к механической обработке металлов, а именно к финишной обработке, преимущественно к обработке прецизионных пар трения. Технический результат достигается тем, что на обрабатываемую поверхность воздействуют струей сжатого воздуха с абразивными частицами и на поверхности получают заданный микрорельеф с микроуглублениями, заполненными антифрикционным материалом, при этом глубину микроуглублений получают равной величине максимального износа поверхности трения при их суммарном объеме, равном 0,15 - 0,2 от объема изнашиваемого металла детали. 3 ил., 1 табл.

Способ финишной обработки поверхности трения, при котором на обрабатываемую поверхность воздействуют струей сжатого воздуха с абразивными частицами и на поверхности получают заданный микрорельеф с микроуглублениями, содержащими антифрикционный материал, отличающийся тем, что глубину микроуглублений получают равной величине максимального износа (hmax) поверхности трения при их суммарном о6ъеме (∑Vугл), определенном из условия

где Fтр. - площадь поверхности трения, при этом указанные микроуглубления заполняют антифрикционным материалом.

| Способ струйно-абразивной обработки | 1986 |

|

SU1569206A1 |

| Способ обработки деталей дробью | 1987 |

|

SU1562112A1 |

| Способ гидроабразивной обработки деталей | 1977 |

|

SU1108003A1 |

| US 4706417, 17.06.1987 | |||

| US 4995198, 26.02.1991. | |||

Авторы

Даты

2001-10-20—Публикация

2000-04-13—Подача