Изобретение относится к грузоподъемным элементам, используемым в устройствах для перемещения и кантования штучных грузов, например реактивных снарядов.

Известны захваты для изделий (авт. свид. SU №495264, B 66 C 1/10, опубл. 1975 г., авт. свид. SU №787335, B 66 C 1/10, опубл. 1980 г.), содержащие навешиваемую проушиной на крюк грузоподъемного механизма С-образную скобу, нижняя часть которой является несущим элементом, и фиксатор положения изделия на несущем элементе.

Такие захваты не обеспечивают возможности транспортирования и кантования длинномерных грузов.

Наиболее близким к заявляемому и принятым в качестве прототипа является грузозахватное устройство для подъема и транспортирования цилиндрических грузов (авт. свид. SU №401627, В 66 С 1/30, опубл. 1973 г.), содержащее траверсу с элементами фиксации груза, установленную с возможностью поворота относительно скобы, имеющей узел соединения с подвеской подъемного устройства. Такое устройство содержит траверсу, на которой элементами фиксации закрепляется груз, что позволяет поднимать, транспортировать и кантовать длинномерный груз.

Однако область применения такого устройства ограничена, что объясняется ограничением длины кантуемого груза из-за необходимости прохождения груза при кантовании в проеме между осью поворота траверсы и узлом соединения скобы с подвеской подъемного устройства.

Кроме того, при транспортировании груза таким устройством изменяется пространственное положение груза из-за смещенного относительно центра тяжести устройства прикрепления скобы к траверсе.

Задачей предлагаемой группы изобретений является расширение области применения устройства без увеличения его габаритов за счет обеспечения возможности кантования груза, длина которого не зависит от расстояния между осью поворота траверсы и узлом соединения скобы с подвеской подъемного устройства, а также сохранения пространственного положения груза при его транспортировании.

Единым техническим результатом, достигаемым при осуществлении заявляемой группы изобретений, является обеспечение возможности кантования груза, длина которого не зависит от расстояния от оси поворота траверсы до узла соединения скобы с подвеской подъемного устройства, а также сохранения пространственного положения груза при его транспортировании.

Поставленная задача решается за счет усовершенствования устройства для транспортирования и кантования длинномерного груза, содержащего траверсу с элементами фиксации груза, установленную с возможностью поворота относительно скобы, имеющей узел соединения с подвеской подъемного устройства, имеющий точку подвеса, расположенную в вертикальной плоскости продольного сечения траверсы, проходящей через центр масс траверсы с грузом.

Усовершенствование в первом варианте заключается в том, что узел соединения с подвеской подъемного устройства расположен на одной ветви скобы, а траверса установлена на другой ветви скобы с возможностью поворота относительно оси, расположенной под углом к плоскости поперечного сечения траверсы.

Кроме того, устройство может быть снабжено узлами установки траверсы на ветви скобы, расположенными вдоль траверсы.

Кроме того, точка подвеса узла соединения траверсы с подвеской подъемного устройства может быть расположена в плоскости поперечного сечения траверсы, проходящей через центр масс траверсы с грузом, а ось поворота траверсы может пересекать линию, проходящую через точку подвеса и центр масс траверсы с грузом.

Кроме того, ось поворота траверсы может быть расположена в горизонтальной плоскости.

Расположение узла соединения с подвеской подъемного устройства на одной ветви скобы и установка траверсы на другой ветви скобы с возможностью поворота относительно оси, расположенной под углом к плоскости поперечного сечения траверсы, позволяет обеспечить возможность кантования длинномерного груза независимо от расстояния между осью поворота траверсы и узлом соединения скобы с подвеской подъемного устройства за счет отклонения длинномерного груза, закрепленного на траверсе, от узла соединения с подвеской подъемного устройства при кантовании относительно наклонной оси.

Снабжение устройства узлами установки траверсы на ветви скобы, расположенными вдоль траверсы, позволяет менять положение оси поворота траверсы, что необходимо для настройки устройства перед его работой в зависимости от расположения центра масс траверсы с грузом и необходимого угла кантования для обеспечения отклонения длинномерного груза, закрепленного на траверсе, от узла соединения с подвеской подъемного устройства при кантовании.

Расположение точки подвеса узла соединения траверсы с подвеской подъемного устройства в плоскости поперечного сечения траверсы, проходящей через центр масс траверсы с грузом, и расположение оси поворота траверсы с возможностью пересечения линии, проходящей через точку подвеса и центр масс траверсы с грузом, позволяет обеспечить горизонтальное уравновешенное положение траверсы с длинномерным грузом при транспортировании до и после кантования.

Расположение оси поворота траверсы в горизонтальной плоскости обеспечивает изменение на 180° положения элементов фиксации груза при его кантовании на 180°.

Усовершенствование во втором варианте заключается в том, что узел соединения с подвеской подъемного устройства расположен на одной ветви скобы, а траверса установлена на другой ветви скобы с возможностью поворота относительно оси, расположенной с наклоном вниз от соединения ветвей скобы к траверсе.

Кроме того, устройство во втором варианте может быть снабжено узлами установки траверсы на ветви скобы, расположенными вдоль траверсы.

Кроме того, во втором варианте устройства точка подвеса узла соединения траверсы с подвеской подъемного устройства и ось поворота траверсы могут быть расположены в плоскости поперечного сечения траверсы, проходящей через центр масс траверсы с грузом.

Расположение узла соединения с подвеской подъемного устройства на одной ветви скобы и установка траверсы на другой ветви скобы с возможностью поворота относительно оси, расположенной с наклоном вниз от соединения ветвей скобы к траверсе, позволяет обеспечить возможность кантования длинномерного груза независимо от расстояния между осью поворота траверсы и узлом соединения скобы с подвеской подъемного устройства за счет отклонения длинномерного груза, закрепленного на траверсе, от узла соединения с подвеской подъемного устройства при кантовании относительно наклонной оси ветви.

Снабжение устройства во втором варианте узлами установки траверсы на ветви скобы, расположенными вдоль траверсы, позволяет так же, как в первом варианте, менять положение оси поворота траверсы, что необходимо для настройки устройства перед его работой в зависимости от расположения центра масс траверсы с грузом и необходимого угла кантования для обеспечения отклонения длинномерного груза, закрепленного на траверсе, от узла соединения с подвеской подъемного устройства при кантовании.

Расположение точки подвеса узла соединения траверсы с подвеской подъемного устройства и оси поворота траверсы в плоскости поперечного сечения траверсы, проходящей через центр масс траверсы с грузом, позволяет обеспечить горизонтальное, уравновешенное положение траверсы с длинномерным грузом при транспортировании до и после кантования.

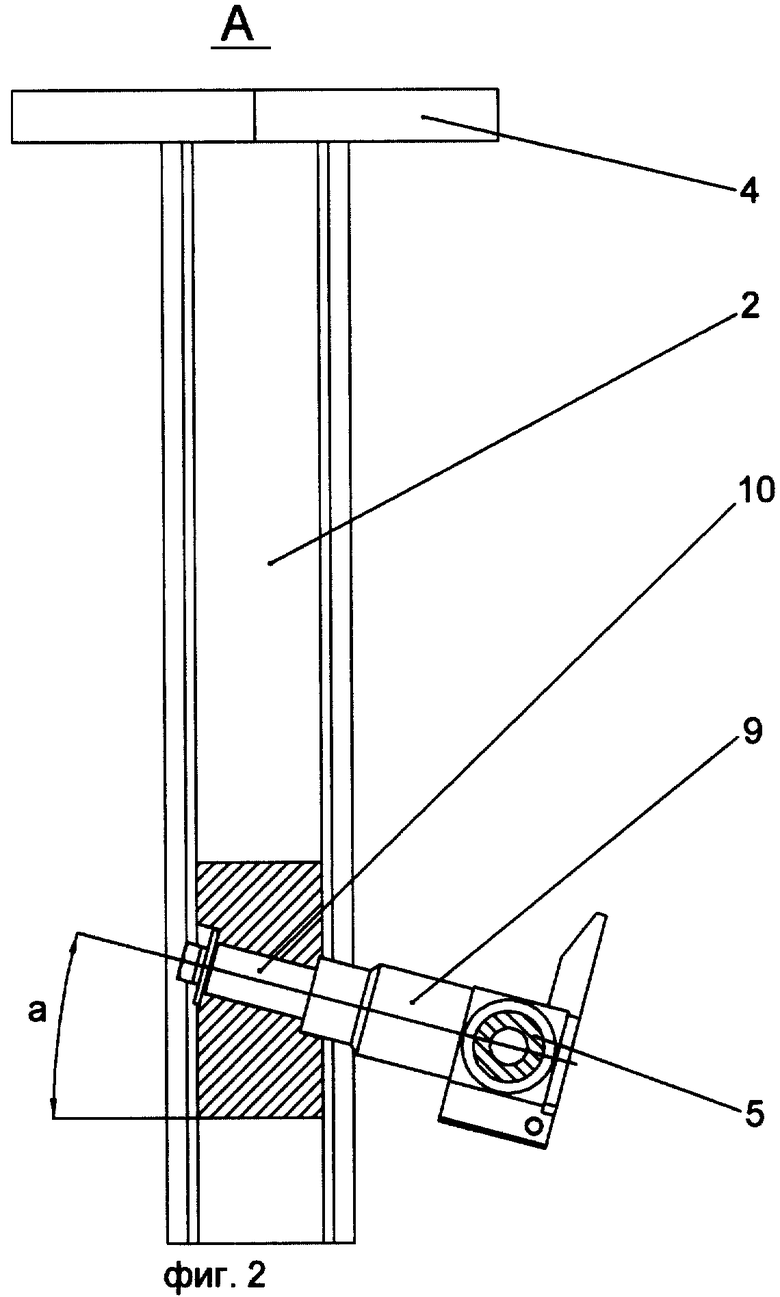

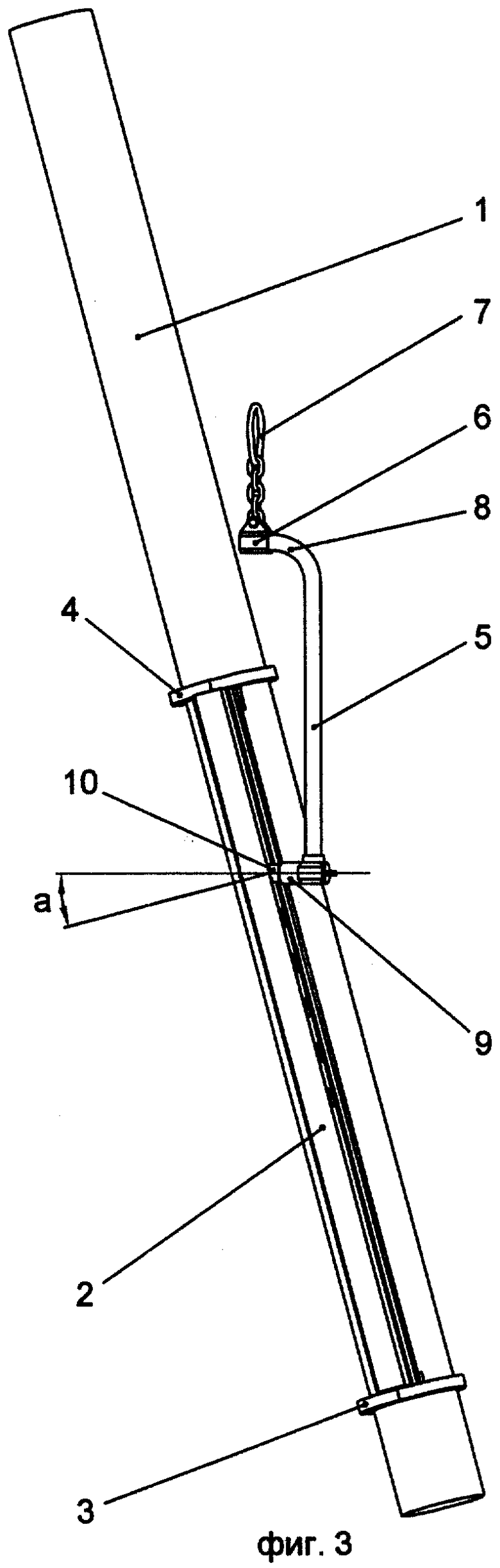

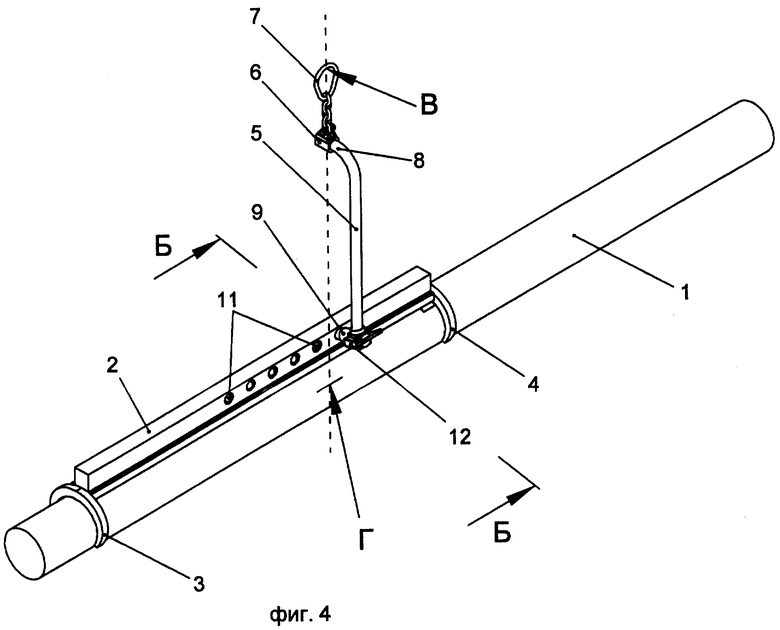

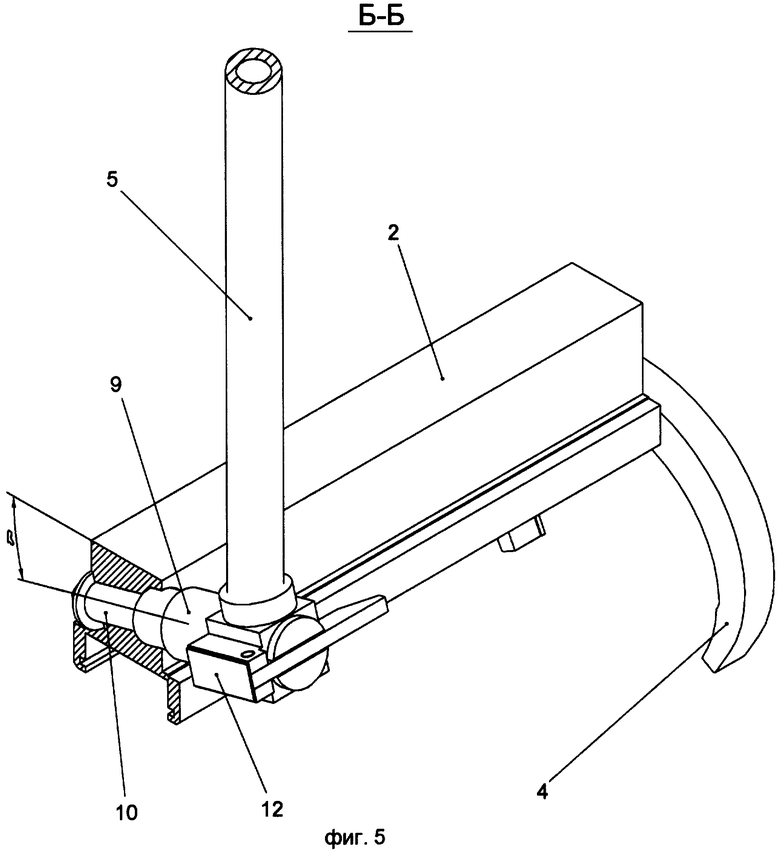

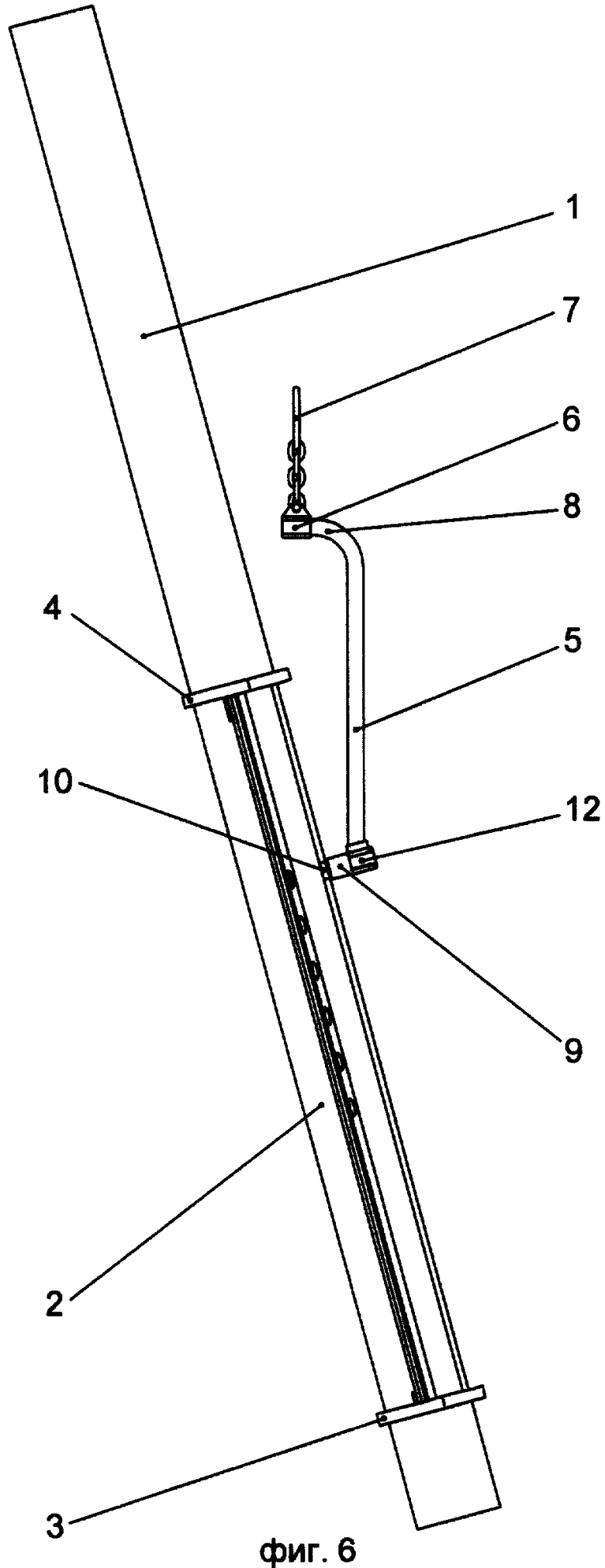

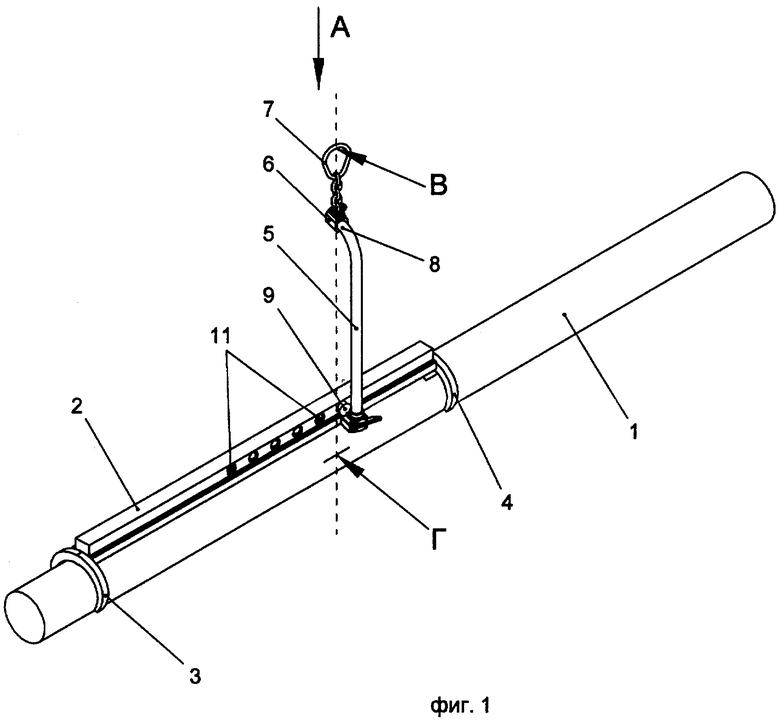

Изобретение поясняется чертежами, где на фиг.1 изображено заявляемое устройство (первый вариант) в положении транспортирования длинномерного груза, на фиг.2 - вид по стрелке А на фиг.1, на фиг.3 - устройство (первый вариант) в положении кантования (при прохождении грузом верхней точки), на фиг.4 изображено заявляемое устройство (второй вариант) в положении транспортирования длинномерного груза, на фиг.5 - разрез Б-Б на фиг.4), на фиг.6 - устройство (второй вариант) в положении кантования (при прохождении грузом верхней точки).

Устройство для транспортирования и кантования длинномерного груза 1 в первом и втором вариантах содержит траверсу 2 с элементами 3 и 4 фиксации груза 1, установленную с возможностью поворота относительно скобы 5. Скоба 5 имеет узел 6 соединения с подвеской 7 подъемного устройства (не показано), имеющей точку подвеса B, расположенную в вертикальной плоскости продольного сечения траверсы 2, проходящей через центр масс Г траверсы 2 с грузом 1. Узел 6 соединения с подвеской 7 расположен на одной ветви 8 скобы 5, а траверса 2 установлена на другой ветви 9 скобы 5.

В первом варианте траверса 2 имеет возможность поворота относительно оси 10, расположенной, например (фиг.2), в горизонтальной плоскости под углом α к плоскости поперечного сечения траверсы 2.

Величина угла α определяется в зависимости от поперечных габаритов груза 1 с траверсой 2 и узла 6 соединения с подвеской 7 из условия отклонения длинномерного груза 1, закрепленного на траверсе 2, от узла 6 соединения с подвеской 7 подъемного устройства при кантовании относительно оси 10 (фиг.3).

В приведенных вариантах устройство снабжено узлами (отверстиями) 11 установки траверсы 2 на ветви 9 скобы 5, расположенными вдоль траверсы 2.

Для обеспечения горизонтального, уравновешенного положения траверсы 2 с длинномерным грузом 1 при транспортировании до и после кантования точка В подвеса узла 6 соединения траверсы 2 с подвеской 7 расположена в плоскости поперечного сечения траверсы 2, проходящей через центр масс Г траверсы 2 с грузом 1, а ось 10 поворота траверсы 2 пересекает прямую, проходящую через точку подвеса В и центр масс Г траверсы 2 с грузом 1.

Во втором варианте траверса 2 установлена на ветви 9 скобы 5 и имеет возможность поворота относительно оси 10, расположенной с наклоном вниз от соединения 12 ветвей 8 и 9 скобы 5 к траверсе 2, образуя угол β с горизонтальной плоскостью.

Величина угла β определяется в зависимости от поперечных габаритов груза 1 с траверсой 2 и узла 6 соединения с подвеской 7 из условия отклонения длинномерного груза 1, закрепленного на траверсе 2, от узла 6 соединения с подвеской 7 подъемного устройства при кантовании относительно оси 10 (фиг.6).

Во втором варианте для обеспечения горизонтального уравновешенного положения траверсы 2 с длинномерным грузом 1 при транспортировании до и после кантования точка В подвеса узла 6 соединения траверсы 2 с подвеской 7 и ось 10 поворота траверсы 2 расположены в плоскости поперечного сечения траверсы 2, проходящей через центр масс Г траверсы 2 с грузом 1.

Устройство для транспортирования и кантования длинномерного груза 1 в первом и втором вариантах работает следующим образом.

Ось 10 устанавливают в одном из отверстий 11 траверсы 2 в зависимости от расположения центра масс Г траверсы с грузом и необходимого угла кантования. Например, для сохранения горизонтального положения груза 1 при транспортировании точка В подвеса узла 6 соединения траверсы 2 с подвеской 7 располагается в плоскости поперечного сечения траверсы 2, проходящей через центр масс Г траверсы 2 с грузом 1, а ветвь 9 скобы 5 устанавливается в отверстии 11 траверсы 2, в котором ось 10 поворота траверсы 2 пересекает прямую, проходящую через точку подвеса В и центр масс Г траверсы 2 с грузом 1.

Подвеска 7 навешивается на крюк подъемного устройства (не показано). Элементами 3 и 4 груз 1 фиксируется на траверсе 2. Подъемным устройством (не показано) производится транспортирование груза 1. Для кантования груза 1 траверса 2 вместе с зафиксированным на ней длинномерным грузом 1 поворачивается относительно оси 10 (в приведенном на фиг.1-3 первом варианте против часовой стрелки, во втором варианте на фиг.4-6 направление вращения не имеет значения).

В первом варианте за счет расположения оси 10 под углом α длинномерный груз 1, закрепленный на траверсе 2, отклоняется от узла 6 соединения с подвеской 7 (точка В подвеса узла 6 соединения траверсы 2 с подвеской 7 располагается в плоскости поперечного сечения траверсы 2, проходящей через центр масс Г траверсы 2 с грузом 1) на величину, превышающую поперечный габарит груза 1 с траверсой 2, и свободно проходит мимо узла 6 соединения с подвеской 7, независимо от длины груза 1 и расстояния между осью 10 поворота траверсы 2 и узлом 6 соединения скобы 5 с подвеской 7 (фиг.3). При этом в случае расположения оси 10 в горизонтальной плоскости, при кантовании на 180° положение элементов 3 и 4 фиксации груза 1 изменяется относительно горизонтальной оси на 180°.

Во втором варианте при кантовании за счет расположения оси 10 под углом β длинномерный груз 1, закрепленный на траверсе 2, отклоняется от узла 6 соединения с подвеской 7 (точка В подвеса узла 6 соединения траверсы 2 с подвеской 7 располагается в плоскости поперечного сечения траверсы 2, проходящей через центр масс Г траверсы 2 с грузом 1) на величину, превышающую поперечный габарит груза 1 с траверсой 2 и свободно проходит мимо узла 6 соединения с подвеской 7, независимо от величины длины груза 1 и расстояния между осью 10 поворота траверсы 2 и узлом 6 соединения скобы 5 с подвеской 7 (фиг.6).

Таким образом, в первом и втором вариантах исполнения обеспечивается возможность транспортирования и кантования длинномерного груза независимо от расстояния между осью 10 поворота траверсы 2 и узлом 6 соединения скобы 5 с подвеской 7, что позволяет расширить область применения устройства без увеличения его габаритов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО С РЕГУЛИРУЕМОЙ В ЗАВИСИМОСТИ ОТ ПОЛОЖЕНИЯ ЦЕНТРА МАСС ГРУЗА ТОЧКОЙ ПОДВЕСА | 2007 |

|

RU2344986C1 |

| Траверса для кантования железобетонных изделий | 1981 |

|

SU1134523A1 |

| Внешняя подвеска вертолета для крупногабаритного груза (варианты) | 2022 |

|

RU2790300C1 |

| СПОСОБ КАНТОВАНИЯ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ГРУЗОВ | 2020 |

|

RU2742665C1 |

| КОНСОЛЬНАЯ ТРАВЕРСА | 1991 |

|

RU2025446C1 |

| Грузоподъемная траверса | 1980 |

|

SU931662A1 |

| Устройство для кантования и загрузки многоместного транспортно-пускового контейнера в вертикальную пусковую установку | 2022 |

|

RU2788549C1 |

| УСТРОЙСТВО ДЛЯ МОНТАЖА КОНСТРУКЦИЙ ЛЕТАТЕЛЬНЫМ АППАРАТОМ | 1998 |

|

RU2176011C2 |

| КАНТОВАТЕЛЬ | 2009 |

|

RU2392216C1 |

| ТРАВЕРСА ГОРИЗОНТАЛЬНОЙ СТЫКОВКИ, БЛОК ЗАДАНИЯ НАГРУЗКИ МЕХАНИЗМА БАЛАНСИРОВКИ ТРАВЕРСЫ, БЛОК КОМПЕНСАЦИИ ВЕКТОРА НАГРУЗКИ МЕХАНИЗМА БАЛАНСИРОВКИ ТРАВЕРСЫ, СПОСОБ НАСТРОЙКИ БАЛАНСИРОВКИ ТРАВЕРСЫ | 2008 |

|

RU2374164C1 |

Изобретение относится к грузоподъемным элементам, используемым в устройствах для перемещения и кантования штучных грузов, например реактивных снарядов. Устройство для транспортирования и кантования длинномерного груза содержит траверсу с элементами фиксации груза, установленную с возможностью поворота относительно скобы. Скоба имеет узел соединения с подвеской подъемного устройства с точкой подвеса, расположенной в вертикальной плоскости продольного сечения траверсы, проходящей через центр масс траверсы с грузом. В первом варианте узел соединения с подвеской подъемного устройства расположен на одной ветви скобы, а траверса установлена на другой ветви скобы с возможностью поворота относительно оси, расположенной под углом к плоскости поперечного сечения траверсы. Во втором варианте узел соединения с подвеской подъемного устройства расположен на одной ветви скобы, а траверса установлена на другой ветви скобы с возможностью поворота относительно оси, расположенной с наклоном вниз от места соединения траверсы с ветвью скобы. Технический результат заключается в обеспечении возможности кантования груза, длина которого не зависит от расстояния между осью поворота траверсы и узлом соединения скобы с подвеской подъемного устройства, а также сохранения пространственного положения груза при его транспортировании. 2 н. и 5 з.п. ф-лы, 6 ил.

| 0 |

|

SU401627A1 | |

| Захват для изделий | 1979 |

|

SU787335A1 |

| Захват для деталей с центральным отверстием | 1973 |

|

SU495264A1 |

| ЗАХВАТ-КАНТОВАТЕЛЬ ДЛЯ ГРУЗОВ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 0 |

|

SU388994A1 |

| US 3897969, 05.08.1975 | |||

| US 3958824, 25.05.1976 | |||

| DE 19539385, 30.04.1997. | |||

Авторы

Даты

2005-07-27—Публикация

2004-01-08—Подача