(5) ГРУЗОПОДЪЕМНАЯ ТРАВЕРСА

| название | год | авторы | номер документа |

|---|---|---|---|

| Захватное устройство для облицовочных плит | 1976 |

|

SU600068A1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО С РЕГУЛИРУЕМОЙ В ЗАВИСИМОСТИ ОТ ПОЛОЖЕНИЯ ЦЕНТРА МАСС ГРУЗА ТОЧКОЙ ПОДВЕСА | 2007 |

|

RU2344986C1 |

| Грузозахватное устройство | 1990 |

|

SU1736904A1 |

| Грузозахватное устройство | 1988 |

|

SU1588688A1 |

| Грузозахватное устройство | 1990 |

|

SU1751139A1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО | 1990 |

|

RU2009978C1 |

| Консольная траверса | 1980 |

|

SU992383A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ТРАНСПОРТНО-ПУСКОВОГО КОНТЕЙНЕРА В ПУСКОВУЮ УСТАНОВКУ КОРАБЛЯ | 2000 |

|

RU2176610C1 |

| Консольная траверса | 1983 |

|

SU1167138A1 |

| Грузозахватное устройство | 1973 |

|

SU596529A1 |

I

Изобретение относится к грузо.подъемным устройствам, используемым для строповки длинномерных грузов, в частности, распределительных и коленчатых валов и может быть использовано в различных отраслях народного хозяйства.

Известна грузоподъемная траверса, содержащая базовую раму, шарнирно соединенные с ней коромысла, к ко торым прикреплены грузозахватные органы, и гибкую подвеску траверсы }.

Недостатком известной траверсы является снижение ее функциональных возможностей.

Цель изобретения - расширение функциональных возможностей траверсы.

Поставленная цель достигается тем,что базовая рама снабжена упорами для ограничения перемещения каждого коромысла, имеющими рабочие грани, одна из которых расположена вертикально, а другая - под тупым углом

К ней и ориентирована в сторону поперечной оси траверсы, при этом вершина тупого угла расположена на горизонтальной оси, проходящей через оси шарниров соединения рамы с коромыслами, причем базовая рама и коромысла снабжены шарнирно эак эепленными на них сверху серьгами разной длины для связи с указанной гибкой подвеской траверсы, а дли10ны серег определяются соотношением

с b + a-cos ,

где с - длина серьги коромысла;

b - длина серьги базовой рамы;

15 а - расстояние от оси соединения коромысла с базовой рамой до центра шарнира соединения подвески с коромыслом в крайнем его положении;

20 oL - угол между ветвйми подвески. Кроме того, для фиксации коромысел в разных положениях базовая рама и коромысла выполнены с соосными от39

верстиями и снабжены съемным фиксатором для соединения указанных элементов.

Траверса обеспечивает работу на максимальном, промежуточном и минимальном рабочем размере.

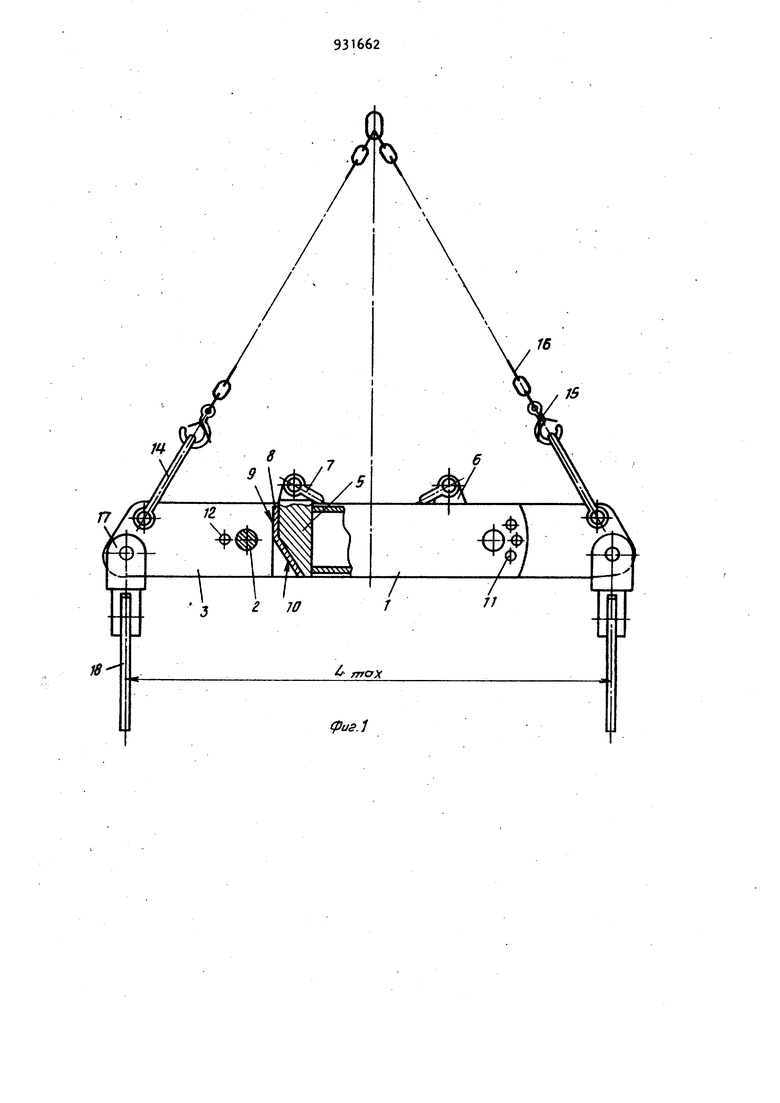

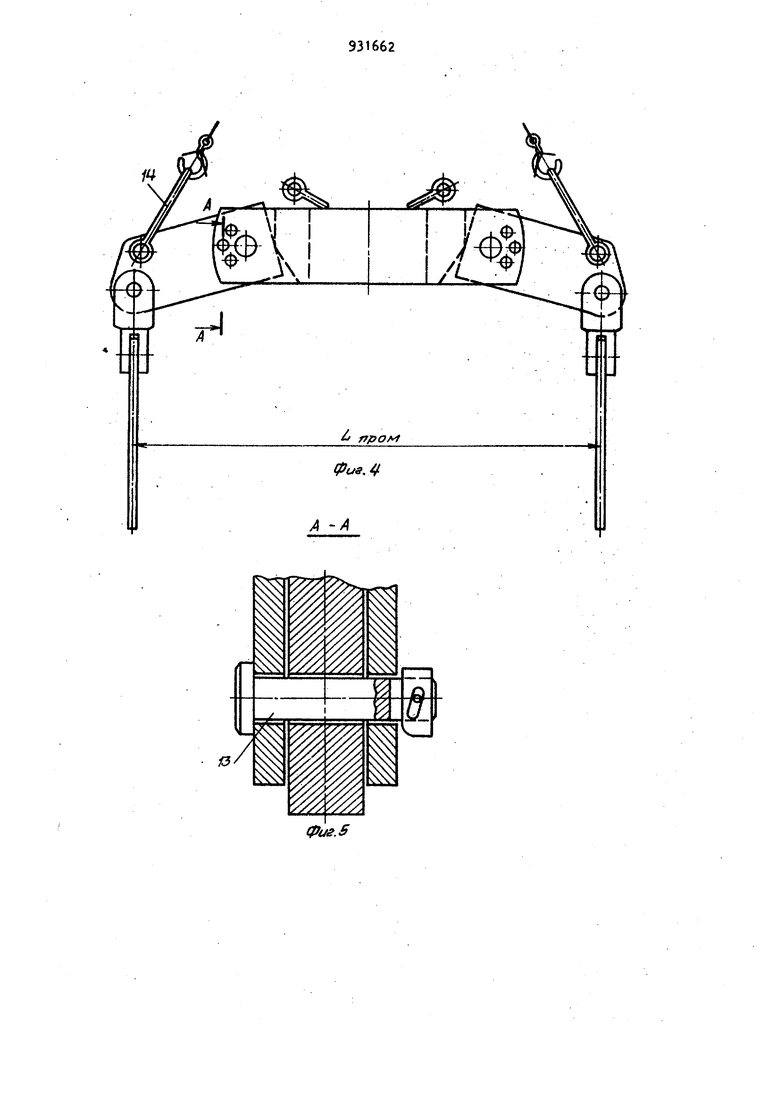

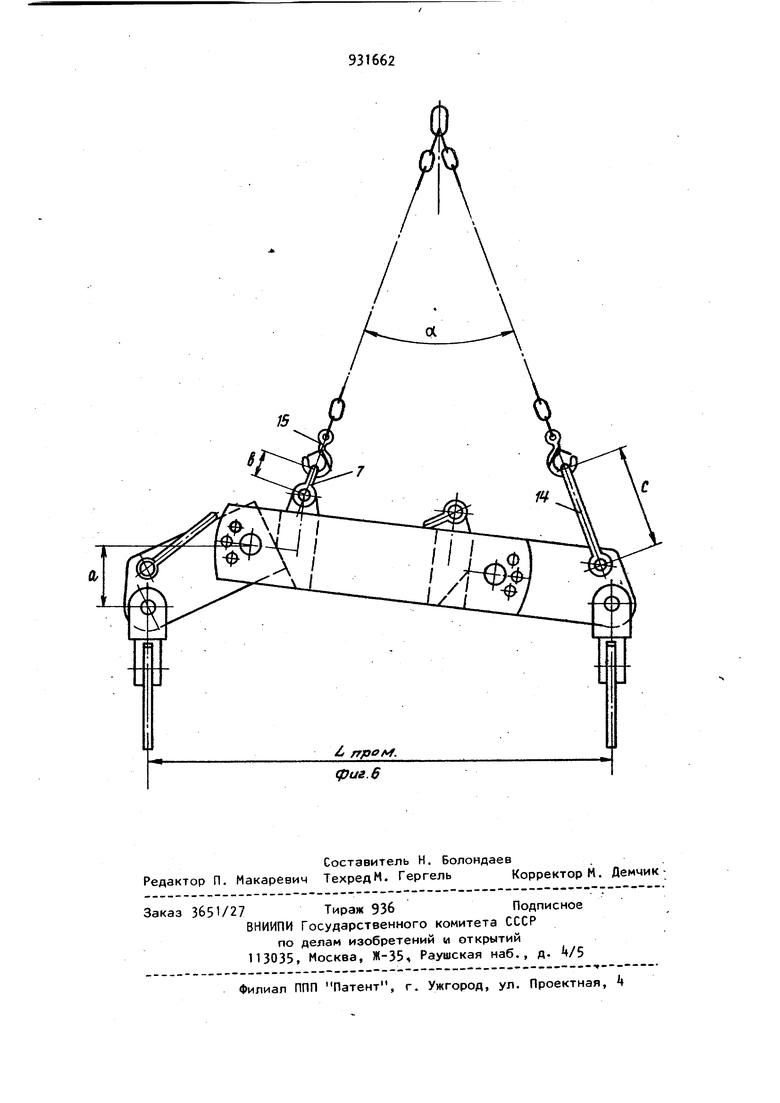

На фиг. 1 изображена траверса с максимальным рабочим размером, общий вид; на фиг. 2 - то же, вид в плане; на фиг. 3 траверса с минимальным рабочим размером, общий вид; на фиг. k - траверса с промежуточным рабочим размером при симметричном расположении коромысел,-общий вид;

на фиг. 5 - разрез А-А на фиг. if; на фиг. 6 - траверса с промежуточным рабочим размером при несимметричном расположении коромысел, общий вид.

Грузоподъемная траверса состоит из базовой рамы 1, поворотных установленных на осях 2 по обе стороны коромысел 3. Базовая рама содержит два несущих листа 4, соединенных между собой прокладками 5- В верхней части прокладок выполнены проушины 6, с которыми шарнирно соединены малые серьги 7. а во внутренней части рамы на прокладках 5 установлены упоры 8, боковые грани которых соответственно 9 и 10 выполнены в виде тупого угла, служащие рабочими упорами для нижнего и верхнего положения коромысел. На концевых участках базовой рамы 1, выполнены в поперечном направлении сквозные отверстия 11, а в коромыслах смежные им соответственно отверстия 12, которые взаимодействуют между собой посредством съемного фиксатора 13К верхней части коромысел 3 присоединены шарнирно серьги , которые вместе с малыми серьгами 7 базовой рамы 1 захватываются крюками 15 уз ла 16 подвеса и навешиваются на грузоподъемный кран. В нижней части коромысел установлены шарнирно подвески 17, к которым в перпендикулярном направлении подвешены шарнирно пластинчатые захватные крюки 18 со скобами.

Траверса работает следующим образом.

Для строповки длинномерного груза с максимальным расстоянием мест подхвата (фиг. 1) серьги 1 захватываются крюками 15 узла 16 подвеса. При подъеме грузоподъемным краном коромысла устанавливаются в горизон

624

тальное положение и тыльной гранью, располагаясь вертикально, упираются в вepтиf aльнyю рабочую грань 9 упора 8. Захватными крюками 18 производится

5 подхват груза в поперечном направлении и от разворота транспортируемый груз удерживается за скобы длинными проволочными клюшками или другими способами.

О Для строповки длинномерного груза с минимальным расстоянием мест подх вата (фиг. 4) крюки 15 узла 1б подвеса захватывают малые серьги 7 базовой рамы. При подъеме траверсы грузоподъемным краном, коромысла 3 поворачиваются на осях 2 до крайнего .нижнего положения, ограниченного скошенной рабочей гранью ю упора 8, с которым взаимодействует тыльная грань

0 коромысла 3, устанавливаясь наклонно.

Для строповки длинномерного груза с промежуточными расстояниями мест подхвата при симметричном взаиморасположении -коромысел (фиг. 5) их отверстия 12 совмещаются со смежными отверстиями 11 на концевых участках базовой рамы и стопорятся фиксаторами 13. При этом крюки 15 узла 16 подвеса захватывают за серьги 14 коромысел .

Для строповки длинномерного груза с промежуточными расстояниями мест подхвата при не симметричном расположении коромысел в крайних верхнем и нижнем положениях (фиг. 7) одним крюком 15 узла 16 подвеса захватывают малую серьгу 7 базовой рамы, а вторымсерьгу 14 противоположного коромысла. В этом.случае одно коромысло устанавливается в крайнем верхнем горизон-тальном положении, второе - в крайнем нижнем наклонном и груз примет наклонное положение.

Чтобы установить груз в горизонтальное положение серьги 7 и 14 выполнены различной длины.

Применение грузоподъемной траверсы при строповке с подин нагревательных печей горячих грузов, например, крупных распределительных и коленчатых валов, в пооперационном технологическом процессе, когда после изготовления очередного кривошипа вал по длине изменяется в размерах и для - каждого последующего нетэбходима быстрая настройка, траверса позволяет повысить производительность транспортнозахватных операций более чем в три

оаза, снизить температурные потери вспомогательного времени и обеспечить улучшение качества обработки.

Формула изобретения

для связи с указанной гибкой подвеской траверсы, а длины серег определяются соотношением

с b + a-cos ,

где с - длина серьги коромысла;

b - длина серьги базовой рамы; а - расстояние от оси соединения ко)омысла с базовой рамой до центра шарнира соединения подвески с коромыслом в крайнем нижнем его положении; Об - угол между ветвями подвески.

2, Траверса по п. 1, о т л и ч аю щ а я. с я тем, что, с целью фик-.. сации коромысла в разных положениях, базовая рама и коромысла выполнены с соосными отверстиями и снабжены съемным фиксатором для соединения указанных элементов.

Источники информации, принятые во внимание при экспертизе

(прототип).

/

ffpOf

Фиа,4

А А

Авторы

Даты

1982-05-30—Публикация

1980-12-10—Подача