Изобретение относится к прокатному производству, конкретнее, к горячей сортовой прокатке, и может быть использовано при изготовлении полос с круглыми утолщениями по кромкам, в частности заготовок дверных петель автомобилей.

Для изготовления звеньев дверных петель автомобилей используют горячекатаные полосы с круглыми утолщениями по кромкам. Калиброванные горячекатаные полосы с круглыми утолщениями по кромкам разрезают по продольной оси симметрии и затем делят в поперечном направлении на заготовки дверных петель.

Известны способы прокатки полосовых профилей с круглыми утолщениями по кромкам для изготовления подвижного звена дверной петли автомобиля. Способ предусматривает нагрев полосы и ее обжатие по толщине за 9 проходов в горизонтальных валках с калибрами [1].

Недостатки известных способов состоят в том, что прокатанная полоса имеет дефекты на круглых утолщениях по кромкам в виде невыполнения профиля. В результате снижается качество готового проката.

Известен также способ горячей прокатки полосы с круглыми утолщениями по кромкам, включающий ее многопроходное обжатие по толщине в горизонтальных валках с калибрами: черновых, предчистовом и чистовом. Прокатку в горизонтальных валках с калибрами ведут до получения конечной толщины полосы [2].

Недостатки известного способа состоят в том, на круглых утолщениях кромок имеет место невыполнение профиля. Это приводит к снижению точности полос с круглыми утолщениями по кромкам.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ прокатки полосы с круглыми утолщениями по кромкам, включающий ее многопроходное обжатие по толщине в горизонтальных валках с калибрами, по которому при достижении отношения ширины полосы к ее толщине, равного 15-19, полосу обжимают по ширине в вертикальных валках с калибром со степенью обжатия 1,2-2,2%, после чего ее вновь обжимают в горизонтальных валках с калибрами до конечной толщины [3].

Недостаток известного способа состоит в том, что после обжатия в горизонтальных валках с калибрами до конечной толщины имеет место невыполнение профиля круглых утолщений по кромкам. Происходит это в результате смещений полосы от оси прокатки, неравомерности температурного поля полосы, износа калибров валков предчистовой клети. Снижение точности круглых утолщений по кромкам приводит к повышенной отбраковке горячекатаных полос.

Техническая задача, решаемая изобретением, состоит в повышении точности круглых утолщений по кромкам и снижению отбраковки горячекатаных полос.

Для решения указанной технической задачи в известном способе прокатки полосы с круглыми утолщениями по кромкам, включающем ее многопроходное обжатие по толщине в горизонтальных валках с калибрами, согласно предложению в последнем проходе полосу обжимают с формированием заусенцев на круглых утолщениях, с вытяжкой средней ее части, равной 1,13-1,19, и с вытяжкой круглых утолщений, равной 1,20-1,27.

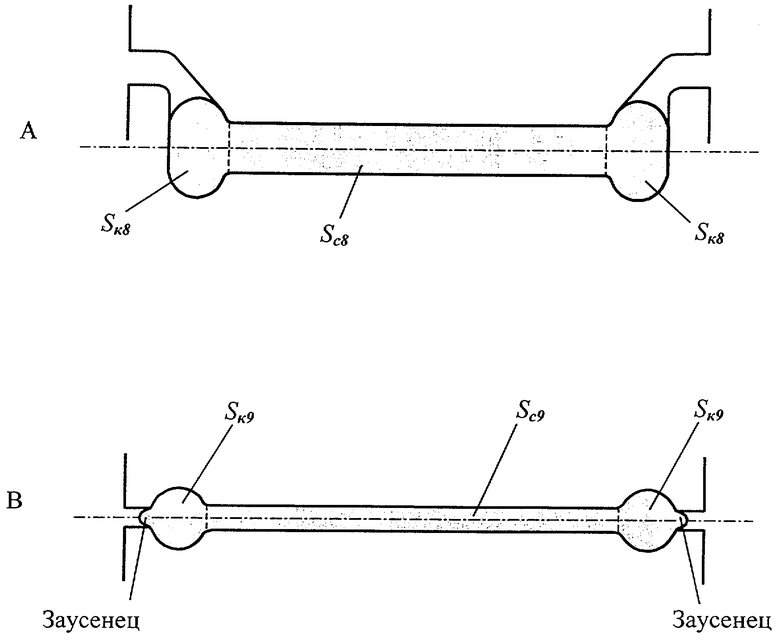

На чертеже показана последовательность изменения поперечного сечения полосы с круглыми утолщениями по кромкам в предпоследнем (А) и последнем (В) проходах при реализации предложенного способа.

Сущность изобретения состоит в следующем. В реальном технологическом процессе прокатки настройка и калибровка последней (чистовой) клети стана сама по себе не обеспечивает высокой точности готовой полосы: неизбежные смещения полосы с линии прокатки, нарушение размеров и формы калибров предпоследней клети вследствие износа, неравномерность температурного поля полосы приводят к искажению размеров круглых утолщений. Чтобы исключить влияние возмущающих факторов на точность размеров круглых утолщений, их обжатие ведут с заведомым переполнением периферийных участков калибра и образованием продольных заусенцев. За счет того что коэффициент вытяжки на этих участках λк=1,20-1,27 превышает коэффициент вытяжки в средней части полосы λс=1,13-1,19, появляется "излишний" металл, который вытесняется из калибров на свободные поверхности профиля в разъем валков в виде заусенцев. Более интенсивное обжатие круглых утолщений перекрывает действие возмущающих факторов, благодаря чему повышается точность размеров полосы. Продольные заусенцы впоследствии механически удаляют при разделении калиброванного профиля на заготовки дверных петель.

Экспериментально установлено, что при коэффициенте вытяжки в средней части полосы λс<1,13 не обеспечивается необходимая точность плоского элемента профильной полосы. Если же λс>1,19, то полоса теряет устойчивость в последнем проходе и принимает искривленную форму, что недопустимо.

Снижение коэффициента вытяжки при обжатии в последнем проходе круглых утолщений менее 1,20 (λк<1,20) при коэффициенте вытяжки в средней части λс=1,13-1,19 приводит к снижению точности круглых утолщений. Увеличение λк более 1,27 вызывает рост заусенцев и увеличивает расход металла при производстве дверных петель автомобиля.

Примеры реализации способа

Исходную заготовку квадратного сечения 100×100 мм из стали марки 25 нагревают до температуры 1230°С и прокатывают на сортопрокатном стане 350 в горизонтальных валках с балочными калибрами закрытого типа за 9 проходов с обжатиями по толщине и чередованием мест положения разъемов калибров.

После обжатия в предпоследнем, 8-м проходе, полоса приобретает форму поперечного сечения А (см. чертеж). При этом площадь плоского участка поперечного сечения полосы Sc8=740,55 мм2, а площадь каждой утолщенной кромки Sк8=52,89 мм2.

В последнем, 9-м проходе, полосу обжимают до конечных размеров поперечного сечения В, имеющего площадь плоского участка Sс9=638,4 мм2 и площадь каждой утолщенной кромки Sк9=43,0 мм2. Таким образом, в последнем проходе коэффициент вытяжки средней части полосы равен:

а коэффициент вытяжки каждого круглого утолщения на кромке составляет:

Благодаря тому что круглые утолщения по кромкам в последнем проходе обжимают более интенсивно, чем среднюю часть полосы, "лишний" металл из утолщений выжимается в разъем между валками, образуя заусенцы (см. чертеж). При этом возмущающие факторы, действующие при прокатке, вызывают только увеличение или уменьшение заусенцев и не оказывают влияния на точность круглых утолщений по кромкам. В результате снижается отбраковка горячекатаных полос.

Заусенцы на круглых утолщениях полосы в дальнейшем механически удаляют при фрезерной обработке заготовок дверных петель автомобилей.

Варианты реализации способа и показатели их эффективности приведены в таблице.

Из таблицы следует, что в случаях реализации предложенного способа (варианты 2-4) достигается повышение точности круглых утолщений по кромкам, благодаря чему снижается отсортировка горячекатаных полос.

При запредельных значениях заявленных параметров (варианты 1 и 5) точность круглых утолщений по кромкам снижается. Одновременно с этим возрастает отсортировка горячекатаных полос. Полосы, прокатанные в соответствии со способом-прототипом (вариант 6), также имеют более низкую точность круглых утолщений по кромкам и большей отсортировкой горячекатаных полос.

В качестве базового объекта принят способ-прототип. Применение предложенного способа позволит повысить рентабельность производства полос с утолщениями по кромкам на 15-22%.

Источники информации

1. Н.Е.Скороходов и др. Калибровка сложных профилей (справочник). М.: Металлургия, 1979 г., с.48-51.

2. Б.М.Илюкович и др. Прокатка и калибровка фасонных профилей. Справочник. М.: Металлургия, 1989 г., с.188-190.

3. Патент России №2184628, МПК В 21 В 1/08, В 21 В 108/4, 2002 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ЖЕЛОБЧАТОЙ ПОЛОСЫ | 2000 |

|

RU2184629C2 |

| СПОСОБ ПРОКАТКИ ПОЛОСЫ С КРУГЛЫМИ УТОЛЩЕНИЯМИ ПО КРОМКАМ | 2000 |

|

RU2184628C2 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 2007 |

|

RU2350408C1 |

| Способ изготовления тонкостенных,пРЕиМущЕСТВЕННО НЕСиММЕТРичНыХпРОфилЕй | 1977 |

|

SU806174A1 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 1997 |

|

RU2111803C1 |

| СПОСОБ ПРОКАТКИ КРУГЛЫХ ПРОФИЛЕЙ | 2003 |

|

RU2237529C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПРУТКОВ | 2000 |

|

RU2162381C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ КОРЫТНОЙ ФОРМЫ И СИСТЕМА КАЛИБРОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2008 |

|

RU2388556C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПРОФИЛЬНОЙ ПОЛОСЫ | 1996 |

|

RU2090274C1 |

| Способ горячей прокатки полос переменного поперечного сечения | 1987 |

|

SU1482739A1 |

Изобретение относится к прокатному производству, конкретнее, к горячей сортовой прокатке, и может быть использовано при изготовлении полос с круглыми утолщениями по кромкам, в частности заготовок дверных петель автомобилей. Задача, решаемая изобретением, состоит в повышении точности круглых утолщений по кромкам и снижению отбраковки горячекатаных полос. Способ включает многопроходное обжатие полосы по толщине в горизонтальных валках с калибрами. В последнем проходе полосу обжимают с формированием заусенцев на круглых утолщениях с коэффициентом вытяжки средней ее части, равным 1,13-1,19, и с коэффициентом вытяжки круглых утолщений, равным 1,20-1,27. Изобретение обеспечивает точное выполнение профиля круглых утолщений по кромкам за счет переполнения периферийных участков калибра. 1 ил., 1 табл.

Способ прокатки полосы с круглыми утолщениями по кромкам, включающий ее многопроходное обжатие по толщине в горизонтальных валках с калибрами, отличающийся тем, что в последнем проходе полосу обжимают с формированием заусенцев на круглых утолщениях с коэффициентом вытяжки средней ее части, равным 1,13-1,19 и с коэффициентом вытяжки круглых утолщений, равным 1,20-1,27.

| СПОСОБ ПРОКАТКИ ПОЛОСЫ С КРУГЛЫМИ УТОЛЩЕНИЯМИ ПО КРОМКАМ | 2000 |

|

RU2184628C2 |

Авторы

Даты

2005-08-10—Публикация

2004-02-17—Подача