Изобретение относится к технологии получения солей уксусной кислоты, в частности основного ацетата железа (III), и может быть использовано в различных областях промышленности, а также в лаборатории в аналитической и прикладной химии.

Известно, что в среде уксусной кислоты молекулярный йод окисляет железо с образованием солей железа (II) и железа (III) (Иванов A.M., Алтухов С.П., Филимонова С.В. Некоторые пути расходования железа в растворах йода в низкомолекулярных жирных кислотах и оценка их конкурентной способности // Известия Курского гос. техн. ун-та. Курск, 2003, №1 (10). С.59-63). С другой стороны, оксиды железа (III) окисляют йодид железа (II) с выделением способного реагировать с железом молекулярного йода (Иванов A.M., Алтухов С.П., Филимонова С.В. Некоторые закономерности окисления железа молекулярным йодом, а также йодидов железа (II, III) и калия оксидами железа (III) в органических средах при интенсивном перемешивании // Сб. материалов V международной научно-техн. конференции "Медико-экологические информационные технологии - 2002". Курск: Изд-во Курского гос. техн. ун-та, 2002. С.173).

Эти два процесса протекают при заметно разных температурах и поэтому механически ни по месту, ни во времени не объединяемы.

Наиболее близким к заявляемому является способ получения основных формиата или ацетата индия (а.с. СССР №454198), в соответствии с которым уксусную кислоту подвергают взаимодействию с металлом в присутствии перекиси водорода при периодическом нагревании до 80-100°С и последующим выделением продукта путем упаривания раствора, содержащего довольно большие количества воды и уксусной кислоты.

Недостатками указанного способа являются:

1. Использование в качестве окислителя водного раствора перекиси водорода, что предопределяет выделение целевого продукта путем упаривания, являющегося довольно энергоемким и длительным фактически самостоятельным процессом (стадией).

2. Модель данного процесса не может быть распространена на железо, поскольку соли железа (III) являются очень эффективными катализаторами гомолитического распада пероксида водорода, что предопределяет большие непродуктивные потери данного окислителя.

3. Железо легко подвергается коррозии с образованием оксидов на своей поверхности. Вода и кислород способствуют такому процессу. Следовательно, целевой продукт будет загрязнен оксидами, что потребует дополнительной его очистки.

4. Основным источником катиона целевой соли является металл, который предстоит предварительно получить и должным образом очистить от примесей. Было бы весьма желательным для получения соли уксусной кислоты хотя бы частично использовать более доступные соединения металла, а еще лучше природного происхождения, например оксиды.

Задачей предлагаемого решения является получить основной ацетат железа (III) с одновременным использованием в качестве источника катиона не только железа, но и его оксидов Fe2О3 и Fe2O4, а также исключить энергоемкую и длительную стадию упаривания при выделении целевого продукта.

Поставленная задача достигается тем, что процесс получения продукта взаимодействием железа с уксусной кислотой ведут в два этапа, отличающихся природой используемого окислителя. На первом этапе в качестве окислителя берут оксид железа Fe2О3 или Fe2O4 и молекулярный йод в мольном соотношении 10:1, а сам процесс ведут при 80°С в бисерной мельнице вертикального типа со стеклянным бисером в качестве перетирающего оксид агента в массовом соотношении с жидкой фазой загрузки 1:1, с высокооборотной механической мешалкой и с обратным холодильником-конденсатором в отсутствии протока воздуха через газовое пространство реактора, но без особых ограничений в части изоляции этого пространства от атмосферы, с использованием железа в виде обечайки, прилегающей к боковой поверхности корпуса реактора и с исходной загрузкой уксусной кислоты, уксусного ангидрида и оксида железа в массовом соотношении 100:(2÷5,99):(2÷2,5), с отбором твердой фазы реакционной смеси путем фильтрования, проводимым в момент практически полного расходования оксида железа, с возвратом фильтрата одновременно с подпиткой израсходованных на образование продукта уксусной кислоты и оксида железа и компенсацией потерь компонентов жидкой фазы при фильтровании в реактор на повторный процесс. Второй этап состоит в доокислении отделенных в осадке при фильтровании солей железа (II) в основной ацетат железа (III) кислородом при подсушке отобранной твердой фазы на фильтре за счет протока воздуха при температуре окружающей среды. При этом в качестве оксида Fe2О3 используют гематит, γ-окись или железный сурик, в качестве Fe2O4 - магнетит или Fe3O4·4Н2O, а повторный процесс проводят не менее 5 раз подряд либо с некоторыми перерывами.

Характеристика используемого сырья

железо реактивное по ТУ 6-09-2227-81

железо карбонильное радиотехническое марки Р-20 по ГОСТ 13610-79

Оксиды железа:

гематит по ГОСТ 4173-77

сурик по ТУ 113-00-38-160-96

γ-окись по ГОСТ 3540-82

магнетит по ГОСТ 26475-85

йод кристаллический по ГОСТ 4159-79

уксусная кислота по ГОСТ 61-75

уксусный ангидрид по ГОСТ 5815-77

Проведение процесса заявляемым способом следующее. В оборудованную обратным холодильником-конденсатором и подогревом с помощью перемещаемой вдоль продольной оси жидкостной бани бисерную мельницу помещают прилегающую с как можно меньшим зазором к корпусу обечайку из железа, стеклянный бисер, загрузку жидкой фазы (смеси ледяной уксусной кислоты и уксусного ангидрида), а также йода и оксида железа Fe2O3 или Fe2O4. Включают механическое перемешивание и обогрев с помощью предварительно нагретой жидкостной бани и выводят температуру на заданный режим. Продолжают перемешивание при стабилизированной режимной температуре, контролируя методом отбора проб накопление солей железа в реакционной смеси. По достижении практически полного расходования всего загруженного оксида железа полученную реакционную смесь в режиме охлаждения направляют на фильтрование, предварительно отделив ее от бисера, пропуская через фильтр с сеткой соответствующих размеров. Полученный при этом фильтрат сразу же возвращают на повторный процесс, дополнив его дозагрузкой израсходованных на образование продукта уксусной кислоты и оксида железа, а также компенсацией потерь компонентов жидкой фазы при фильтровании (статистический вариант по принципу возврата массы к значению исходной загрузки). Далее проводят повторный процесс в соответствии с приведенной выше последовательностью операций.

Отделенную на фильтре твердую фазу, представляющую смесь солей железа (III) и железа (II), подсушивают в протоке воздуха. При проведении этой операции идет доокисление соли железа (II) в основной ацетат железа (III), который и является целевым продуктом данного процесса.

Повторный процесс по описанной схеме проводят несколько раз (по крайней мере не менее 5) либо непосредственно один за другим, либо с некоторыми перерывами. Во время последних бисерная мельница должна быть заполнена загрузкой и прерван ее свободный выход в атмосферу через обратный холодильник-конденсатор.

Пример №1.

В бисерную мельницу вертикального типа со стеклянным корпусом внутренним диаметром 63,7 мм и высотой 109 мм и вставленной в него железной обечайкой высотой 70 мм и массой 84,13 г, присоединяемым герметично к закрепленной на железном каркасе крышке с сальниковой коробкой и уплотнителями для механической мешалки лопастного типа с валом и лопастями из текстолита, а также с обратным холодильником-конденсатором, имеющим свободный выход в атмосферу, и загрузочным люком вводят 115,4 г стеклянного бисера и загрузку реакционной смеси, состоящую из 110,44 г ледяной уксусной кислоты, 3,76 г уксусного ангидрида, 1,17 г молекулярного йода и 7,35 г γ-оксида Fe2О3 реактивной чистоты. Включают механическое перемешивание, снизу подводят предварительно нагретую до 85°С жидкостную баню таким образом, чтобы вся высота рабочей зоны реактора была погруженной в обогревающую жидкость, подают охлаждающую воду в обратный холодильник-конденсатор и выводят температуру на 80°С в течение 15 мин. Стабилизируют температуру и в таком режиме проводят процесс. По его ходу без прекращения перемешивания отбирают пробы реакционной смеси, в которых определяют содержание солей железа (II) и железа (III), a также остаточное количество оксида железа. Как только последнее достигает нулевого значения (в данном случае по истечении 108 мин), перемешивание прекращают и реакционную смесь через подсоединяемую сетку для отделения бисера направляют на фильтрование. Отделенный фильтрат в количестве 94,71 г возвращают в бисерную мельницу на повторный процесс. К нему добавляют 19,31 г уксусной кислоты, 1,25 г уксусного ангидрида, 0,23 г йода и 7,47 г γ-Fe2О3, включают механическое перемешивание, подают обогрев, в течение 11 мин выводят температуру на заданные 80°С и проводят повторный процесс, как описано выше в течение 106 мин.

Параллельно с проведением повторного процесса ведут доокисление солей железа (II) в основной ацетат железа (III) на фильтре, обеспечивая проток воздуха через слой отфильтрованного осадка при комнатной температуре. На это потребовалось 60 мин. Одновременно с доокислением соли железа (II) во время этой операции идет подсушка осадка от захваченных при фильтровании компонентов жидкой реакционной смеси (в основном уксусной кислоты и в меньшей степени уксусного ангидрида).

По завершении первого повторного процесса реакционную смесь отделяют от бисера, затем подвергают фильтрованию, фильтрат направляют на второй повторный процесс, а осадок на фильтре обрабатывают протоком воздуха в течение 55 мин для доокисления соли железа (II) в основной ацетат железа (III).

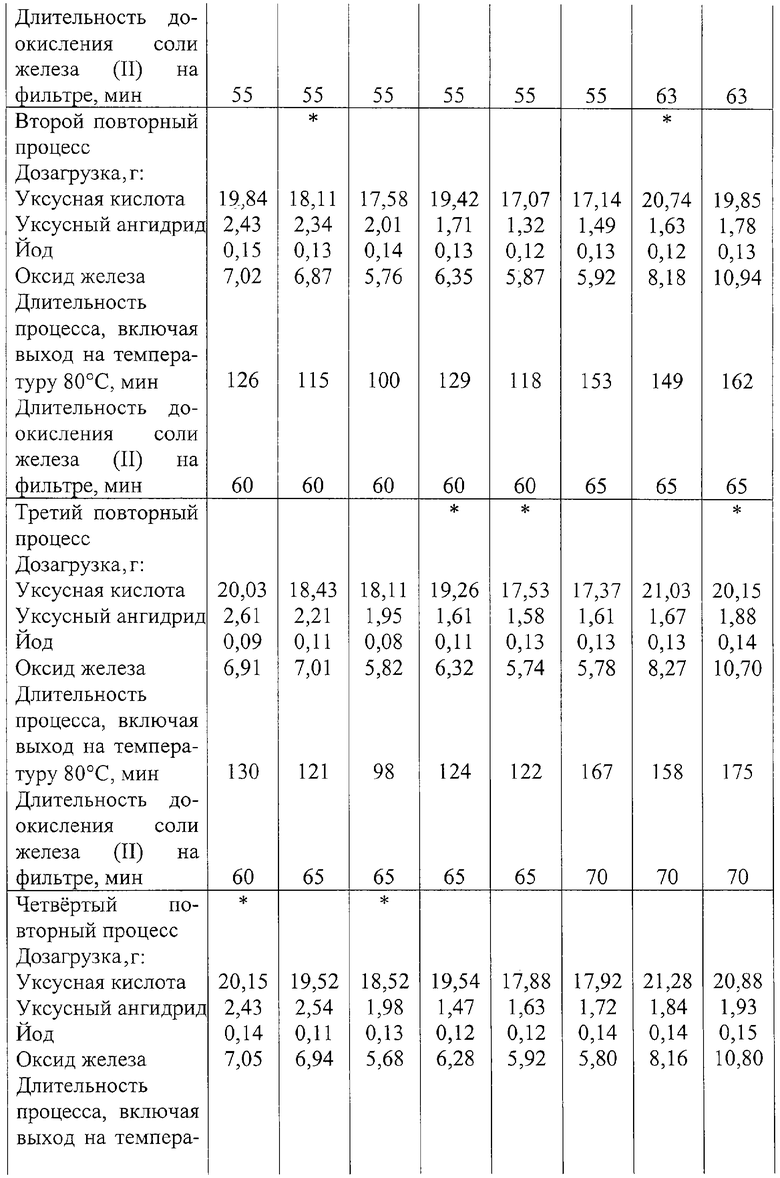

Всего повторных процессов проводят 5. Дозагрузки сырья и их характеристики приведены в табл.1.

Таблица 1

фазы и оксида железа; временные характеристики

В первоначальном и в пяти последующих повторных процессах получено 151,2 г высушенного основного ацетата (III). При этом остался фильтрат в количестве 89,2 г, который вполне может быть возвращен в процесс после соответствующей подпитки уксусной кислотой, уксусным ангидридом и йодом и ввода очередной порции γ-оксида.

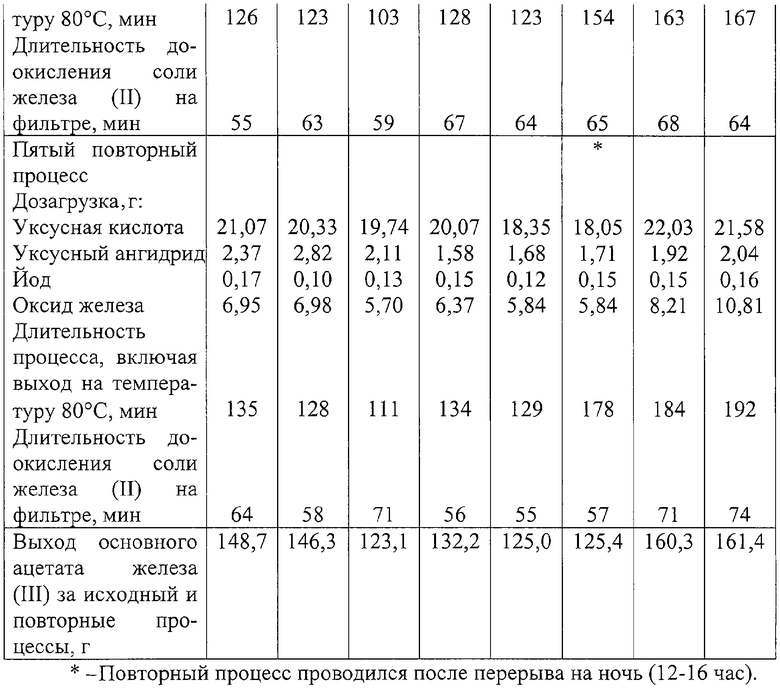

Примеры 2-9.

Реакционный аппарат, последовательность операций по загрузке, выводу температуры на заданный режим и ее стабилизации, проведение процесса, отделения реакционной смеси от бисера и твердой фазы из нее, доокисление солей железа (II) в отделенном твердом осадке на фильтре, возврат фильтрата на повторный процесс, дозагрузка компонентов жидкой фазы с учетом компенсации потерь при фильтровании, ввод новой порции оксида железа и проведение первого и последующих повторных процессов, число повторных процессов аналогичны описанным в примере 1. Отличаются природой оксида железа, исходным мольным соотношением уксусной кислоты, уксусного ангидрида и оксида железа, наличием перерыва в проведении последующего повторного процесса и другими временными характеристиками. Полученные результаты сведены в табл.2.

Положительный эффект предлагаемого решения состоит в следующем:

1. Способ реализуется при относительно невысоких температурах, в отсутствие давления, простой в аппаратурном оформлении, имеет множество простых решений для поддержания заданного температурного режима.

2. В нем нет энергоемких стадий типа упаривания раствора. Фильтраты могут использоваться многократно по прямому назначению либо для компенсации потерь жидкой фазы при фильтровании.

3. От 2/3 до 3/4 образующейся соли получается из оксида железа, в качестве которого могут быть использованы доступные природные минералы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТАТА ЖЕЛЕЗА (II) | 2004 |

|

RU2259994C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОАТА ЖЕЛЕЗА (III) | 2007 |

|

RU2326861C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМИАТА ЖЕЛЕЗА (II) В ВОДНОЙ СРЕДЕ | 2005 |

|

RU2292330C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМИАТА ЖЕЛЕЗА (II) | 2005 |

|

RU2292331C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТАТА МАРГАНЦА (II) | 2005 |

|

RU2294921C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТАТА ЖЕЛЕЗА (II) | 2004 |

|

RU2269508C2 |

| Способ получения карбоксилатов олова (II) | 2017 |

|

RU2671197C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМИАТА ЦИНКА | 2014 |

|

RU2567384C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОАТА ЖЕЛЕЗА (III) | 2006 |

|

RU2326107C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМИАТА ЖЕЛЕЗА (III) В ПРИСУТСТВИИ ПЕРОКСИДА ВОДОРОДА КАК ОКИСЛИТЕЛЯ | 2005 |

|

RU2296745C1 |

Изобретение относится к получению солей железа с органическими кислотами, в частности к соли трехвалентного железа и уксусной кислоты. Способ осуществляют взаимодействием металлического железа с уксусной кислотой в присутствии окислителя. В качестве окислителя последовательно используют молекулярный йод, оксиды железа Fe2O3 и Fe3O4, а также кислород воздуха для перевода примеси ацетата железа (II) в основной ацетат железа (III). Процесс проводят в бисерной мельнице при температуре 80°С при массовом соотношении жидкой загрузки и стеклянного бисера 1:1. Железо используют в виде обечайки, прилегающей к боковой поверхности корпуса реактора. Начальное мольное соотношение оксида железа и йода составляет 10:1. Мольное соотношение уксусной кислоты, уксусного ангидрида и оксида железа равно 100:(2-5,99):(2-2,5). В момент практически полного расходования оксида железа проводят отбор твердой фазы реакционной смеси путем фильтрования. Одновременно ведут подпитку израсходованных реагентов и возврат фильтрата в реактор на повторный процесс. Число повторных процессов не менее пяти. На втором этапе доокисляют остатки соли железа (II) в основной ацетат железа (III) путем подсушки отобранной твердой фазы продукта на фильтре с помощью протока воздуха при температуре окружающей среды. Предпочтительно в качестве оксида железа Fe2О3 берут гематит, γ-оксид или сурик, а в качестве Fe3O4 - магнетит и Fe3O4·4Н2O. Технический результат - упрощение способа при использовании доступных реагентов. 2 з.п. ф-лы, 2 табл.

| Способ получения основных формиата или ацетата индия | 1973 |

|

SU454198A1 |

| Устройство для обработки оптических деталей | 1987 |

|

SU1440673A2 |

Авторы

Даты

2008-01-10—Публикация

2004-02-16—Подача