Область техники, к которой относится изобретение

Данное изобретение относится в целом к производству прутковых и проволочных изделий в станах непрерывной прокатки посредством горячей прокатки отдельных заготовок через черновую, промежуточную и чистовую секции прокатного стана и, в частности, к способу и устройству для сварки конец в конец отдельных отрезков изделий в выбранном месте на линии прокатки с обеспечением возможности постоянной прокатки без перерывов в остальной части прокатного стана.

Уровень техники

В обычных прутковых и проволочных прокатных станах, эксплуатируемых в настоящее время, принято начинать процесс с нагревания отдельных заготовок в печи и затем выгружать их для отдельной прокатки на отрезки изделия, имеющие уменьшенную площадь поперечного сечения и передний и задний конец. Такая практика связана с множеством недостатков. Например, промежуток времени между заготовками может составлять до 10 % потерь рабочего времени.

Кроме того, передний и задний концы каждого отрезка изделия являются по размерам и/или металлургически неприемлемыми и поэтому отрезаются и выбрасываются, что приводит к значительным потерям в виде скрапа. Передние концы имеют также склонность к недокату в виде гармошки, в частности, при высоких скоростях, достигаемых в чистовой секции прокатного стана.

С целью устранения этих проблем была разработана технология для сварки заготовок конец в конец перед их введением в прокатный стан. Однако это оказалось также проблематичным. Сварка заготовок с большим поперечным сечением требует наличия массивного оборудования и больших затрат электрической энергии. Чрезвычайно большое количество электрической энергии требуется дополнительно для индукционного повторного нагревания участков заготовки, которые охладились за счет контакта с тяжелыми захватными устройствами, необходимыми для принудительного сведения концов заготовок.

Другой недостаток сварки заготовок заключается в том, что расплавленный металл в месте сварки затем прокатывается в существенную длину готового изделия. Например, когда сваривают заготовки, имеющие типичную площадь поперечного сечения 22500 мм2, и затем прокатывают в пруток диаметром 5,5 мм, то расплавленный метал сварного соединения проходит примерно по 94 м готового изделия. Если заготовки являются металлургически не одинаковыми, то эта длина может идти в скрап, что означает большие потери для оператора прокатного стана.

Согласно данному изобретению технологию сварки применяют в процессе прокатки таким образом и в таком месте на линии прокатки, чтобы исключить или по меньшей мере значительно минимизировать проблемы и недостатки, присущие уровню техники.

Согласно изобретению способ непрерывной прокатки заключается в том, что отдельные заготовки прокатывают в стане через множество прокатных клетей, расположенных вдоль линии прокатки, для создания последовательных отрезков изделия, имеющих уменьшенные площади поперечного сечения, при этом последовательные отрезки изделия имеют передний и задний концы, причем способ включает соединение заднего конца первого отрезка изделия с передним концом следующего второго отрезка изделия и содержит стадии:

работы первой из прокатных клетей со скоростью подачи, которая превышает приемную скорость следующей второй прокатной клети;

направления первого и второго отрезков изделия при их выходе из первой прокатной клети с отклонением с линии прокатки вдоль входного пути, ведущего к сварочному участку, и вдоль пути подачи, ведущего обратно на линию прокатки от сварочного участка, для продолжения прокатки во второй прокатной клети;

временного накопления первой части первого отрезка изделия на пути подачи при одновременном осуществлении прокатки первого отрезка изделия во второй прокатной клети;

удерживания заднего конца первого отрезка изделия на сварочном участке в течение интервала времени, в котором продолжается прокатка накопленной первой части во второй прокатной клети;

удерживания переднего конца второго отрезка изделия на сварочном участке в течение указанного интервала времени при одновременном накапливании второй части второго отрезка изделия вдоль входного пути;

сварки удерживаемых переднего и заднего концов друг с другом во время указанного интервала времени; и

освобождения сваренных таким образом концов.

Предпочтительно сваренные концы подвергают зачистке перед прокаткой во второй прокатной клети.

Целесообразно отрезки изделия повторно нагревать перед прокаткой во второй прокатной клети.

Передний и задний концы могут быть остановлены во время сварки на сварочном участке.

Указанные отрезки изделия имеют площадь поперечного сечения в диапазоне от около 700 до около 4400 мм2.

Согласно изобретению прокатный стан, в котором отдельные заготовки прокатываются в последовательные отрезки изделия, имеющие передний и задний концы, включает устройство для соединения заднего конца первого отрезка изделия с передним концом следующего второго отрезка изделия и содержит:

первую и вторую прокатные клети, расположенные последовательно вдоль линии прокатки, при этом первая прокатная клеть работает со скоростью подачи, которая превосходит приемную скорость второй прокатной клети;

направляющие средства для направления первого и второго отрезков изделия, выходящих из первой прокатной клети, с отклонением с линии прокатки вдоль входного пути, ведущего к сварочному участку, и вдоль пути подачи, ведущего обратно на линию прокатки от сварочного участка во вторую прокатную клеть;

первое накопительное средство для временного накопления первой части первого отрезка изделия вдоль пути подачи во время осуществления прокатки во второй прокатной клети;

удерживающее средство для удерживания заднего конца первого отрезка изделия и переднего конца второго отрезка изделия на сварочном участке в течение интервала времени, в котором продолжается прокатка накопленной первой части первого отрезка изделия во второй прокатной клети;

второе накопительное средство для временного накопления второй части второго отрезка изделия вдоль входного пути в течение указанного интервала времени; и

сварочное средство в указанном сварочном участке для сварки удерживаемых переднего и заднего концов друг с другом, после чего за счет освобождения сваренных таким образом переднего и заднего концов обеспечивается непрерывная прокатка первого и второго отрезков изделия во второй прокатной клети.

Предпочтительно удерживающее средство выполнено с возможностью остановки переднего и заднего концов в указанном сварочном участке.

Прокатный стан дополнительно может содержать средство вдоль указанного пути подачи для зачистки сваренных переднего и заднего концов указанных первого и второго отрезов изделия.

Также прокатный стан дополнительно может содержать средство для повторного нагревания указанных отрезков изделия перед указанной второй прокатной клетью.

Целесообразно, чтобы накопительное средство содержало клеть петлевой группы стана для накопления указанной первой части в виде петли.

Предпочтительно останавливающее средство содержит блоки приводных нажимных роликов на сторонах входа и выхода указанного сварочного участка.

Перечень фигур чертежей

На чертежах изображено:

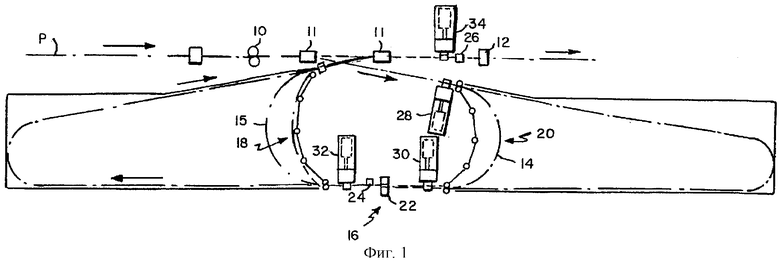

фиг.1 - вариант выполнения устройства согласно данному изобретению на виде сверху;

фиг.2А-2J - последовательные стадии работы устройства, показанного на фиг.1;

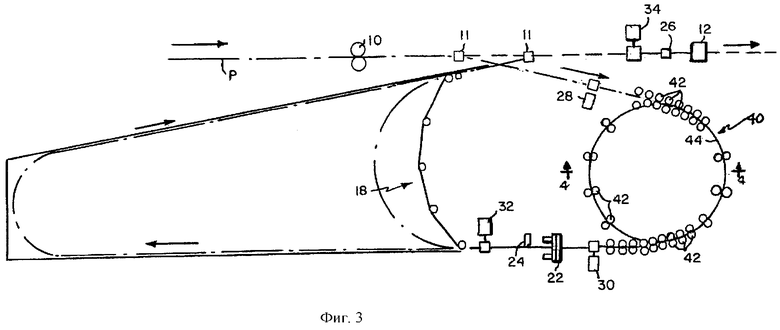

фиг.3 - альтернативный вариант выполнения устройства согласно данному изобретению на виде сверху;

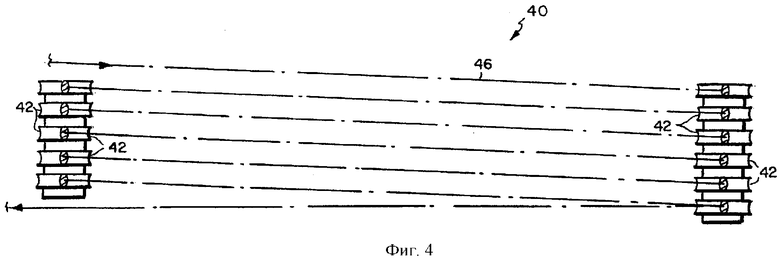

фиг.4 - разрез по линии 4-4 на фиг.3, иллюстрирующий емкость штабелирования накопителя, в увеличенном масштабе.

Сведения, подтверждающие возможность осуществления изобретения

Как показано на фиг.1, первая и вторая вертикальная и горизонтальная прокатные клети 10 и 12 расположены вдоль линии Р прокатки. Прокатная клеть 10 может содержать, например, последнюю прокатную клеть черновой секции прокатного стана, а клеть 12 может содержать первую прокатную клеть промежуточной секции прокатного стана. Скорость подачи прокатной клети 10 превышает приемную скорость прокатной клети 12. Таким образом, при работе, например, прокатного стана, прокатывающего заготовку массой 2000 кг со скоростью 150 тонн в час, прокатная клеть 10 будет производить штангу, имеющую площадь поперечного сечения 57,4 мм при скорости подачи 2052,5 мм/с. Приемная скорость прокатной клети 12 будет составлять 1642 мм/с.

Предусмотрены переключатели 11 для направления последовательных отрезков изделия, выходящих из прокатной клети 10, с линии Р прокатки и на входной путь 14, ведущий к сварочному участку 16, и со сварочного участка по пути 15 подачи обратно на линию прокатки для непрерывной прокатки в прокатной клети 12 и во всех последующих прокатных клетях (не изображены). В качестве альтернативного решения переключателями 11 можно управлять для обхода входного пути 14 и для обеспечения дальнейшего прохождения отдельных отрезков изделия вдоль линии Р прокатки.

Первое средство хранения в виде клети 18 петлевой группы стана расположено вдоль пути 15 подачи, и второе средство хранения в виде клети 20 петлевой группы стана расположено вдоль входного пути 14. Клети 18, 20 петлевой группы стана имеют обычную конструкцию, хорошо известную для специалистов в данной области техники.

Сварочный участок 16 включает сварочное устройство 22, выполненное с возможностью сварки состыкованных заднего и переднего концов отрезков изделия. Места сварки зачищаются с помощью зачищающего устройства 24 перед продолжением прохода вдоль пути 15 подачи. Места сварки и смежные участки изделия можно при необходимости повторно нагревать перед прокатной клетью 12 с помощью индукционного нагревателя 26. Приводные нажимные ролики 28, 30, 32 и 34 расположены с возможностью управления перемещением вперед обрабатываемых отрезков изделия.

Ниже приводится описание работы устройства со ссылками на фиг.2А-2J.

Фигура 2А

Первый отрезок А изделия прокатывают через прокатную клеть 10 с расходом 150 тонн в час и со скоростью 2052,5 мм/с. Отрезок А изделия проходит вдоль входного пути 14, через сварочный участок 16 и вдоль пути 15 подачи, а его передний конец АFE приходит к блоку 34 нажимных роликов, где он временно останавливается. Первая часть первого отрезка изделия начинает накапливаться в виде петли AL в клети 18 петлевой группы стана.

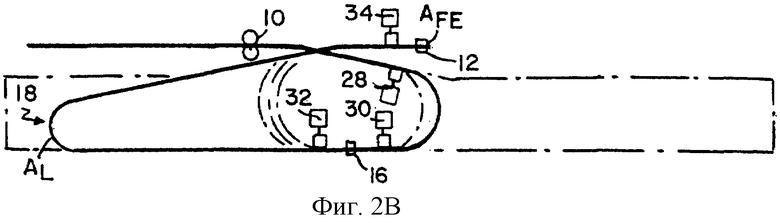

Фигура 2В

Петля AL в клети 18 петлевой группы стана значительно выросла, и передний конец АFE первого отрезка изделия прошел через блок 34 нажимных роликов в прокатную клеть 12. Скорость проката прокатной клети 12 составляет 120 тонн в час со скоростью приема 1642 мм/с.

Фигура 2С

Петля АL в клети 18 петлевой группы стана достигла своего максимума. Задний конец АTE первого отрезка изделия как раз выходит из прокатной клети 10, а передний конец ВFE второго отрезка В изделия приближается к прокатной клети 10.

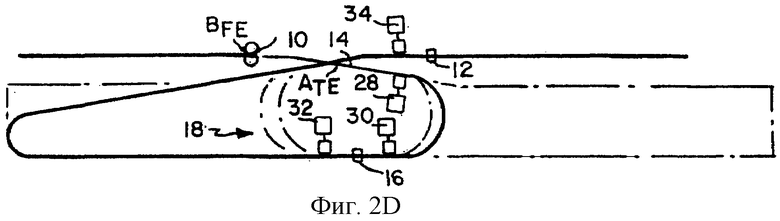

Фигура 2D

Задний конец АTE первого отрезка А изделия перемещается во входной путь 14, когда передний конец ВFE второго отрезка В изделия входит в прокатную клеть 10.

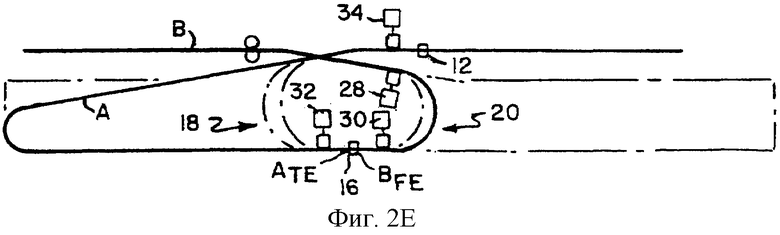

Фигура 2Е

Задний конец АTE первого отрезка А изделия и передний конец ВFE второго отрезка В изделия достигли сварочного участка 16, где они удерживаются неподвижно в соприкосновении друг с другом с помощью блоков 32, 30 нажимных роликов. Начинается сварка переднего и заднего концов.

Фигура 2F

Пока происходит сварка переднего и заднего концов, петля AL первого отрезка изделия в клети 18 петлевой группы стана постепенно уменьшается, а второй отрезок В изделия накапливается в виде петли BL в клети 20 петлевой группы стана.

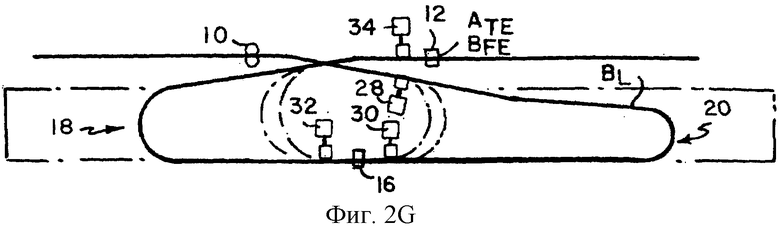

Фигура 2G

Сваренные передний и задний концы вышли из сварочного участка 16 в прокатную клеть 12, а петля ВL, накопленная перед этим в клети 20 петлевой группы стана, переводится с помощью блоков 30, 32 нажимных роликов в клеть 18 петлевой группы стана.

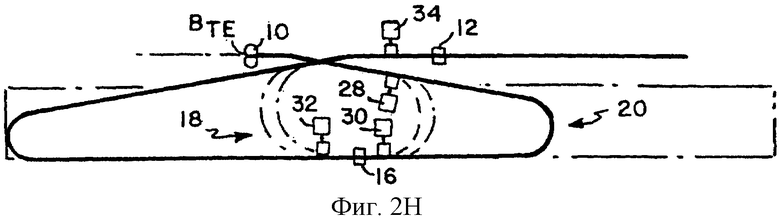

Фигура 2Н

В процессе передачи петли ВL из клети 20 петлевой группы стана в клеть 18 петлевой группы стана задний конец ВTE второго отрезка изделия достигает прокатную клеть 10.

Фигура 2I

Как указывалось выше со ссылкой на фиг.2D, задний конец ВTE второго отрезка изделия перемещается теперь во входной путь 14, когда передний конец СFE третьего отрезка С изделия входит в прокатную клеть 10.

Фигура 2J

Началась сварка заднего конца ВTE второго отрезка изделия с передним концом СFE третьего отрезка изделия, как было описано выше применительно к фиг.2Е.

Блоки 28, 30, 32 и 34 нажимных роликов приводятся во вращение по отдельности и поэтому можно избирательно управлять ускорением, замедлением и остановкой последовательных отрезков изделия с целью оказания воздействия на указанные выше перемещения. Хотя сварку предпочтительно выполняют при остановке переднего и заднего концов на участке 14, в качестве альтернативного решения блоки 30, 32 нажимных роликов могут обеспечивать просто замедление переднего и заднего концов, при этом сварочное устройство 22 выполнено с возможностью перемещения для выполнения сварки в движении.

После подачи переднего изделия в прокатную клеть 12 прерванная прокатка после этого продолжается в этой клети и в следующих клетях в остальной части прокатного стана.

Сварку переднего и заднего концов с уменьшенной площадью поперечного сечения на участке 16 можно выполнять быстро, с минимальным потреблением энергии и с помощью небольшого, менее дорогого сварочного оборудования.

На фиг.3 и 4 показан альтернативный вариант выполнения изобретения, на которых компоненты, идентичные с компонентами показанного на фиг.1 варианта выполнения, обозначены одинаковыми позициями. В данном случае клеть 20 петлевой группы стана первого варианта выполнения заменена многоуровневым накопителем 40.

Как показано на фиг.4, накопитель содержит вертикально штабелированные пары направляющих роликов 42, расположенных вокруг кольцевого контура 44. Направляющие ролики образуют винтовой путь 46 подачи, имеющий конфигурацию и размеры, обеспечивающие емкость хранения изделия, сравнимую с емкостью клети 20 петлевой группы стана показанного на фиг.1 варианта выполнения.

С учетом вышесказанного для специалистов в данной области техники понятно, что данное изобретение обеспечивает отклонение следующих друг за другом отрезков изделия, выходящих из прокатной клети 10, с линии Р прокатки и направления вдоль входных путей 14 (или 46) к сварочному участку 16, и из сварочного участка вдоль пути 15 подачи обратно на линию прокатки для последующей прокатки в прокатной клети 12. Клеть 18 петлевой группы стана работает в соединении с блоками 32 и 34 нажимных роликов на стороне выхода сварочного участка для временного хранения первого накопленного отрезка изделия и для остановки или замедления заднего конца этого отрезка изделия на сварочном участке.

Клеть 20 (или накопитель 40) работает в соединении с блоками 28 и 30 нажимных роликов на стороне входа сварочного участка для остановки или замедления переднего конца следующего отрезка изделия на сварочном участке и для временного хранения второго накопленного отрезка изделия.

Накопление первого и второго отрезков изделия обеспечивает достаточное время для сварки остановленных или замедленных заднего и переднего концов на сварочном участке. Таким образом, в прокатную клеть 12 подается непрерывное изделие, образованное из отдельных отрезков изделия, принимаемых из прокатной клети 10.

Данное изобретение наиболее предпочтительно применять для соединения отрезков изделия, имеющих уменьшенную площадь поперечного сечения в диапазоне от около 700 до около 4400 мм2. В этом случае расплавленный металл мест сварки проходит по относительно небольшой длине порядка 3-18 метров. Таким образом, даже когда сваривают отрезки заготовок, имеющих разные металлургические параметры, минимизируются потери на скрап по сравнению с потерями, возникающими при сварке заготовок перед прокаткой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОВМЕЩЕННАЯ УСТАНОВКА ТРАВЛЕНИЯ И ПРОКАТКИ ПОЛОСОВОГО МЕТАЛЛА | 2015 |

|

RU2664075C1 |

| Способ производства заготовок и технологическая линия для его осуществления | 1988 |

|

SU1616721A1 |

| Способ холодной прокатки полос наОдНОКлЕТьЕВОМ CTAHE | 1979 |

|

SU850234A1 |

| СТЫКОВАЯ СВАРКА ОПЛАВЛЕНИЕМ ДЛЯ ЗАГОТОВОК С "ОТРЕЗАННЫМИ ВЕРХНИМ РЕЗОМ" КОНЦАМИ ЗАГОТОВКИ | 2023 |

|

RU2821455C1 |

| СПОСОБ ВЫРАВНИВАНИЯ ПЛОЩАДИ ПОПЕРЕЧНОГО СЕЧЕНИЯ ЗАГОТОВКИ НЕПРЕРЫВНОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2192321C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЗАМЕДЛЕНИЯ ДВИЖЕНИЯ И ВРЕМЕННОГО НАКАПЛИВАНИЯ ИЗДЕЛИЯ ГОРЯЧЕЙ ПРОКАТКИ | 2004 |

|

RU2275261C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2090276C1 |

| КОМБИНИРОВАННАЯ УСТАНОВКА НЕПРЕРЫВНОГО ЛИТЬЯ И ГОРЯЧЕЙ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ПОЛОС | 2018 |

|

RU2727457C1 |

| КОМБИНИРОВАННАЯ УСТАНОВКА НЕПРЕРЫВНОГО ЛИТЬЯ И ГОРЯЧЕЙ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ПОЛОС | 2018 |

|

RU2723025C1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ТОНКОЙ КАТАНОЙ ПОЛОСЫ | 1984 |

|

SU1193867A1 |

Изобретение относится к области производства прутковых и проволочных изделий в станах непрерывной прокатки. Задача изобретения - снижение энергоемкости процесса, упрощение оборудования. В стане непрерывной прокатки отдельные заготовки прокатывают через множество прокатных клетей в последовательные отрезки изделия, имеющие передний и задний концы, причем первая из прокатных клетей работает со скоростью подачи, которая превышает приемную скорость следующей второй прокатной клети. В соответствии с изобретением последовательные отрезки продукта, покидающие первую прокатную клеть, направляются с отклонением с линии прокатки на сварочный участок, а со сварочного участка обратно на линию прокатки для продолжения прокатки во второй прокатной клети. Передние и задние концы последовательных отрезков продукта свариваются вместе на сварочном участке. Устройство имеет первую и вторую прокатную клети, сварочный участок. В соответствии с изобретением сварочный участок находится сбоку от линии прокатки, стан имеет удерживающие раскат средства и накопители раската перед и после сварочного участка. Изобретение обеспечивает снижение затрат электроэнергии, улучшение качества изделий, минимизацию потерь металла. 2 н и 9 з.п. ф-лы, 4 ил.

| Стан для прокатки катанки | 1975 |

|

SU550184A1 |

| ЗАГРУЗОЧНЫЙ УЧАСТОК СТАНА БЕСКОНЕЧНОЙ ПРОКАТКИ | 0 |

|

SU371985A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| DE 4323837 А, 19.01.1995 | |||

| US 5767475 А, 16.06.1998. | |||

Авторы

Даты

2005-09-20—Публикация

2003-05-07—Подача