I

Изобретение относится к технологии листопрокатного производства.

Известен способ прокатлси холоднокатаных полос на одноклетьевом стане за несколько проходов с последовательной смоткой полосы на моталках. Известш11й способ прокатки на одноклетьевых станах применяется, как правило, для прокатки специальных марок стали с малым объемом выпуска готовой продукции, в результате чего осуществление непрерывной прокатки на многоклетьевых станах . является невыгодным. Кроме того, необходимость в реверсивной прокатке возникает и тогда, когда непрегшвная прокатка на многоклетьевом стане не позволяет реализовать заданный режим обжатий. С этой точки зрения реверсивная прокатка является экономически обусловленной р1«

Недостатком известного епособа реверсивной прокатки-является низкая производительность по ьравнению с

непрерывной прокаткой, кроме того, из-за необходимости заправки переднего н заднего конца полосы в моталки эти концы не прокатываются и остаются утолщенгалми, что снижает выход годнога металла из каждого рулона к недостаткам известного способа относится также отсутствие непрерывности и однонаправленности процесса прокатки, что создает определенные

1в трудное для автоматизации таких станов. Кроме того, изменение направления прокатки ухудшает физико-механические свойства прокатываемого металла (например, электротехничесISкие стали, алп 0|ний и др

Цель изобретения - увеличение производительности одноклетьевого стана, повьпение выхода годного метал

20 ла, обеспечение непрерывности и однонаправленности процесса, создающих условия для более полной автоматизации, а также для улучшения физикомеханических характеристик прокатываемого металла.

Поставленная цель достигается тем, что в способе прокатки полос на одиоклетьевом стане за несколько проходов с последуккцей смоткой полосы. в рулон, прокатываемую полосу, пропущенную между валками, замыкают в виде кольца, соединяя ее передний и задние концы, например, сваркой, затем прокатывают замкнутую полосу в одном направлении, сближая валки кажда|й раз после полного прохождения кольца, до окончательного размера, ЛЬсле чего кольцевую полосу разъединяют и направляют на смотку.

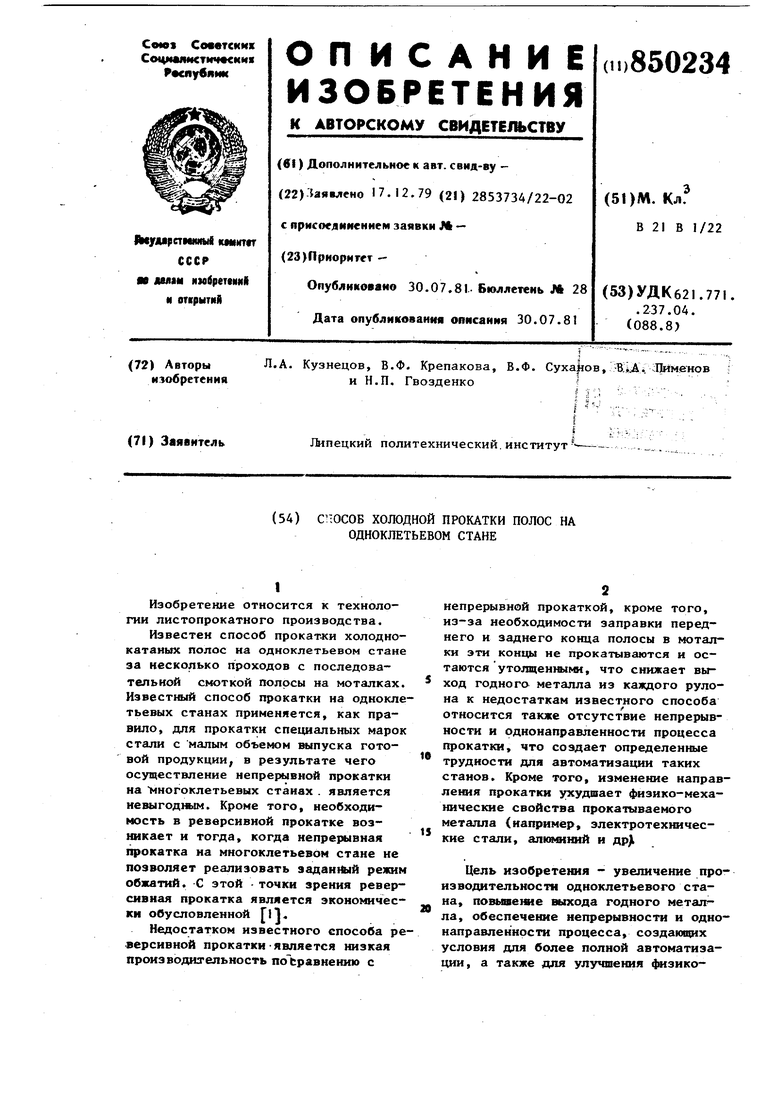

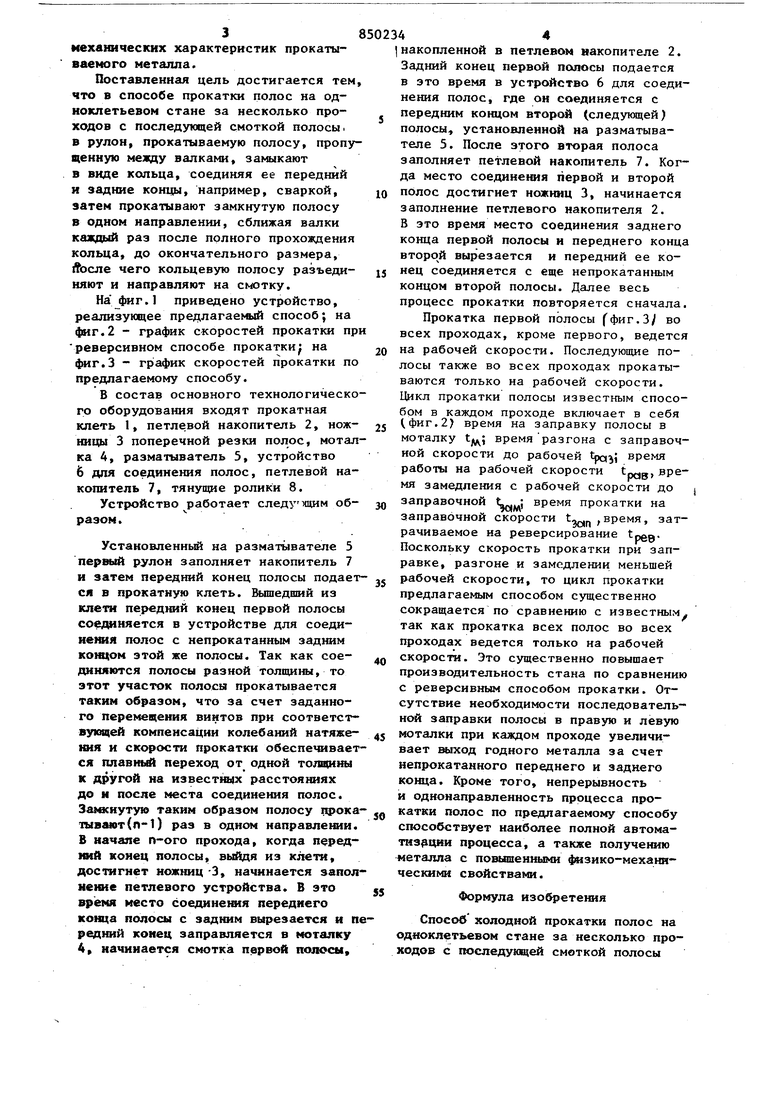

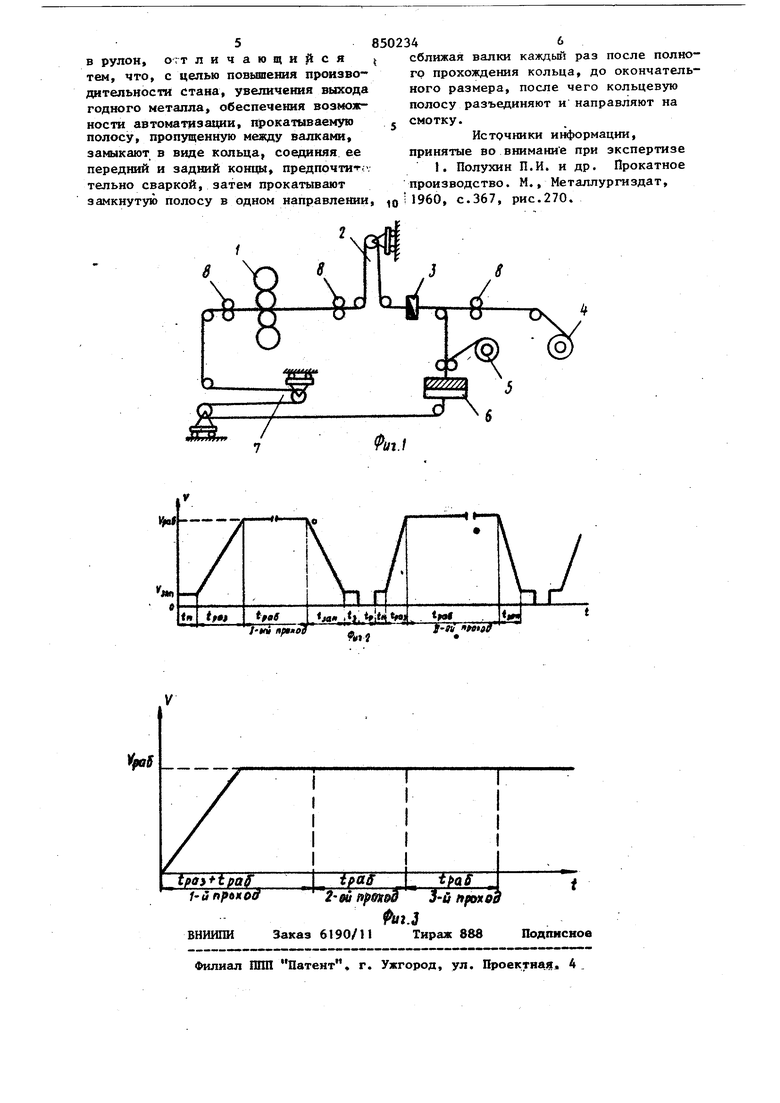

На фиг. 1 приведено устройство, реализующее предлагае1« |й способ; на фиг.2 - график скоростей прокатки пр реверсивном способе прокатки; на фиг.З - скоростей прокатки по предлагаемому способу.

В состав основного технологического оборудования входят прокатная клеть 1, петлевой накопитель 2, ножницы 3 поперечной резки полос, моталка А, разматыватель 5, устройство 6 для соединения полос, петлевой накопитель 7, тянущие ролики 8.

Устройство работает следухцим образом.

Установленный на разматывателе 5 первый рулон заполняет накопитель 7 и затем передний конец полосы подает ся в прокатную клеть. Вышедший из кл«ти передний конец первой полосы соеда1няется в устройстве для соедиие1В1Я полос с непрокатанным задним КО1ЩОМ зтой же полосы. Так как соеднияются полосы разной толщи1Ш, то этот участок полосы прокатывается таким образом, что за счет заданного перемещения винтов при соответствующей компенсации колебаний натяжеНИН и скорости прокатки обеспе швается плавнь переход от одной толщины к даугой на извествдх расстояниях до и после места соединения полос. За вснутую таким образом полосу тфока 1Ывают(п-1) раз в однс направлении. В начале п-ого прохода, когда передний конец полосы, выйдя из клети, достигнет ножниц -3, начинается заполнение петлевого устройства. В это время место соедине1в1Я переднего когада полосы с задним вырезается и предний конец заправляется в моталку 4 начинается смотка первой полосы.

(накопленной в петлевом накопителе 2. Задний конец первой полосы подается в это время в устройство 6 для соединения полос, где он соединяется с передним концом второй (следутацей) полосы, установленной на разматывателе 5. После этого вторая полоса заполняет петлевой накопитель 7. Когда место соединения первой и второй полос достигнет ножниц 3, начинается заполнение петлевого накопителя 2. В это время место соединения заднего конца первой полосы н переднего конца второчи вырезается и передний ее конец соединяется с еще непрокатанным концом второй полосы. Далее весь процесс прокатки повторяется сначала Прокатка первой полосы fфиг.З/ во всех проходах, кроме первого, ведется на рабочей скорости. Последующие полосы также во всех проходах прокатываются только на рабочей скорости. Цикл прокатки полосы известным способом в каждом проходе включает в себя фиг.2 время на заправку полосы в

моталку время разгона с заправочной скорости до рабочей время работы на рабочей скорости мя замедления с рабочей скорости до заправочной tu....; время прокатки на заправочной скорости t.,время, затрачиваемое на реверсирование tpgg. Поскольку скорость прокатки при заправке, разгоне и замедлении меньшей рабочей скорости, то цикл прокатки предлагаемым способом существенно сокращается по сравнего1ю с известным так как прокатка всех полос во всех проходах ведется только на рабочей скорости. Это существенно повышает производительность стана по сравнению с реверсивным способом прокатки. Отсутствие необходимости последовательной заправки полосы в правую и левую моталки при каждом проходе увеличивает выход годного металла за счет непрокатанного переднего и заднего кошха. Кроме того, непрерывность и однонаправленность процесса прокатки полос по предлагаемому способу способствует наиболее полной автоматизации процесса, а также получению металла с пошлпенныю мзико-мехаиическими свойствами.

Формула изобретения

Способ колодной прокатки полос на одноклетьевом стане за несколько проходов с последукхцей смоткой полосы

в рулон, отт личающийся тем, что, с целью повышения производительности стана, увеличения выхода годного металла, обеспечения возможности автоматизации, прокатываемую полосу, пропущенную между валками, замыкают в виде кольца, соединяя ее передний и задний концы, предпочти г,:. тельно сваркой, затем прокатывают замкнутую полосу в одном направлении.

сближая валки каждьй раз после полного прохождения кольца, до окончательного размера, после чего кольцевую полосу разъединяют инаправляют на смотку.

Источники информации, принятые во внимание при экспертизе I. Полухин П.И. и др. Прокатное производство. М., Металлургиздат, 11960, с.367, рис.270.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ холодной прокатки полос в рулонах на реверсивном стане | 1988 |

|

SU1653870A1 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| СПОСОБ ПРОКАТКИ ПОЛОСОВОГО ПРОКАТА, В ЧАСТНОСТИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2010 |

|

RU2505364C1 |

| Система управления реверсивным станом холодной прокатки | 1983 |

|

SU1156755A1 |

| НЕПРЕРЫВНАЯ ГРУППА СТАНА ДЛЯ ПРОИЗВОДСТВА ЛЕНТЫ БЕССЛИТКОВОЙ ПРОКАТКОЙ И ПОЛОС | 1993 |

|

RU2048215C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ПОЛОСЫ В ПРОЦЕССЕ ПРОКАТКИ МЕЖДУ КЛЕТЯМИ МНОГОКЛЕТЬЕВОГО СТАНА С ПЕЧНЫМИ МОТАЛКАМИ | 2002 |

|

RU2268800C2 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ТОНКОЙ КАТАНОЙ ПОЛОСЫ | 1984 |

|

SU1193867A1 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2090276C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ И ПЛИТ ИЗ МАГНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2215599C1 |

,

tfi./

Авторы

Даты

1981-07-30—Публикация

1979-12-17—Подача