Изобретение относится к литейному производству, а именно к устройствам для определения эрозионной стойкости материалов литейных форм.

В ряде случаев, при использовании материалов для литейных форм, велика вероятность, когда при хороших физико-технических показателях материалов литейные формы, изготовленные из таких материалов, проявляют недостаточно хорошие свойства эрозионной стойкости и подвергаются сильному разрушению при их заливке.

Известна технологическая проба для определения эрозионной стойкости, представляющая собой выполненную по модели форму с выступами [Князев С.В., Антиненко В.И., Зиновьев М.В. Комплекс технологических проб для анализа и прогнозирования хода технологического процесса изготовления стальных отливок // Информационный листок №21-85. Свердловск: ЦНТИ, 1985. - 4 с.]. При извлечении модели из формы выступы в какой-то мере разрушаются. По степени этих разрушений судят о технологических свойствах материала формы. Однако эта технологическая проба не позволяет учесть всю совокупность технологических свойств, например, в условиях протекающего по форме расплава.

Известна технологическая проба для определения эрозионной стойкости. Она представляет собой литейную форму с заливной воронкой, соединенной с питателем для подачи металла в рабочую полость. На дне полости под питателем установлен образец, представляющий собой форму из стальной гильзы с уплотненной в ней исследуемой смесью. Рабочая полость с помощью литникового хода соединена с кокилем, в который поступает расплав, проходящий через рабочую полость. При заливке расплавом металла такой технологической пробы расплав, падая на исследуемый образец, смывает часть смеси. Масса смытой части используется для определения эрозии [Медведев Я.А., Валисовский И.В. Технологические испытания формовочных материалов. М.: Машиностроение, 1973. С.309.]. Недостатками являются низкая точность из-за налипания расплава на металл гильзы, в которой помещен исследуемый материал, сложность, несоответствие условиям протекания расплава в реальной форме. Реальные формы для получения отливок имеют, как правило, негладкую внутреннюю поверхность.

Заявляемое изобретение решает задачу создания конструкции технологической пробы, позволяющей учесть реальные формы и получить более достоверные данные об эрозионной стойкости материала в процессе заливки формы.

Техническим результатом, достигаемым при использовании, является повышение точности определения эрозионной стойкости путем приближения условий заливки к реальным.

Этот технический результат достигается тем, что технологическая проба для определения эрозионной стойкости материала литейной формы, содержащая верхнюю и нижнюю полуформы, образующие рабочую полость, питатель для подачи расплава в рабочую полость, расположенный в верхней полуформе, дополнительно снабжена кокилем, полуформы изготовлены из исследуемого материала, на дне рабочей полости выполнены выступы, а в нижней полуформе выполнен литниковый ход для подачи расплава из рабочей полости в кокиль.

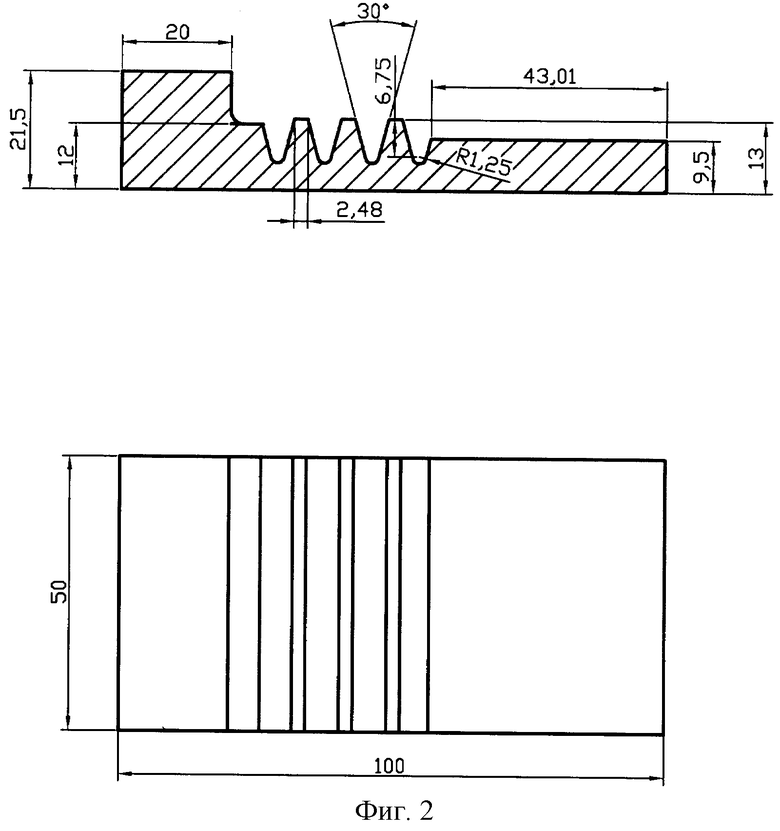

На фиг.1 представлена заявляемая технологическая проба в виде литниковой системы, где: 1 - верхняя полуформа, 2 - нижняя полуформа, изготовленные из исследуемого материала, 3 - рабочая полость, образуемая верхней и нижней полуформами с выступами 4 на дне полости. В верхней полуформе выполнен питатель 5 для подачи расплава через воронку в полость 3, а в нижней полуформе - литниковый ход 6 для подачи расплава из рабочей полости в кокиль 7, которым снабжена проба. Питатель 5, выступы 4 и литниковый ход 6 расположены последовательно по ходу движения расплава из питателя 5 в литниковый ход 6. В кокиле 7 в процессе перелива в него расплава после прохождения его через литейную систему образуется технологическая отливка 8.

Исследования технологических свойств материала для литейной формы с помощью заявленного устройства проводятся следующим образом. Через воронку и питатель 5 расплав подают в рабочую полость 3, на дне которой выполнены выступы 4. Расплав, по мере прохождения внутри емкости по выступам 4 и через литниковый ход 6 в кокиль 7, где получается отливка 8, в какой-то мере разрушает выступы 4. После остывания расплава отливка извлекается из кокиля 7, после чего определяют эрозионную стойкость материала формы следующим образом. Визуально исследуют поверхность полученной отливки и степень разрушения выступов. Вырезают верхнюю часть отливки, взвешивают ее. Методом подсчета по известным формулам определяют, что вес полученного образца в идеальном случае должен быть равен определенному числу. При подсчете исходят из объема и плотности материала металла расплава. Исходный вес образца сравнивают с реально полученным после взвешивания образца. Изменение веса в сторону уменьшения по сравнению с расчетным весом свидетельствует о наличии в вырезанном из отливки образце неметаллических включений (засоров в виде конгломератов и песчинок формовочной смеси).

С помощью заявленного устройства проводили исследование эрозионной стойкости песчано-глинистой смеси с различным содержанием глины. Эта смесь используется в качестве формовочной смеси при получении отливок из серого и высокопрочного чугуна. Состав и физико-механические свойства смесей приведены в таблице 1.

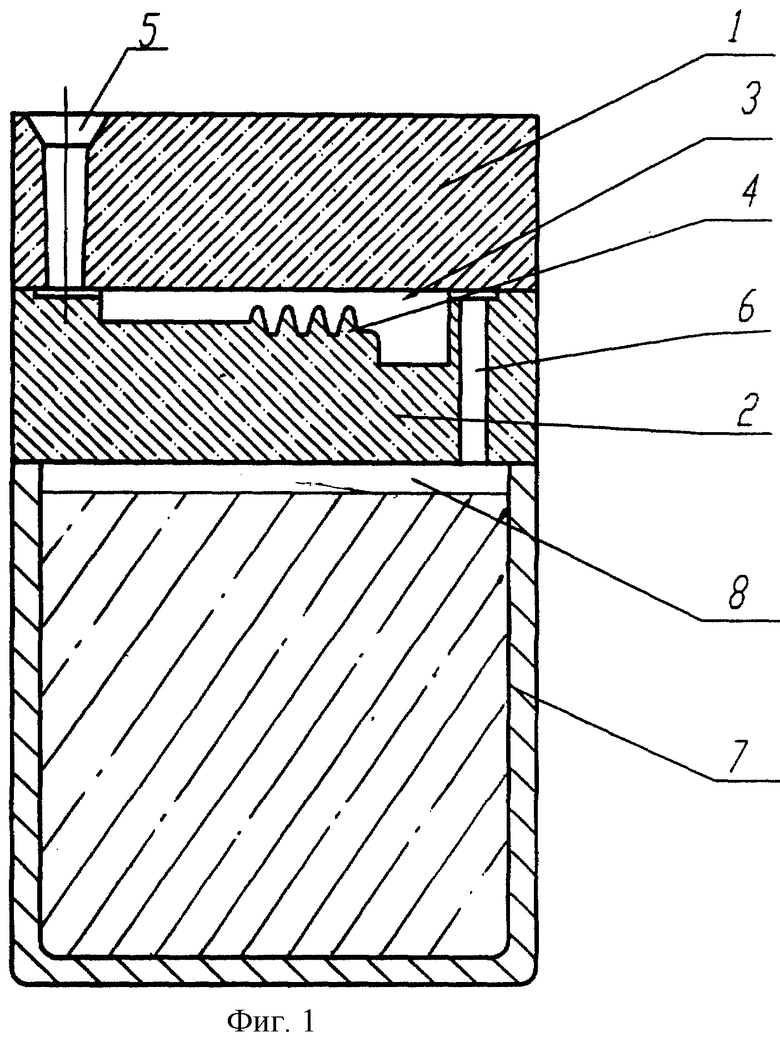

Эрозионную стойкость определяли взвешиванием верхней части отливки, вырезанной из технологической отливки, например, с размерами, изображенными на фиг.2, которую получали в графитовый кокиль методом пролива через литейную форму, специально изготовленную из испытуемой смеси, для оценки ее эрозионной стойкости.

Сначала методом подсчета по известным формулам определили вес (гр) данного вырезанного из отливки образца 5 (фиг.2). Руководствуясь его размерами и известной плотностью чугуна (ρ=7,81 г/см3), находим, что вес данного образца в идеальном случае должен быть равен 881,4 грамм. Исходный вес образца сравнивали с реально полученными во время эксперимента данными. Изменение веса в сторону уменьшения по сравнению с расчетным весом свидетельствовало о наличии в вырезанном из отливки образце неметаллических включений (засоров в виде конгломератов и песчинок формовочной смеси), насыпной вес которых равен 1,65 г/см3. Сравнительные данные приведены в таблице 2.

Аналогичное определение эрозионной стойкости литейной формы провели с формой, изготовленной на основе металлофосфатного связующего материала АХФС и на основе карбамидно-формальдегидной смолы КФЖЛ. Составы смесей и физико-механические свойства представлены в таблице 3 и 5.

Аналогичным методом определили показатели эрозии материала для литейных форм, изготовленных из стержневых смесей. Данные представлены в таблице 4 и 6 соответственно.

На основании полученных данных можно сделать вывод: формовочная смесь, используемая для изготовления форм, вследствие своих низких физико-механических свойств по сравнению со стержневыми смесями, даже при изготовлении отливок из чугуна, подвержена достаточно высокой эрозии, приводящей к браку отливок по засорам.

Стержневая смесь на алюмохромфосфатном связующем, обладая повышенной термостойкостью, по сравнению со связующим на карбамидной смоле при практически одинаковых физико-механических свойствах более эрозионностойкая. Как следствие, она в меньшей степени является источником загрязнения отливок неметаллическими включениями - частицами формовочной и стержневой смесей.

Приведенные исследования подтвердили практические данные по повышенному проценту брака по засорам на чугунных отливках, полученных в песчано-глинистую форму, а также с использованием стержней на основе КФЖЛ и меньшее количество брака по вышеназванным дефектам с использованием в качестве формовочной и стержневой смеси на основе металлофосфатного связующего материала.

Заявленное устройство позволяет в условиях, приближенных к реальным, получить сведения об эрозионной стойкости материала для литейной формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОКИЛЬ ДЛЯ ЛИТЬЯ ЛОПАСТЕЙ КОРАБЕЛЬНЫХ ГРЕБНЫХ ВИНТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2602314C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

| КОКИЛЬ ДЛЯ ПОЛУЧЕНИЯ ПЛОСКИХ ОБРАЗЦОВ | 2003 |

|

RU2260496C2 |

| КОМПЛЕКСНАЯ ЛИТЕЙНАЯ ТЕХНОЛОГИЧЕСКАЯ ПРОБА | 2000 |

|

RU2167024C1 |

| Способ литья в кокиль для получения плоских отливок из алюминиевых и магниевых сплавов | 2019 |

|

RU2720331C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| ДВУХПОЛЮСНАЯ ЛИТЕЙНАЯ МАГНИТНАЯ ФОРМА ДЛЯ СФЕРИЧЕСКИХ ОТЛИВОК | 1999 |

|

RU2165821C2 |

| ЛИТЕЙНАЯ ФОРМА КОРПУСА КОНТЕЙНЕРА ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2016 |

|

RU2660143C2 |

Изобретение относится к литейному производству. Технологическая проба представляет собой литейную форму, изготовленную из исследуемого материала. Форма состоит из верхней и нижней полуформ, образующих рабочую полость. На дне рабочей полости выполнены выступы. В верхней полуформе выполнен питатель для подачи расплава в рабочую полость, а в нижней полуформе - литниковый ход для подачи расплава из рабочей полости в кокиль. Расплав, протекая по выступам формы, частично разрушает их и вместе с песчинками поступает в кокиль, образуя технологическую отливку. По образцу, вырезанному из технологической отливки, известным методом определяют эрозионную стойкость литейной формы. Обеспечивается повышение точности определения эрозионной стойкости формы путем приближения условий заливки к реальным. 6 табл., 2 ил.

Технологическая проба для определения эрозионной стойкости материала литейной формы, содержащая верхнюю и нижнюю полуформы, образующие рабочую полость, питатель для подачи расплава в рабочую полость, расположенный в верхней полуформе, отличающаяся тем, что она снабжена кокилем, полуформы изготовлены из исследуемого материала, на дне рабочей полости выполнены выступы, а в нижней полуформе выполнен литниковый ход для подачи расплава из рабочей полости в кокиль.

| МЕДВЕДЕВ Я.И., ВАЛИСОВСКИЙ И.В | |||

| Технологические испытания формовочных материалов | |||

| М.: Машиностроение, 1973, с.284-285, рис.165 | |||

| Технологическая проба | 1980 |

|

SU866434A1 |

| Технологическая проба | 1984 |

|

SU1226118A1 |

| ТЕХНОЛОГИЧЕСКАЯ ПРОБА | 0 |

|

SU388207A1 |

Авторы

Даты

2006-01-10—Публикация

2004-01-08—Подача