Техническое решение относится к подъемно-транспортной технике и предназначено для защиты грузоподъемных механизмов от перегрузки и повреждений.

Известен способ управления грузоподъемными механизмами крана, основанный на измерении аналоговых сигналов, зависящих от нагрузки крана, их преобразовании в цифровой вид, обработке этих сигналов и дискретных параметров (сигналов), совместно с предварительно запомненными сигналами, координации этой обработки сформированной импульсной последовательностью, а также преобразовании сигналов в значения, отражающие работу крана, и в выработке команды "Перегрузка" в случае превышения допустимых значений нагрузки в течение установленного времени [1].

Недостатком известного способа является отсутствие защиты стрелового оборудования крана от столкновений с препятствиями (отсутствие координатной защиты). Кроме того, формирование сигнала \Перегрузка\ осуществляется с задержкой, что приводит к снижению эффективности защиты крана от перегрузки.

В данном техническом решении отсутствует также предварительная (первичная) обработка результатов измерения аналоговых сигналов, что приводит к отсутствию взаимозаменяемости аналоговых датчиков, а также к низкой помехоустойчивости и, соответственно, к низкой надежности системы управления (системы защиты) крана.

Более совершенным и наиболее близким к предложенному является способ управления грузоподъемными механизмами путем измерения сигналов, пропорциональных нагрузке и геометрии крана, обработки указанных сигналов, преобразованных в цифровую форму, в соответствии с предварительно запомненными сигналами, определяющими порядок обработки, координации этой обработки сформированной импульсной последовательностью в реальном масштабе времени, их индикации, задания временного интервала и пороговых значений сигналов, выявления превышения прошедшими обработку сигналами допустимых пороговых значений в указанном временном интервале, формирования в этом случае управляющих сигналов и подаче последних на исполнительное устройство [2, 3].

В данном техническом решении реализуется как защита от перегрузки, так и координатная защита крана. Однако для срабатывания защиты по перегрузке или по координатной защите необходимо превышение соответствующими сигналами установленных пороговых значений в течение заданного интервала времени. Т.е. имеется инерционность срабатывания, которая в динамических режимах работы крана существенно снижает эффективность его защиты от перегрузки и повреждений.

Недостатком известного способа является также отсутствие предварительной обработки (усиления, фильтрации, сглаживания, термокомпенсации, линеаризации и т.д.) результатов измерения аналоговых сигналов, что, кроме необходимости введения инерционности срабатывания, приводит к отсутствию взаимозаменяемости аналоговых датчиков, а также к низкой помехоустойчивости и, соответственно, к низкой надежности системы управления краном (системы защиты от перегрузки и повреждений).

Задачей, на решение которой направлено предложенное техническое решение, является повышение эффективности и надежности защиты крана от перегрузки и повреждений, а также обеспечение взаимозаменяемости датчиков нагрузки и геометрии крана.

В способе управления грузоподъемными механизмами путем измерения сигналов, пропорциональных нагрузке и(или) геометрии крана, обработки сигналов, преобразованных в цифровую форму, в соответствии с предварительно запомненными сигналами, определяющими порядок обработки и координацию этой обработки сформированной импульсной последовательностью в реальном масштабе времени, индикации результатов этой обработки и, в случае превышения ими допустимых значений, формирования управляющих сигналов и подаче последних на исполнительное устройство, поставленная цель достигается тем, что осуществляется дополнительная обработка сигналов, характеризующих результаты измерения нагрузки и(или) геометрии крана, в результате чего и получаются сигналы, которые подвергаются указанной обработке в цифровой форме.

Причем для достижения поставленной цели может дополнительно осуществляться измерение температуры окружающей среды, а дополнительная обработка сигналов, характеризующих результаты измерения нагрузки и(или) геометрии крана, может включать фильтрацию измеряемых параметров, включая сглаживание колебаний в динамических режимах работы крана, а также усиление с одновременным изменением коэффициентов усиления в зависимости от температуры окружающей среды и от величин этих сигналов.

Для достижения поставленной цели изменения коэффициентов усиления сигналов могут осуществляться умножением их цифровых значений на коэффициенты, величины которых устанавливаются в соответствии с предварительно запомненными характеристиками измерительных устройств, установленными параметрами цифровой фильтрации, зависящими от динамических характеристик крана, и сигналами, определяющими порядок дополнительной обработки и координации этой обработки сформированной импульсной последовательностью в реальном масштабе времени.

Реализация отличительных признаков предложенного технического решения предусматривает применение дополнительной обработки сигналов, характеризующих результаты измерения нагрузки и(или) геометрии крана, т.е. применение обработки результатов измерения выходных сигналов датчиков до преобразования этих сигналов с целью формирования сигналов индикации и сигналов управления краном. Иными словами, к отличительным признакам заявленного способа относится преобразование результатов измерений непосредственно в аналоговых датчиках нагрузки и геометрии крана. Причем эта дополнительная обработка включает в себя, в частности, усиление сигнала датчика, его термокомпенсацию, фильтрацию помех, сглаживание колебаний сигнала, вызванных динамическими нагрузками на кран, и линеаризацию передаточной характеристики датчика.

При дополнительной обработке автоматически устраняются разбросы параметров датчиков, компенсируется их нелинейность и температурная нестабильность. Выходной сигнал каждого датчика, прошедшего предварительную обработку, с высокой точностью отражает измеряемый параметр нагрузки или геометрии крана. Благодаря этому обеспечивается взаимозаменяемость датчиков, т.е. достигается новый технический результат, являющийся следствием реализации отличительных признаков предложенного способа управления.

Также очевидно, что дополнительно обработанные выходные сигналы датчиков, ввиду их усиления при обработке, имеют более высокие уровни мощности. Поэтому их передача по грузоподъемному крану отличается повышенной помехоустойчивостью, что повышает надежность работы системы управления.

В известных системах управления, в частности в широко распространенном приборе безопасности типа ОНК-140 [3], сигналы с датчиков передаются по кабельным линиям связи без предварительной обработки. Например, сигнал с датчика усилия или с датчика давления передается в виде выходного сигнала тензометрического моста, имеющего милливольтовый уровень выходного сигнала. Поскольку на грузоподъемном кране имеется вполне определенный уровень помех, передача маломощного сигнала автоматически приводит к снижению помехоустойчивости передачи сигналов и, соответственно, к ошибкам и сбоям в работе системы управления.

В этой связи, признаки предложенного способа, связанные с наличием дополнительной обработки сигналов также приводят к получению дополнительного технического результата - к повышению помехоустойчивости (надежности) системы управления.

Дополнительная обработка сигналов включает в себя фильтрацию помех и сглаживание выходных сигналов датчиков, в том числе в динамических режимах работы крана. В известных технических решениях [1, 2] такая обработка не производится, а устранение помех и колебаний осуществляется на стадии формирования сигналов управления грузоподъемными механизмами путем введения задержки их срабатывания, т.е. задания временного интервала, в течение которого наличие аварийных режимов работы грузоподъемных механизмов не приводит к их отключению. В этом случае до истечения указанного временного интервала срабатывание защиты крана не происходит при любых величинах перегрузки или при любых недопустимых положениях стрелового оборудования крана. Поэтому в известных технических решениях фильтрация помех и устранение колебаний выходных сигналов датчиков, осуществляемые путем применения общей задержки отключения, приводит к снижению надежности защиты грузоподъемных механизмов.

Реализация предложенных отличительных признаков позволяет исключить временные задержки при формировании сигналов управления и, соответственно, приводит к достижению нового технического результата - к повышению эффективности и надежности защиты крана от перегрузок и повреждений. Причем достижимость этого результата очевидна, поскольку предотвращение помех более эффективно, чем последующая борьба с ними, а борьба с помехами наиболее эффективна в источнике помех или вблизи этого источника.

Заявителю неизвестно применение дополнительной обработки выходных сигналов датчиков в системах управления или в системах безопасности грузоподъемных кранов с целью обеспечения взаимозаменяемости датчиков и повышения надежности системы путем фильтрации помех и сглаживания колебаний выходных сигналов в динамических режимах работы крана.

В других областях техники, например в измерительных приборах ГСП, широко известно применение дополнительной обработки выходных сигналов датчиков. Однако эта обработка применяется с иными целями, в частности для получения стандартных выходных сигналов датчиков, например токового выхода 4-20 мА. Причем измерительные приборы и датчики в других областях техники всегда проектируются из условия достижения максимального быстродействия измерений. А задача обеспечения сглаживания колебаний измеряемого параметра в динамических режимах работы крана или иного механизма непосредственно в датчике или при обработке выходного сигнала в датчике как в системах управления кранов, так и в других областях техники ранее не ставилась и не решалась.

Известно также применение в датчиках преобразования результатов измерений аналоговых параметров крана в последовательный цифровой код, в частности в техническом решении [4]. Однако при этом осуществляется не обработка сигналов (т.е. не фильтрация, термокомпенсация, линеаризация, сглаживание колебаний и т.д.), а только их преобразование (изменение формата) и с иной целью - с целью сокращения числа линий связи в системе управления.

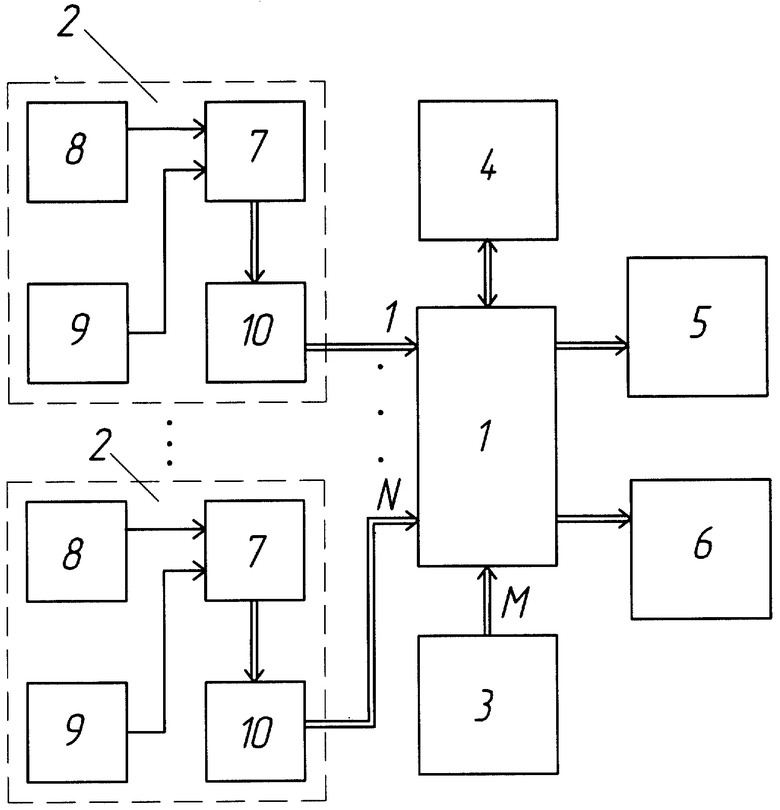

На чертеже в качестве примера реализации предложенного способа управления грузоподъемными механизмами приведена функциональная схема устройства - системы управления (прибора безопасности) грузоподъемного крана.

Устройство содержит цифровой вычислительный блок 1, первые информационные входы которого соединены с выходами N датчиков 2 аналоговых параметров крана, вторые информационные входы цифрового вычислительного блока 1 подключены к М датчикам дискретных параметров и сигналов о работе крана 3, двунаправленные информационные входы-выходы цифрового вычислительного блока 1 подключены к входам-выходам цифрового запоминающего блока 4, а первые и вторые информационные выходы этого блока 1 подключены соответственно к входам блока индикации 5 и исполнительного блока 6, который представляет собой устройство коммутации силовых цепей крана.

Каждый из N датчиков аналоговых параметров 2 (при цифровой реализации дополнительной обработки сигналов) может содержать микроконтроллер 7, к входам которого подключены первичный преобразователь измеряемой величины (давления, силы и т.п.) 8 и датчик температуры 9. Выходы микроконтроллера 7 через драйвер (буферный усилитель или схему согласования с линией связи) 10 подключены к указанным первым информационным входам цифрового вычислительного блока 1.

В качестве датчиков аналоговых сигналов 2 в системе управления могут быть установлены датчики усилия, угла наклона и длины стрелы, азимута, давления, приближения к линии электропередач и т.д.

В качестве датчиков дискретных параметров и сигналов о работе крана 3 используются концевой выключатель предельного подъема крюка, датчики положения опор, датчики фиксации секций стрелы, датчик транспортного положения стрелы, сигналы органов управления и т.д.

Конкретный набор датчиков 2, 3 определяется исходя из установленных требований к системе управления и определяется конструкцией конкретного типа грузоподъемного крана.

Цифровой вычислительный блок 1 может быть выполнен на микроконтроллере, например, типа АТ89С55, цифровой запоминающий блок 4 - на микросхеме АТ 24 С 256, блок индикации 5 - в виде жидкокристаллического дисплея МТС 1602, исполнительный блок 6 - в виде электромагнитных реле с предусилителями. В качестве микроконтроллеров 7 датчиков 2 могут быть использованы микроконтроллеры со встроенными АЦП, например, типа AT90S4433, датчиков температуры 9 - терморезисторы, стабисторы или последовательно соединенные диоды (с подпиткой постоянным током). В качестве драйверов целесообразно использовать специализированные микросхемы приемопередатчиков, например, типа TLE6258.

В качестве первичных преобразователей измеряемых величин 8 могут быть использованы тензометрические датчики давления в штоковой и поршневой полостях гидроцилиндра подъема стрелы, тензометрические датчики усилия в грузовом или стреловом канате, потенциометрические датчики угла азимута и длины стрелы, акселерометр-датчик угла наклона стрелы ДЛУСДМ и т.п.

Датчики 2 аналоговых параметров крана выдают на цифровой вычислительный блок 1 сигналы в цифровой форме, зависящие от нагрузки и геометрии крана и прошедшие предварительную обработку. Кроме того, цифровой вычислительный блок 1 производит опрос датчиков 3 на предмет получения дискретных параметров и сигналов, содержащих информацию о режиме работы крана (типе стрелового оборудования, положении опор, кратности запасовки полиспаста и т.д.). Цифровой вычислительный блок 1 перерабатывает эту информацию в цифровой форме вместе с информацией, извлекаемой из запоминающего блока 4. Переработка осуществляется по программе, записанной в постоянном запоминающем устройстве микроконтроллера, на котором реализован цифровой вычислительный блок 1, с использованием данных, предварительно записанных как в постоянное запоминающее устройство микроконтроллера, так и в запоминающий блок 4, т.е. обработка осуществляется в соответствии с предварительно запомненными сигналами (программой микроконтроллера и данными). В частности, в качестве предварительно запомненных сигналов могут использоваться предельные характеристики крана по грузовому моменту (грузовые характеристики крана) и по положению стрелового оборудования (характеристики отключения), а также параметры математической модели, по которым производятся вычисления текущих значений вылета, нагрузки на крюке, грузового момента и т.д. При этом порядок обработки всех сигналов задается программой микроконтроллера, а координация этой обработки сформированной импульсной последовательностью в реальном масштабе времени осуществляется при помощи встроенного в микроконтроллер тактового генератора и встроенной схемы управления микроконтроллера цифрового вычислительного блока 1.

Информация перерабатывается цифровым вычислительным блоком 1 в параметры, отражающие работу крана, которые подводятся к блоку индикации 5, который отображает режимы работы крана, а также в зависимости от величины загрузки формирует предупреждения крановщику. В случае превышения допустимых значений нагрузки вырабатывается команда "Перегрузка", которая поступает с информационного выхода цифрового вычислительного блока 1 на исполнительный блок 6. Аналогичным образом формируется сигнал блокировки перемещения стрелы по координатной защите (при наличии в системе управления этой функции). При этом зона допустимых значений положения грузоподъемного (стрелового) оборудования крана вводится при задании параметров координатной защиты при помощи органов управления 3 и сохраняется в запоминающем устройстве 4 или в памяти микроконтроллера цифрового вычислительного блока 1.

Одновременно в запоминающее устройство 4 (в долговременную энергонезависимую память) могут поступать из цифрового вычислительного блока 1 обработанные сигналы, пропорциональные регистрируемым параметрам. Эти сигналы записываются в энергонезависимой памяти для дальнейшего считывания, т.е. реализуется встроенный регистратор параметров крана.

Датчики аналоговых параметров 2, которые могут быть выполнены как на основе аналоговых схем, так и на микроконтроллерах, осуществляют измерение сигналов, пропорциональных нагрузке и(или) геометрии крана - усилий, давлений, угла азимута, угла наклона стрелы и т.д. Первичная информация о измеряемых параметрах получается при помощи первичных преобразователей (чувствительных элементов) 8 - тензорезисторных мостов, потенциометров и т.д. Далее эта информация (выходные сигналы первичных преобразователей 8) подвергается дополнительной обработке. Цель этой обработки заключается в получении максимально точного соответствия выходного сигнала датчика 2 и соответствующего ему параметра нагрузки и(или) геометрии крана. При этом не ставится задача определения параметров, отражающих работу крана, например степени нагружения крана (это задача возложена на вторичную обработку, которая производится в цифровом вычислительном блоке 1).

При цифровой реализации датчиков 2 дополнительная обработка выходных сигналов первичных преобразователей 8 осуществляется при помощи микроконтроллера 7 и может включать в себя усиления, фильтрацию, включая сглаживание колебаний в динамических режимах работы крана, а также термокомпенсацию и линеаризацию. При этом все виды обработки осуществляются в цифровой форме с использованием встроенных аппаратурных средств микроконтроллера 7.

Микроконтроллер 7 работает по программе, предварительно записанной в его памяти, т.е. в соответствии с сигналами, определяющими порядок дополнительной обработки. В памяти микроконтроллера 7 хранятся также предварительно запомненные характеристики первичных преобразователей (измерительных устройств) 8 и параметры цифровой фильтрации. Координация дополнительной обработки сформированной импульсной последовательностью в реальном масштабе времени осуществляется при помощи встроенного тактового генератора и встроенной схемы управления микроконтроллера 7.

Для контроля температуры окружающей среды датчики аналоговых параметров 2 могут содержать встроенные датчики температуры 9, которые подключаются к аналоговым входам микроконтроллеров 7 (к входам встроенных аналого-цифровых преобразователей микроконтроллеров 7).

Для повышения точности измерений в памяти микроконтроллера 7 хранится зависимость параметров первичного преобразователя от температуры. Микроконтроллер 7 при помощи встроенного аналого-цифрового преобразователя осуществляет преобразование выходного сигнала первичного преобразователя 8 в цифровую форму и далее формирует выходной сигнал датчика 8 путем умножения полученного цифрового значения этого сигнала на коэффициент, величина которого устанавливается обратно пропорциональной изменению коэффициента передачи первичного преобразователя 8 от температуры (запомненной в памяти микроконтроллера характеристики первичного преобразователя по коэффициенту передачи). В итоге осуществляется температурная компенсация мультипликативной погрешности первичного преобразователя 8. Аналогичным образом, при замене умножения на сложение или вычитание осуществляется компенсация температурной погрешности, вызванной смещением нуля первичного преобразователя 8.

В случае нелинейности характеристики первичного преобразователя 8 в памяти микроконтроллера 7 хранится зависимость его коэффициента преобразования от уровня измеряемой величины. Далее микроконтроллер 7 аналогичным образом осуществляет компенсацию этой нелинейности.

Микроконтроллер 7 в зависимости от требований к параметрам входного сигнала цифрового вычислительного блока 1 формирует выходной сигнал датчика 2 в параллельном или последовательном цифровом коде или в виде аналогового сигнала (с использованием встроенного цифроаналогового преобразователя). В соответствии с формой выходного сигнала датчика 2 выбирается необходимый тип микросхемы драйвера (буферного усилителя или схемы согласования с линией связи) 10.

Каждый датчик 2 может быть подключен к цифровому вычислительному блоку 1 при помощи отдельных проводов или общей мультиплексной линии связи.

Цифровая фильтрация и сглаживание колебаний измеряемых параметров в динамических режимах работы крана осуществляется программным путем. Для этого на микроконтроллере 7 программно реализуется сглаживающий фильтр, например фильтр нижних частот Баттерворта. Причем полоса пропускания фильтра устанавливается пропорционально (или равной) максимально возможной частоте измеряемого параметра. Т.е. чем медленнее в рабочем режиме изменяется измеряемый рабочий параметр крана, тем ниже устанавливается полоса пропускания фильтра. Например, длина стрелы крана не может быстро изменяться. Поэтому фильтр в датчике длины стрелы реализуется с низкой частотой среза. Усилие в грузовом или стреловом канате является более динамичным параметром. Поэтому цифровой фильтр датчика силы устанавливается с более высокой частотой среза.

В итоге, в предложенном техническом решении параметры фильтрации и сглаживания устанавливаются индивидуально по каждому измеряемому параметру и в соответствии с динамическими характеристиками крана. Благодаря этому обеспечивается оптимальная фильтрация и сглаживание помех и колебаний измеряемых параметров, в том числе в динамических режимах работы крана. При этом отсутствуют характерные для известных технических решений задержки срабатывания сигналов блокировки механизмов крана по перегрузке и по координатной защите, что обеспечивает существенное повышение надежности и эффективности работы системы защиты крана.

С учетом изложенного, применение дополнительной обработки сигналов, характеризующих результаты измерения нагрузки и(или) геометрии крана, позволяет получить высокую надежность и обеспечивает эффективную реализацию всех функциональных характеристик системы управления (системы безопасности) грузоподъемных механизмов любого типа, включая стреловые, мостовые краны и краны-трубоукладчики.

Источники информации

1. Патент России №2011632 С1, МПК 5 В 66 С 23/90, 30.04.1994.

2. Патент России №2116240 С1, МПК 6 В 66 С 23/90, 27.07.1998.

3. Ограничитель нагрузки крана ОНК-140-13. Новые нормативные материалы по безопасной эксплуатации подъемных сооружений. Вып.2, 1999. - М.: Изд-во ПИО ОБТ, с.47-86.

4. Заявка России №2002108192 А, МПК 7 В 66 С 13/18, 10.12.2002.

Изобретение относится к технике управления и защиты от перегрузок и повреждения грузоподъемных механизмов. В способе имеет место управление грузоподъемным механизмом путем измерения сигналов, пропорциональных его нагрузке и/или геометрии, обработки сигналов, преобразованных в цифровую форму, в соответствии с предварительно запомненными сигналами, определяющими порядок этой обработки в реальном масштабе времени и индикации результатов обработки. В случае превышения ими допустимых значений формируют управляющие сигналы и подают последние на исполнительное устройство. Отличие данного способа от известных заключается в том, что осуществляют дополнительную обработку сигналов, характеризующих результаты измерения нагрузки и/или геометрии грузоподъемного механизма, путем их фильтрации, включая сглаживание колебаний в динамических режимах работы грузоподъемного механизма, или изменения коэффициентов усиления этих сигналов в зависимости от предварительно запомненных характеристик измерительных устройств или от величин этих сигналов. В результате получают сигналы, которые подвергают указанной обработке в цифровой форме. Изобретение повышает эффективность и надежность защиты грузоподъемного механизма, а также обеспечивает взаимозаменяемость датчиков нагрузки и геометрии крана. 1 ил.

Способ управления грузоподъемным механизмом путем измерения сигналов, пропорциональных его нагрузке и/или геометрии, обработки сигналов, преобразованных в цифровую форму, в соответствии с предварительно запомненными сигналами, определяющими порядок этой обработки в реальном масштабе времени, индикации результатов указанной обработки и, в случае превышения ими допустимых значений, формирования управляющих сигналов и подаче последних на исполнительное устройство, отличающийся тем, что осуществляют дополнительную обработку сигналов, характеризующих результаты измерения нагрузки и/или геометрии грузоподъемного механизма, путем их фильтрации, включая сглаживание колебаний в динамических режимах работы грузоподъемного механизма, или путем изменения коэффициентов усиления этих сигналов в зависимости от предварительно запомненных характеристик измерительных устройств или от величин этих сигналов, в результате чего и получают сигналы, которые подвергают указанной обработке в цифровой форме.

| СПОСОБ УПРАВЛЕНИЯ ГРУЗОПОДЪЕМНЫМИ МЕХАНИЗМАМИ С ФИКСАЦИЕЙ ИХ ХАРАКТЕРИСТИК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2116240C1 |

| ОГРАНИЧИТЕЛЬ ГРУЗОПОДЪЕМНОСТИ СТРЕЛОВОГО КРАНА | 1991 |

|

RU2011632C1 |

| СИСТЕМА УПРАВЛЕНИЯ БОЛЬШЕГРУЗНЫМ КРАНОМ | 1997 |

|

RU2129524C1 |

| Устройство управления приводами механизмов стрелового крана | 1981 |

|

SU979266A1 |

Авторы

Даты

2005-09-20—Публикация

2003-08-18—Подача