Изобретение относится к обработке металлов давлением и может быть использовано для производства ободов колес транспортных средств преимущественно из алюминиевых сплавов.

Широко известен способ получения изделий типа ободов колес, включающий нагрев заготовки, предварительную штамповку и прокатку.

Недостатками известного способа являются

- большое количество переходов, что требует изготовления сложной оснастки;

- увеличение расхода металла из-за необходимости больших припусков на наружной поверхности заготовки.

Известен способ получения изделий типа ободов колес, включающий подготовку исходной заготовки, путем формообразования промежуточной заготовки и ее чистовую штамповку (SU 927407, 18.05.1982, В 21 К 1/28) - прототип.

К недостатками известного способа относятся

- низкая производительность;

- коробление в процессе механической обработки;

- изделия, внешняя поверхность которых отличается от прямолинейной, характеризуются наличием дефектов.

Задачей изобретения является создание такого способа изготовления изделий типа ободов колес, благодаря которому заготовка под обод получается с минимальным припуском под механическую обработку, устраняется коробление в процессе механической обработки, а также сокращается расход металла и повышается производительность.

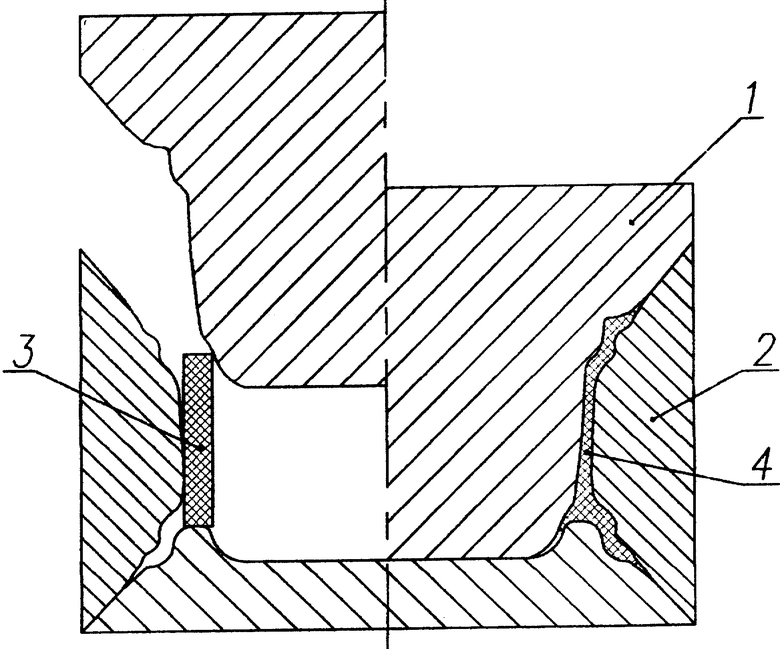

Достижение технического результата обеспечивается тем, что в предлагаемом способе, включающем подготовку исходной заготовки, формообразование промежуточной заготовки и ее чистовую штамповку, подготовку исходной заготовки осуществляют путем прессования трубы из пустотелого слитка и ее резки на мерные заготовки, формообразование промежуточной заготовки производят путем штамповки мерной заготовки, а чистовую штамповку промежуточной заготовки осуществляют после ее термообработки и ведут путем калибровки в тех же штампах, что и при штамповке промежуточной заготовки. Заготовки штампуют со степенью деформации, позволяющей получать механические свойства изделий в соответствии с требованиями технических условий, что дает возможность оптимизировать массу изделий и повысить прочность отдельных элементов. Количество разъемов в штампе назначают исходя из конфигурации изделий и с расчетом минимального истечения металла в облой. Чистовую штамповку промежуточной заготовки осуществляют после ее термообработки в тех же штампах, что дает возможность устранить коробление в процессе механической обработки за счет снижения числа переходов и повысить производительность. Снижение коробления достигается также за счет калибровки штамповки после термообработки. Сущность изобретения поясняется чертежом. На чертеже изображен штамп для формирования обода по предлагаемому способу.

Штамп содержит штамп верхний 1 и штамп нижний 2. На штамп нижний 2 устанавливают заготовку 3. В результате объемной штамповки получают изделие 4.

Пример осуществления.

Изготовление обода колеса 8,5''×19'' из сплава АБ для автомобиля "Мерседес".

В качестве исходной заготовки была использована труба из алюминиевого сплава 6151 (АБ) после прессования ⊘445×⊘400. Труба была прорезана на мерные заготовки длиной 190 мм, которые нагревали в электропечах с принудительной циркуляцией воздуха до температуры 470°С +10°С. Затем заготовку укладывали в нижний штамп 2, который также нагревали до заданной температуры. За счет рабочего хода траверсы гидравлического пресса верхний, штамп 1 осуществлял чистовую штамповку промежуточной заготовки, в результате которой получали штамповку с максимальным диаметром обода 529 мм, длиной обода 244.6 мм и толщиной стенки 10 мм, масса штамповки 12.8 кг (масса детали 8.3 кг). С целью снижения коробления в процессе механической обработки чистовую штамповку промежуточной заготовки осуществляли после ее термообработки путем калибровки в тех же штампах, что и при штамповке промежуточной заготовки.

Нагрев штамповки под закалку производили в электрических печах до температуры 520°С ±10°С с выдержкой при данной температуре 40 мин, затем штамповку охлаждали в воде при температуре 40...60°С. Режим искусственного старения: нагрев штамповки до температуры 165°С ±5°С с выдержкой при данной температуре 10 часов.

Применение предлагаемого способа изготовления изделий типа ободов колес позволит в сравнении с существующими способами снизить металлоемкость заготовок, повысить уровень механических свойств изделий, уменьшить массу готовых изделий, что в свою очередь позволит улучшить экономические характеристики автомобиля, такие как снижение расхода топлива, повышение ресурса работы двигателя, увеличение долговечности подвески и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий типа колес | 1991 |

|

SU1811430A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ОБОДОВ КОЛЕС | 1993 |

|

RU2053043C1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ИЗДЕЛИЙ | 1967 |

|

SU203450A1 |

| СПОСОБ КОМБИНИРОВАННОГО ИЗГОТОВЛЕНИЯ КОЛЕС ИЗ ЛЕГКИХ СПЛАВОВ | 1995 |

|

RU2095184C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ КОЛЕС | 1995 |

|

RU2080200C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2374028C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ДИСКОВ ИЗ ЖАРОПРОЧНОГО СПЛАВА НА НИКЕЛЕВОЙ ОСНОВЕ | 2024 |

|

RU2831235C1 |

| Способ изготовления колес | 1991 |

|

SU1797511A3 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1797514A3 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве ободов колес транспортных средств преимущественно из алюминиевых сплавов. Производят подготовку исходной заготовки путем прессования трубы из пустотелого слитка и ее резки на мерные заготовки. Затем штамповкой мерной заготовки формообразуют промежуточную заготовку. После термообработки промежуточной заготовки производят чистовую штамповку, которую ведут путем калибровки в тех же штампах, что и при штамповке промежуточной заготовки. В результате обеспечивается сокращение расхода металла за счет уменьшения припуска под механическую обработку, устранение коробления в процессе механической обработки и повышение производительности. 1 ил.

Способ изготовления изделий типа ободов колес, включающий подготовку исходной заготовки, формообразование промежуточной заготовки и ее чистовую штамповку, отличающийся тем, что подготовку исходной заготовки осуществляют путем прессования трубы из пустотелого слитка и ее резки на мерные заготовки, формообразование промежуточной заготовки производят путем штамповки мерной заготовки, а чистовую штамповку промежуточной заготовки осуществляют после ее термообработки и ведут путем калибровки в тех же штампах, что и при штамповке промежуточной заготовки.

| Способ изготовления осесимметричных изделий типа колес | 1980 |

|

SU927407A1 |

| Способ профилирования ободьев колес | 1989 |

|

SU1648611A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ОБОДЬЕВ ДЛЯ КОЛЕС | 1995 |

|

RU2106221C1 |

| US 4050135 A, 27.09.1977 | |||

| GB 1431210 А, 07.04.1976. | |||

Авторы

Даты

2005-09-27—Публикация

2003-05-07—Подача