сл

1C

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления ободьев колес | 1988 |

|

SU1532164A1 |

| Способ профилирования ободьев колес | 1989 |

|

SU1611525A1 |

| Способ профилирования ободьев колес | 1986 |

|

SU1412859A1 |

| Способ профилирования ободьев для колес | 1988 |

|

SU1588471A1 |

| Способ изготовления ободьев для колес | 1986 |

|

SU1666254A1 |

| Верхние ролики для многопереходного профилирования ободьев колес | 1987 |

|

SU1433603A1 |

| Способ изготовления ободьев для колес из цилиндрических полых заготовок | 1983 |

|

SU1125081A1 |

| Способ профилирования ободьев для колес | 1984 |

|

SU1199384A1 |

| Способ изготовления гнутых профилей | 1986 |

|

SU1396356A1 |

| Колесо с шиной | 1989 |

|

SU1664595A1 |

Изобретение относится к обработке металлов давлением. Цель изобретения - снижение себестоимости за счет уменьшения металлоемкости. Способ включает профилирование бортов, посадочных полок и центральной части с боковыми стенками и цилиндрическим участком между ними и калибровку. При калибровке цилиндрический участок начинают обжимать в первую очередь с обжатием не более 5%, а затем вместе с ним обжимают борта и посадочные полки на 40-50% меньше величины обжатия на цилиндрическом участке центральной части обода. Способ обеспечивает снижение утонения в радиусных переходах от бортов к посадочным полкам. 2 ил.

Изобретение относится к обработке металлов давлением, в частности к способам профилирования ободьев колес.

Цель изобретения - снижение себестоимости за счет уменьшения металлоемкости.

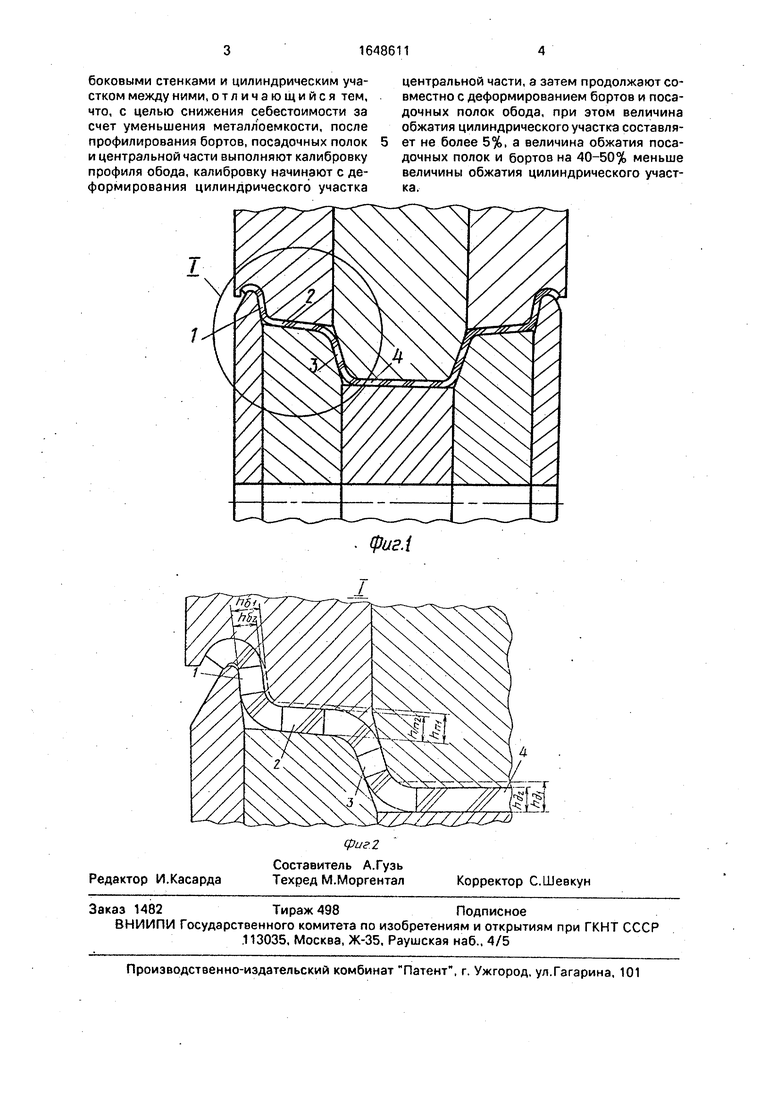

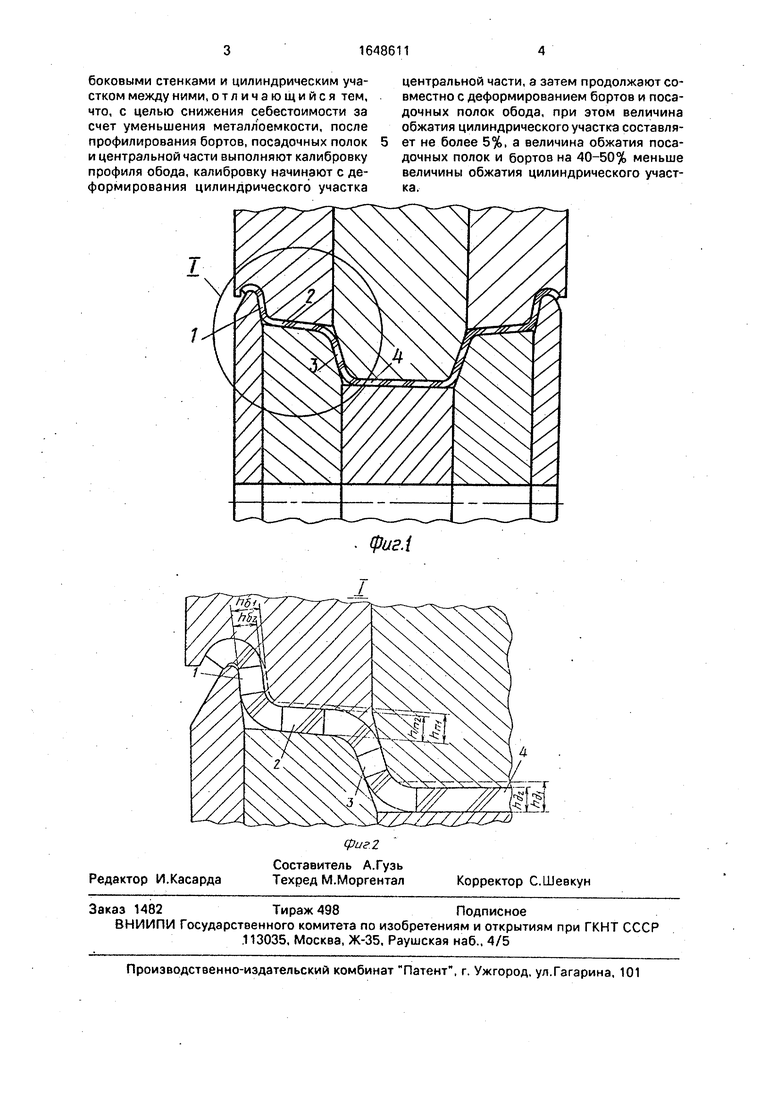

На фиг. 1 представлена схема профилирования обода колеса на операции калибровки; на фиг. 2 - узел I на фиг. 1.

Способ профилирования ободьев колес включает профилирование бортов 1, посадочных полок 2 и центральной части с боковыми системами 3 и цилиндрическим участком 4, калибровку путем деформирования сперва цилиндрического участка 4, а затем совместно с ним бортов 1 и посадочных полок 2 обода. При этом величина обжатия цилиндрического участка 4 составляет не более 5%, а величина обжатия посадочных полок 2 и бортов 1 на 40-50% меньше

величины обжатия цилиндрического участка.

Пример. Обечайка обода колеса W8-16 толщиной 4,5 мм в последнем переходе подвергается калибровке. При этом начинают деформирование с цилиндрического участка центральной части с обжатием 0.22 мм, а прямолинейные участки посадочных полок и бортов деформируют с обжатием 0,09-0.11 мм, т.е. на 40-50% меньше, чем на цилиндрическом участке центральный части.

Максимальное утонение в радиусных переходах от бортов к посадочным полкам составляет 0,4-0,5 мм, что позволяет перейти на меньшую толщину исходной заготовки и уменьшить вес обода.

Формула изобретения

Способ профилирования ободьев колес, включающий профилирование бортов, посадочных полок, а также центральный части с

ON

N 00 О

боковыми стенками и цилиндрическим участком между ними, отличающийся тем, что, с целью снижения себестоимости за счет уменьшения металл оемкости, после профилирования бортов, посадочных полок и центральной части выполняют калибровку профиля обода, калибровку начинают с деформирования цилиндрического участка

центральной части, а затем продолжают совместно с деформированием бортов и посадочных полок обода, при этом величина обжатия цилиндрического участка составляет не более 5%, а величина обжатия посадочных полок и бортов на 40-50% меньше величины обжатия цилиндрического участка.

фигА

| Способ изготовления ободьев для колес из цилиндрических полых заготовок | 1983 |

|

SU1125081A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1991-05-15—Публикация

1989-01-04—Подача