Предлагаемое изобретение относится к области обработки металлов давлением и может быть использовано в кузнечных цехах металлургических и машиностроительных заводов при изготовлении автомобильных колес и им подобных изделий.

Известен инструмент для объемной штамповки чаши-полуфабриката колеса транспортного средства, содержащий матрицу и смонтированные с возможностью перемещения вдоль нее верхний пуансон о рельефной частью и нижний выталкиватель (патент РФ №2063838, публ. 1993 г.).

Недостатком этого инструмента является необходимость применения при изготовлении полуфабрикатов различных по размерам колес сложного дорогостоящего набора элементов штампа, либо, существенно изменяя размеры полуфабриката для увеличения универсальности, значительно увеличивать металлоемкость заготовки, что также удорожает производство.

Известен инструмент для горячей объемной штамповки чаши-полуфабриката колеса транспортного средства, содержащий матрицу и смонтированные с возможностью перемещения вдоль нее; сверху пуансон и снизу выталкиватель с фасонной частью (патент РФ №2135320, публ. 1999 г. - прототип).

Недостатком этого инструмента является то, что при производстве колес малыми партиями для каждого типоразмера готовых изделий требуется наличие своего комплекта штамповой оснастки.

Наибольшее значение этот недостаток приобретает при изготовлении колес спортивных автомобилей, существенно удорожая их.

Технический результат, обеспечиваемый изобретением, заключается в получении полуфабрикатов колес различных типоразмеров в одном инструменте.

Указанный результат достигается за счет того, что инструмент для объемной штамповки чаши-полуфабриката колес транспортного средства, содержащий матрицу, а также пуансонодержатель с пуансоном и выталкиватель с фасонной частью, смонтированные с возможностью перемещения вдоль матрицы, соответственно, сверху и снизу, в соответствии с изобретением снабжен сменной охватывающей пуансон круглой обоймой, выполненной с опорной площадкой и опорной поверхностью, матрица выполнена с расположенным в верхней части гнездом с диаметром, соответствующим наружному диаметру обоймы, и опорной площадкой, соответствующей опорной площадке обоймы, которая установлена с возможностью продольного перемещения и взаимодействия своими опорной площадкой и опорной поверхностью, соответственно, с опорной площадкой матрицы и пуансонодержателем, а фасонная часть выталкивателя выполнена сменной.

Кроме того, инструмент снабжен упругим элементом для прижатия обоймы к матрице и упором для ограничения перемещения обоймы относительно матрицы.

Сущность изобретения поясняется чертежами, где слева показано положение частей инструмента в момент начала штамповки, справа - в момент окончания формообразования полуфабриката.

На фиг.1 - инструмент с обоймой, размещаемой в матрице до начала формообразования полуфабриката;

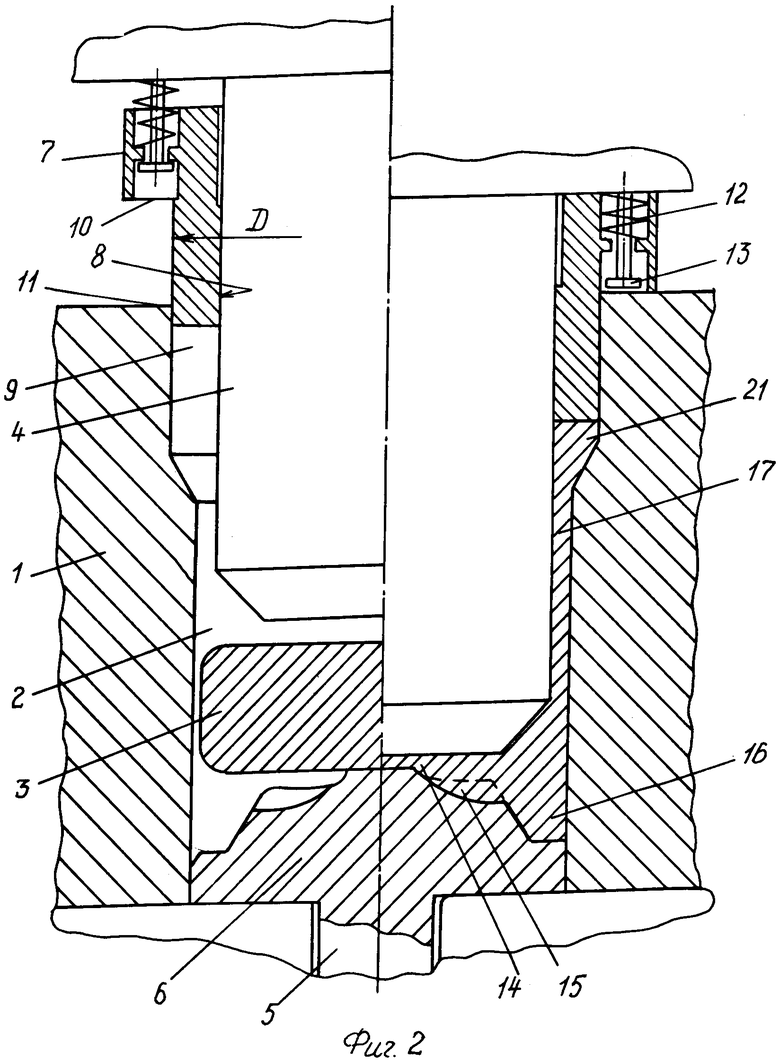

на фиг.2 - инструмент о упругим элементом прижима обоймы в направлении матрицы и упором для ограничения этого перемещения.

Инструмент состоит из матрицы 1 со сквозным отверстием 2 для размещения в нем заготовки 8, а также смонтированных с возможностью перемещения вдоль нее сверху пуансона 4 и снизу выталкивателя 5 со сменной фасонной частью 6.

Инструмент снабжен круглой сменной обоймой 7, охватывающей пуансон поверхностью отверстия 8. В верхней части матрицы 1 выполнено гнездо 9, являющееся ступенью большего диаметра отверстия 2.

Диаметры Д: наружный обоймы 7, и внутренний - гнезда 9 соответствуют друг другу.

На обойме 7 и на матрица 1 выполнены соответствующие одна другой опорные площадки 10 и 11.

В варианте исполнения инструмент снабжен упругим элементом 12 для прижима обоймы 7 в направлении матрицы 1, а также упором 13 для ограничения этого перемещения.

Формообразование чаши полуфабриката колеса происходит следующим образом (фиг.1). В отверстие 2 матрицу укладывается нагретая заготовка 3. Затем в гнездо 9 - обойма 7. При смыкании пуансона 4 и заготовки 3 начинают формироваться дно 14 с ральефом 15 и кольцевым выступом 16, повторяющими форму фасонной части 6 выталкивателя 5. В зазор между пуансоном 4 и внутренней поверхностью отверстия 2 матрицы 1 надавливается материал заготовки и, образуя стенку 17 чаши. При соприкосновении материала стенки 17 с нижним торцом обоймы 7, последняя перемещается вверх. Смыкание опорных поверхностей 18 и 19 соответственно пуансонодержателя 20 и обоймы 7 обеспечивает затем перемещение вниз обоймы 7 относительно матрицу 1. Формообразование чаши завершается формированием задней реборды 21 при заполнении гнезда 9 и окончательным оформлением конечных размеров чаши - полуфабриката колеса упором одна в другую опорных площадок 10 и 11 соответственно обоймы 7 и матрицы 1.

Затем пуансон 4 перемещают вверх. Выталкивателем 5 из матрицы 1 удаляют готовую чашу-полуфабрикат и обойму 7. После отделения полуфабриката от обоймы последняя готова для дальнейшего использования.

В варианте исполнения инструмента (фиг.2) в отверстие 2 укладывается нагретая заготовка 3. Обойма 7 перемещается вместе с пуансоном 4.

В гнездо 9 обойма 7 вводится прежде, чем соприкоснется пуансон 4 с заготовкой 3, обеспечивая его надежное центрирование, формообразование чаши-полуфабриката колеса происходит аналогично описанному выше. При перемещении пуансона 4 вверх вместе с ним выводится из гнезда 9 обоймы 7, освобождая пространство для выталкивания поковки.

Предложение в рамках тенденции "гибкого" производства позволяет существенно снизить издержки при штамповке малыми партиями колес транспортных средств, так как в одном инструменте обеспечивается производство полуфабрикатов в большом диапазоне размеров. Изменением высоты деталей 6 и 7 варьируется высота чаши, толщина дна 14, рельеф 15, форма и размеры выступа 16. Это особенно значимо при изготовлении опытных образцов и колес спортивных автомобилей из дорогостоящих алюминиевых и магниевых сплавов. Два фактора улучшают экономические показатели производства колес.

Во-первых, возможно без увеличения номенклатуры штамповой оснастки обеспечить весьма точное приближение размеров полуфабриката к расчетным для конкретного колеса. Следовательно, существенная экономия обеспечивается за счет рационального расходования материала заготовок.

Во-вторых, существенно дешевле становится сам инструмент. Экономится материал, используемый для изготовления элементов штамповой оснастки, снижаются затраты на его изготовление, хранение и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ ЧАШИ - ПОЛУФАБРИКАТА КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2277993C1 |

| ИНСТРУМЕНТ ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ ЧАШИ-ПОЛУФАБРИКАТА КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2257279C1 |

| ИНСТРУМЕНТ ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ ЧАШИ - ПОЛУФАБРИКАТА КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2278762C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНОВ С ДВУМЯ ФЛАНЦАМИ | 2004 |

|

RU2274508C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНОВ С ДВУМЯ ФЛАНЦАМИ | 2003 |

|

RU2250150C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНОВ С ФЛАНЦАМИ | 2003 |

|

RU2239512C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНОВ С ДВУМЯ ФЛАНЦАМИ | 2004 |

|

RU2257280C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНОВ С ФЛАНЦАМИ | 2003 |

|

RU2241568C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНОВ С ДВУМЯ ФЛАНЦАМИ | 2003 |

|

RU2239513C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА КОЛЕС | 2004 |

|

RU2253538C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в кузнечных цехах металлургических и машиностроительных заводов при изготовлении автомобильных колес и подобных им изделий. Инструмент содержит матрицу и подвижные вдоль нее пуансонодержатель с пуансоном и выталкиватель с фасонной частью. Пуансон охватывает сменная круглая обойма, имеющая опорную площадку и опорную поверхность. Матрица выполнена с расположенным в верхней части гнездом, диаметр которого соответствует наружному диаметру обоймы, и опорной площадкой. Обойма установлена с возможностью продольного перемещения и взаимодействия своими опорной площадкой и опорной поверхностью, соответственно, с опорной площадкой матрицы и пуансонодержателем. Фасонная часть выталкивателя выполнена сменной. В результате обеспечивается возможность получения полуфабрикатов колес различных типоразмеров в одном инструменте. 1 з.п. ф-лы, 2 ил.

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1797514A3 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ФЛАНЦАМИ | 0 |

|

SU261153A1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| Штамп для выдавливания изделий типа стаканов | 1983 |

|

SU1184596A1 |

| US 5694687 А, 09.12.1997 | |||

| Датчик давления Смыслова | 1987 |

|

SU1571446A1 |

Авторы

Даты

2005-10-10—Публикация

2004-08-03—Подача