Предлагаемое изобретение относится к технологии изготовления лопаток компрессора газотурбинных двигателей (ГТД), в частности, к операциям фрезерования проточной части лопаток, и может быть использовано при установке и закреплении лопаток, характеризующихся значительными размерами проточной части.

Лопатки компрессоров в качестве базовых (установочных) поверхностей, как правило, имеют три центровые отверстия (конусные фаски). Эти отверстия используются для установки детали в приспособлении при механической обработке профиля пера лопатки. То есть при обработке криволинейных поверхностей «спинки» и «корыта» лопатки.

Известно устройство для установки и закрепления деталей, имеющих в качестве базовых поверхностей три центровые отверстия. Устройство выполнено в виде корпуса, содержащего три конических центра для установки детали. Один из центров выполнен подвижным в осевом направлении и связан с приводом крепления детали (а.с. №495185, МКИ B23Q 3/00, 1973).

Также известно устройство для установки и закрепления детали, преимущественно лопатки компрессора, по трем базовым отверстиям, содержащее основание, установленный на нем корпус в виде диска с пазом для установки в нем детали, два установочных центра, расположенных на одной оси с возможностью перемещения вдоль нее, и один замыкающий центр, ось которого перпендикулярна оси установочных центров; которые расположены в стенках паза корпуса по обе стороны от оси замыкающего центра. На одной из стенок паза корпуса выполнена базовая поверхность, расстояние от которой до оси замыкающего центра равно расстоянию между осью детали и ее базовым торцом (патент №2242349, МПК 7 В23Q 3/00, опубл.20.12. 2004).

Недостатком обоих устройств является то, что установочные элементы приспособления используются не только для базирования детали, но и для ее закрепления. В результате этого возникают следующие дефекты, а именно:

1. Установочные элементы быстро изнашиваются и деформируются при закреплении. Это обусловлено тем, что: во-первых, для закрепления детали с помощью установочных и замыкающего центров необходимо прикладывать значительные усилия; во-вторых, в процессе резания центра воспринимают силы резания. При этом поверхности, на которых происходит закрепление, очень малы, то есть они испытывают большие контактные напряжения. Все это приводит к их деформации центров и в дальнейшем усталостному выкрашиванию, сколам, что снижает надежность закрепления детали.

2. Базовые поверхности детали в виде центровых отверстий имеют небольшие размеры, поэтому при их использовании для закрепления лопаток большой длины (от 400 до 1000 мм и хордой от 100 до 200 мм и более), при обработке возникают вибрации, вызванные нежесткостью детали в устройстве. То есть поверхности, за которые осуществляется закрепление детали, несоизмеримо малы по сравнению с размерами обрабатываемых поверхностей. Вибрации детали приводят к сколам инструмента, упругим отжатиям детали в процессе обработки, то есть к существенному снижению точности обработки.

3. Закрепление осуществляется только по базовым поверхностям, тогда как проточная часть лопатки остается незафиксированной, что снижает ее жесткость.

Техническим результатом, на достижение которого направлено изобретение, является обеспечение жесткости детали при обработке за счет снабжения устройства для ее закрепления дополнительными элементами фиксации проточной части лопатки и разгрузки установочных и замыкающего центров, расположенных на базовых поверхностях. Это повышает надежность закрепления детали и расширяет технологические возможности устройства, обеспечивая возможность обработки деталей, характеризующихся большими типоразмерами и весом заготовки.

Технический результат достигается тем, что устройство для установки и закрепления детали, преимущественно лопатки компрессора, по трем базовым отверстиям, содержит основание, установленный на нем корпус с пазом для детали, два установочных центра, расположенных на одной оси с возможностью перемещения вдоль нее, и один замыкающий центр, его ось перпендикулярна оси установочных центров, которые расположены в стенках паза корпуса по обе стороны от оси замыкающего центра. На одной из стенок паза корпуса выполнена базовая поверхность, расстояние от которой до оси замыкающего центра равно расстоянию между осью детали и ее базовым торцом.

Новым в изобретении является то, что корпус выполнен в виде рамы, образованной двумя стойками и двумя ригелями, паз для установки в нем детали расположен между ними и выполнен сквозным, базовая поверхность выполнена на внутренней поверхности одной из стоек, замыкающий центр расположен в ригеле рамы, а установочные центры в стойках, при этом устройство снабжено съемными пластинами, расположенными с каждой из сторон рамы, концы пластин закреплены на противоположных стойках, и на части пластин, расположенных над пазом рамы, установлены резьбовые крепежные элементы, имеющие возможность осевого перемещения.

Для обеспечения возможности обработки пера лопатки с обеих сторон, основание выполнено в виде угольника, имеющего две взаимно перпендикулярные плоскости, рама установлена на одной из плоскостей и ориентирована относительно нее с помощью штифтов, оси которых расположены на одинаковом расстоянии от оси замыкающего центра.

Для улучшения фиксации пера лопатки за счет максимального приближения пластин к перу, они расположены на различном расстоянии от плоскости, проходящей через оси установочных и замыкающего центров.

Предлагаемое изобретение поясняется чертежами, где:

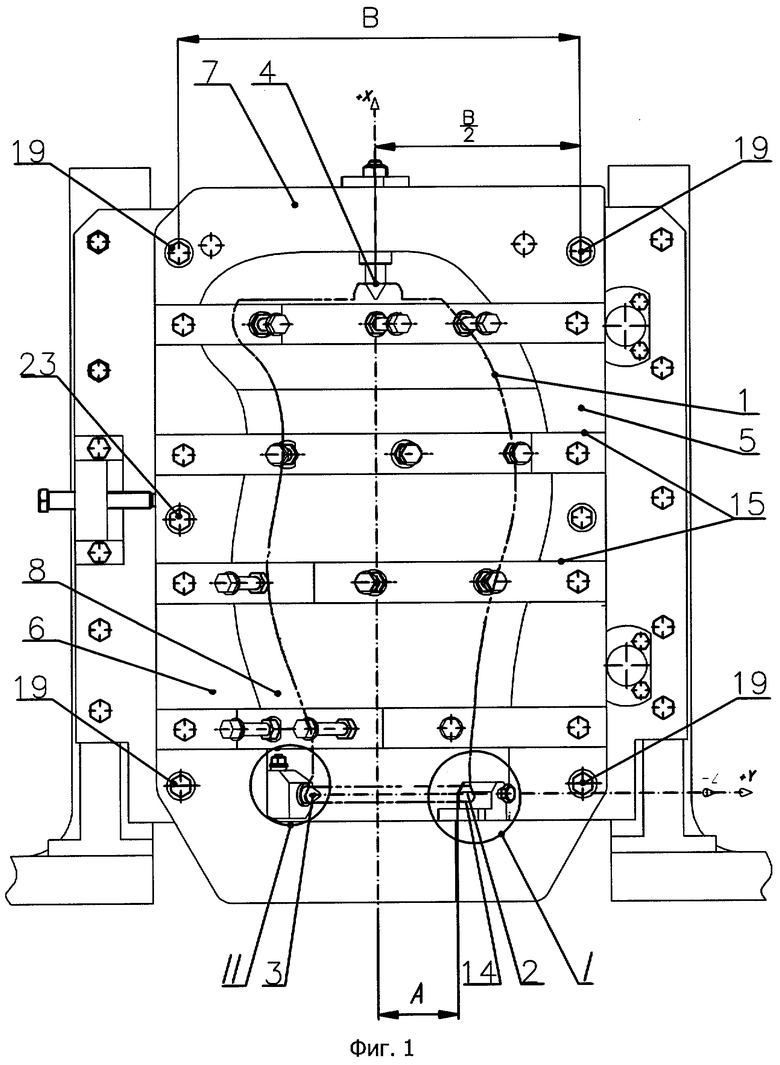

фиг.1 - фронтальный вид устройства, с установленной лопаткой при обработке спинки;

фиг.2 - то же, вид с боку;

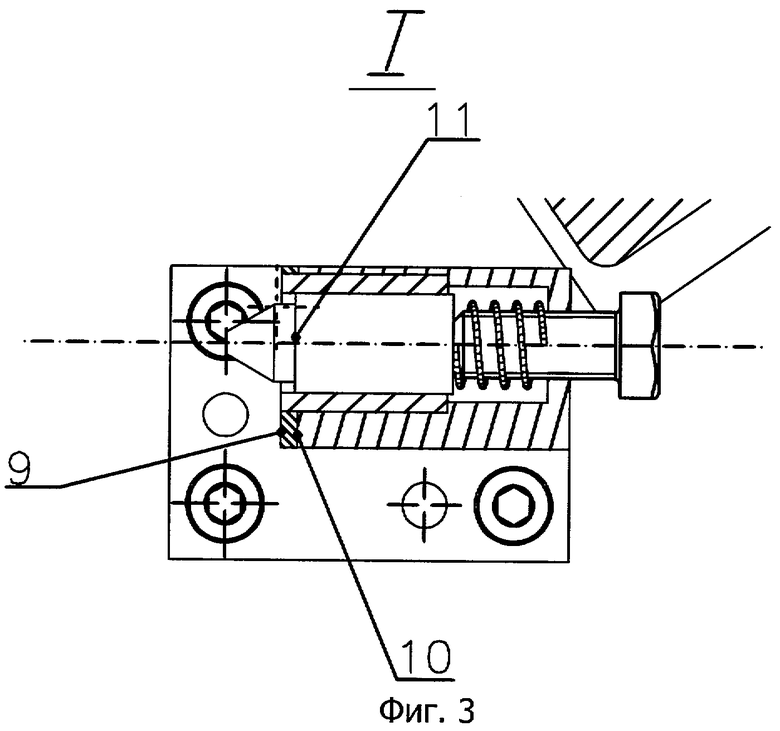

фиг.3 - чертеж установочного центра, вид I;

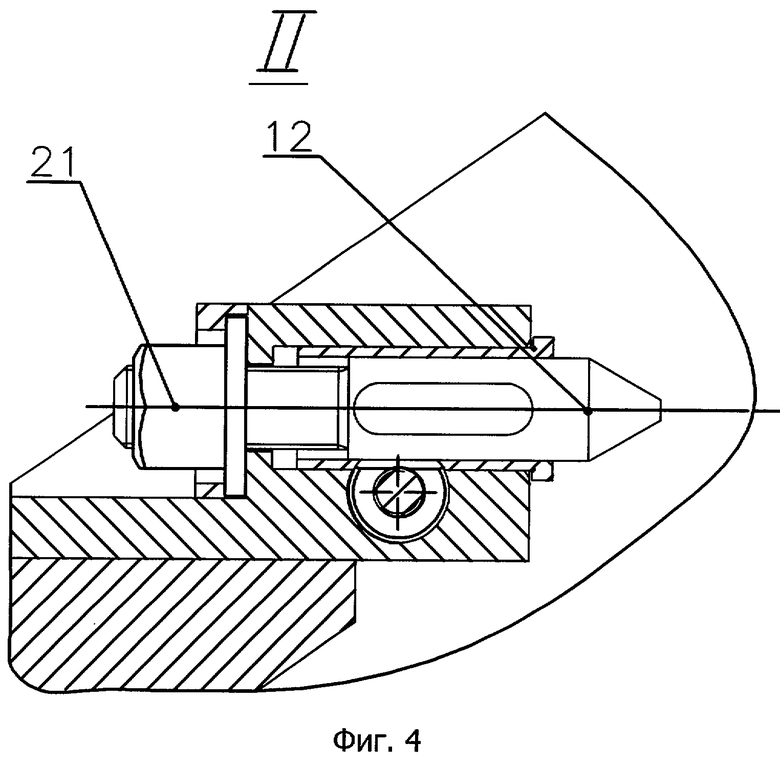

фиг.4 - тоже, вид II;

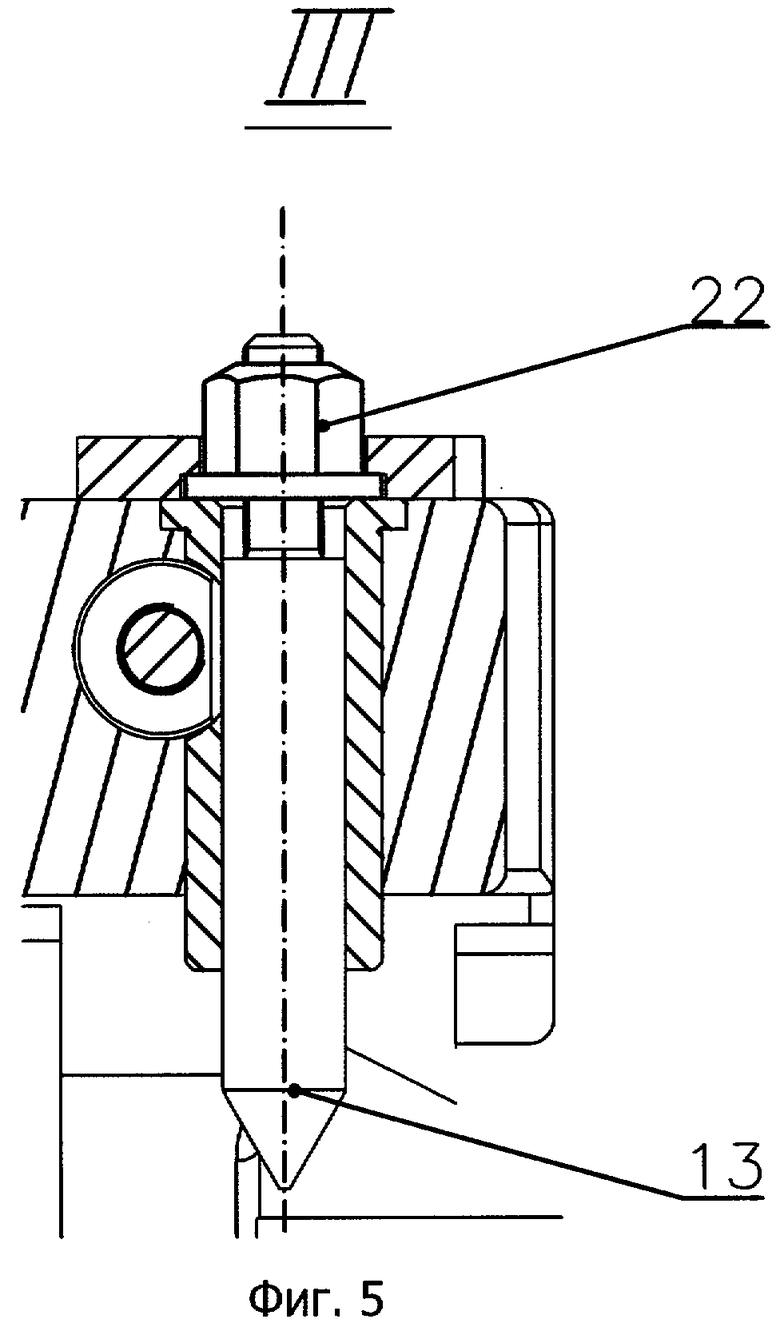

фиг 5 - чертеж замыкающего центра.

Устройство для установки и закрепления лопатки 1 (фиг.1) компрессора по трем базовым отверстиям 2, 3, 4 содержит основание 5, на котором установлен корпус, выполненный в виде рамы, образованной двумя стойками 6 и двумя ригелями 7. Между стойками 6 и ригелями 7 рамы выполнен сквозной паз 8 для установки в нем лопатки 1. Внутри паза 8 на внутренней поверхности одной из стоек 6 выполнена базовая поверхность 9 (фиг.3). Базовая поверхность 9 может быть также выполнена на регулирующей проставке 10 (фиг.3). В стойках 6 вдоль оси Y расположены два установочных центра 11 (фиг.3) и 12 (фиг.4), имеющие возможность осевого перемещения. В одном из ригелей 7 расположен замыкающий центр 13 (фиг.5), ось Х которого перпендикулярна оси Y. Базовая поверхность 9 выполнена параллельной оси X, и расстояние А между ними равно расстоянию между осью лопатки 1, совпадающей с осью X, и ее базовым торцом 14 (фиг.1).

Устройство снабжено пластинами 15, концы которых закреплены на противоположных стойках 6 с обеих сторон рамы. На части пластин 15, расположенных над пазом 8 рамы, установлены резьбовые крепежные элементы 16 (фиг.2), имеющие возможность осевого перемещения.

Основание 5 выполнено в виде угольника, имеющего две взаимно перпендикулярные плоскости 17 и 18 (фиг.2), рама установлена на плоскости 18 и ориентирована относительно нее с помощью штифтов 19 (фиг.1), оси которых расположены на одинаковом расстоянии В/2 от оси Х замыкающего центра 13.

На поверхности стоек 6 с каждой из сторон рамы могут быть выполнены ступени 20 (фиг.2) различного уровня (или установлены прокладки), благодаря чему пластины 15 располагаются на таком расстоянии от плоскости, проходящей через оси Х и Y, при котором пластины 15 максимально приближены к перу лопатки 1.

Работает устройство следующим образом. Деталь 1 (лопатка компрессора), имеющая в качестве базовых поверхностей три центровые базовые отверстия 2, 3, 4 и торец 14 на замке, положение которого относительно оси детали 1 определено размером А, устанавливается внутри рамы. При этом установочные центры 11 и 12 входят в соответствующие им центровые отверстия детали 2 и 3. Затем замыкающий центр 13 перемещают с помощью винта 21 вдоль оси Y до тех пор, пока базовый торец 14 замка лопатки 1 не прижмется к базовой поверхности 9 регулирующей проставки 10. При этом расстояние А между установочной поверхностью 9 и осью Х совпадает с расстоянием между базовым торцом 14 замка лопатки 1 и той же осью. Затем в центровое отверстие 4 детали вводится замыкающий центр 13 с помощью винта 22.

При такой установке положение детали определено однозначно. То есть центры 11 и 12 лишают деталь четырех степеней свободы (перемещений в направлении X, Z, вращении вокруг осей X, Z), поверхность 9 лишает пятой степени свободы (перемещений вдоль оси Y) и центр 13 - шестой степени свободы (вращения вокруг оси Y).

После установки детали в корпусе осуществляется ее закрепление. Для чего к боковым поверхностям рамы 5, выполненным в виде ступеней 20 для максимального приближения к проточной части лопатки 1, устанавливают пластины 15. Причем пластины 15 устанавливаются как со стороны спинки, так и со стороны корыта лопатки 1. Затем в пластины 15 вворачиваются до соприкосновения с поверхностью проточной части лопатки резьбовые крепежные элементы - винты 16. После соприкосновения с поверхностью детали винты 16 контрятся в достигнутом положении с помощью гаек.

Количество пластин 15, устанавливаемых в устройстве, зависит от длины проточной части лопатки 1, а количество винтов 16 в каждой пластине 15 определяется исходя из длины хорды проточной части лопатки 1 в том или ином сечении.

После закрепления лопатки 1 в раме рама устанавливается на штифты 19 в основании 5 и закрепляется в нем с помощью болтов 23. Основание 5 устанавливается на металлорежущий станок (обычно четырех - пятикоординатный машинообрабатывающий центр с горизонтальным расположением шпинделя) и в этом положении деталь 1 обрабатывается со стороны спинки или корыта. При этом при приближении фрезы к той или иной пластине 15 ее снимают и устанавливают вновь только после обработки той части поверхности детали 1, которую она закрывала. После полной обработки детали 1 с одной стороны раму 5 раскрепляют, т.е. снимают болты 23 и переворачивают на противоположную сторону, устанавливают вновь в основании 5 на штифты 19 закрепляют болтами 23. При этом ось лопатки 1, установленной в раме, совпадает с осью X. После чего осуществляют обработку противоположной стороны детали 1. После ее полной обработки от рамы 5 открепляют пластины 15 с крепежными элементами 16 и деталь снимается с установочных центров 11, 12 и замыкающего центра 13 устройства. При установке следующей детали весь цикл повторяется.

Данное устройство для установки и закрепления детали используется при фрезеровании лопаток вентилятора и компрессора низкого давления, имеющих длину проточной части от 400 до 1000 мм и ширину хорды от 100 до 200 мм и более. Устройство обеспечивает высокую жесткость детали, которая имеет значительные габаритные размеры и вес за счет ее фиксации не только по базовым поверхностям, но и по перу. Использование данного устройства позволяет также сохранить одни и те же базовые поверхности при обработке «спинки» и «корыта» проточной части лопатки, что существенно повышает точность обработки.

Изобретение относится к технологии изготовления лопаток компрессора газотурбинных двигателей, в частности, к операциям фрезерования проточной части лопаток, и может быть использовано при установке и закреплении лопаток, характеризующихся значительными размерами проточной части. Устройство содержит основание, установленный на нем корпус с пазом для установки в нем детали, два установочных центра, расположенных на одной оси с возможностью перемещения вдоль нее, и один замыкающий центр. Ось замыкающего центра перпендикулярна оси установочных центров, которые расположены в стенках паза корпуса по обе стороны от оси замыкающего центра. На одной из стенок паза корпуса с установочным центром выполнена базовая поверхность, расстояние от которой до оси замыкающего центра равно расстоянию между осью детали и ее базовым торцом. Корпус выполнен в виде рамы, образованной двумя стойками и двумя ригелями. Паз для установки в нем детали выполнен сквозным. Установочные центры расположены в стойках, а замыкающий центр - в ригеле рамы. Базовая поверхность выполнена на внутренней поверхности одной из стоек. Устройство снабжено пластинами. Концы пластин закреплены на противоположных стойках рамы с каждой из сторон. На части пластин, расположенных над пазом рамы, установлены резьбовые крепежные элементы с возможностью осевого перемещения. В результате обеспечивается повышение жесткости и надежности закрепления детали при обработке, а также расширяются технологические возможности устройства. 2 з.п. ф-лы, 5 ил.

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ И ЗАКРЕПЛЕНИЯ ДЕТАЛЕЙ (ВАРИАНТЫ) | 2003 |

|

RU2242349C2 |

| Устройство для установки и закрепления деталей | 1982 |

|

SU1046062A1 |

| Устройство для установки и закрепления деталей | 1984 |

|

SU1271705A1 |

| ПАТЕНТНО-ТЕХНННККИБИБЛИОТЕКА | 0 |

|

SU325495A1 |

| Устройство для измерения температуры | 1977 |

|

SU621972A1 |

Авторы

Даты

2007-07-20—Публикация

2005-10-19—Подача