крайнее нижнее положение. Происходит смещение выступов 21 относительно клиньев 19 и одновременное перемещение втулки 7 под действием пружины 11. По мере перемещения втулки 7 обеспечивается взаимодействие конической поверхности расточки с наружной поверхностью матрицы 12 и происходит сдвиг ее секций до полного смыкания между собой. В процессе сдвига секций матрицы 12 происходит принудительное сжатие пружины 13. Однако за счет перемещения их сквозных пазов 14 по направляющим штифтам исключается перекос секций относительно оси втулки 7. При смыкании секций матрицы 12 прекращается осевое перемещение втулки 7. Копиры 20 перемещаются по клиньям 19, обеспечивая планетарное перемещение втулки 7 и матрицы 12 в поперечной плоскости штампа и отрезку детали 18. 1 з.п. ф-лы, 6 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструментальный блок для обрезки полых деталей | 1988 |

|

SU1678555A1 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| Штамп для изготовления коушей | 1990 |

|

SU1738436A1 |

| Устройство для изготовления изделий из длинномерного материала | 1982 |

|

SU1072974A1 |

| Штамп для формирования элементов пустотелых деталей типа обуха топора | 1986 |

|

SU1315097A1 |

| Штамп для вырезки деталей из листового материала | 1974 |

|

SU490535A1 |

| Устройство для изготовления осесимметричных полых ступенчатых деталей | 1990 |

|

SU1790463A3 |

| Штамп для обжима концевых утолщений на полых деталях | 1989 |

|

SU1803245A1 |

| ШТАМП ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2000 |

|

RU2193940C2 |

| Штамп Клещева Н.А.для радиального выдавливания зубчатых деталей | 1986 |

|

SU1397143A1 |

Изобретение относится к обработке металлов давлением, в частности к технологической оснастке для обрезки края тонкостенных полых деталей, и может быть использовано в качестве инструментальных блоков автоматической роторной линии. Цель изобретения - повышение качества получаемых заготовок и расширение технологических возможностей. После подачи детали 18 в зону отрезки под действием копиров обойма 2 перемещается в // Ј ( сл ел о J ю

Изобретение относится к обработке металлов давлением, в частности к технологической оснастке для обрезки края тонкостенных полых деталей, и может быть использовано в качестве инструментальных блоков автоматической роторной линии.

Цель изобретения - повышение качества получаемых заготовок и расширение технологических возможностей.

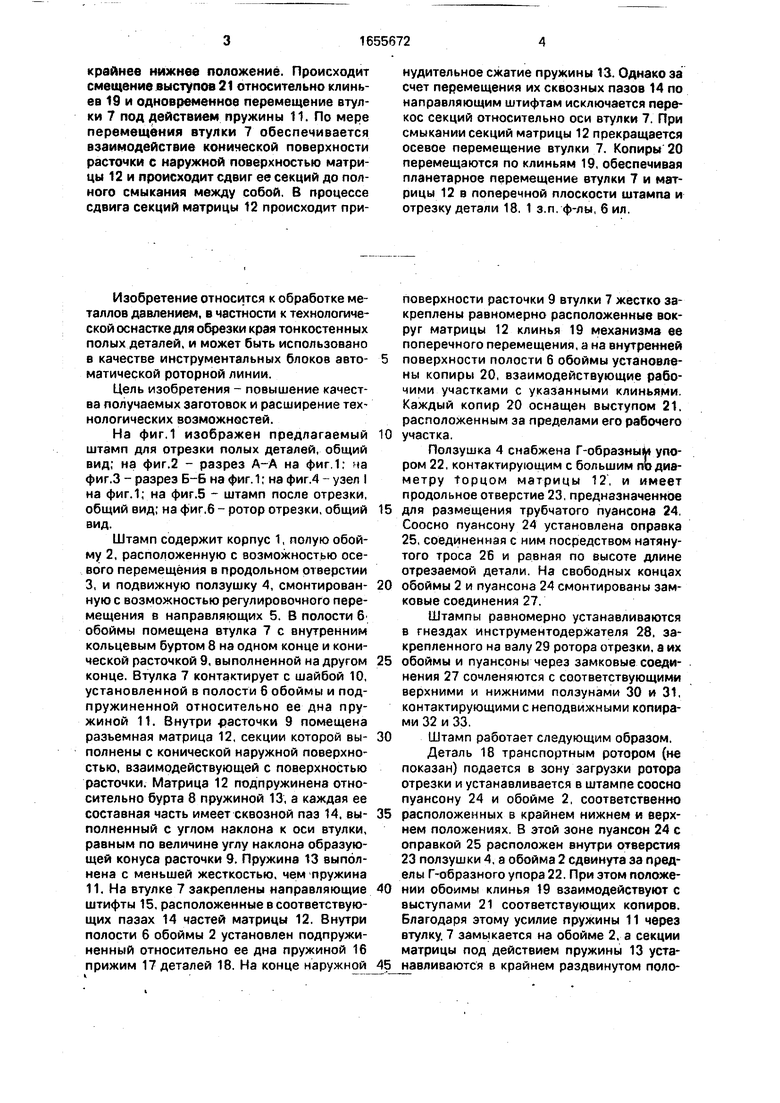

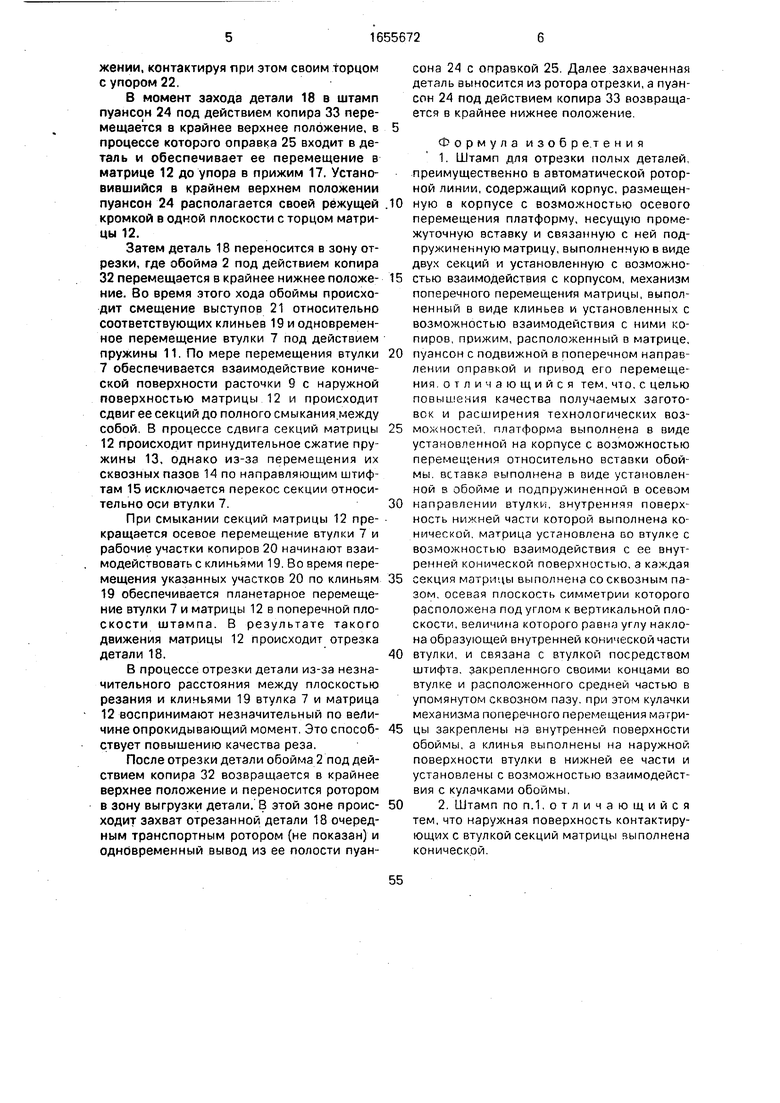

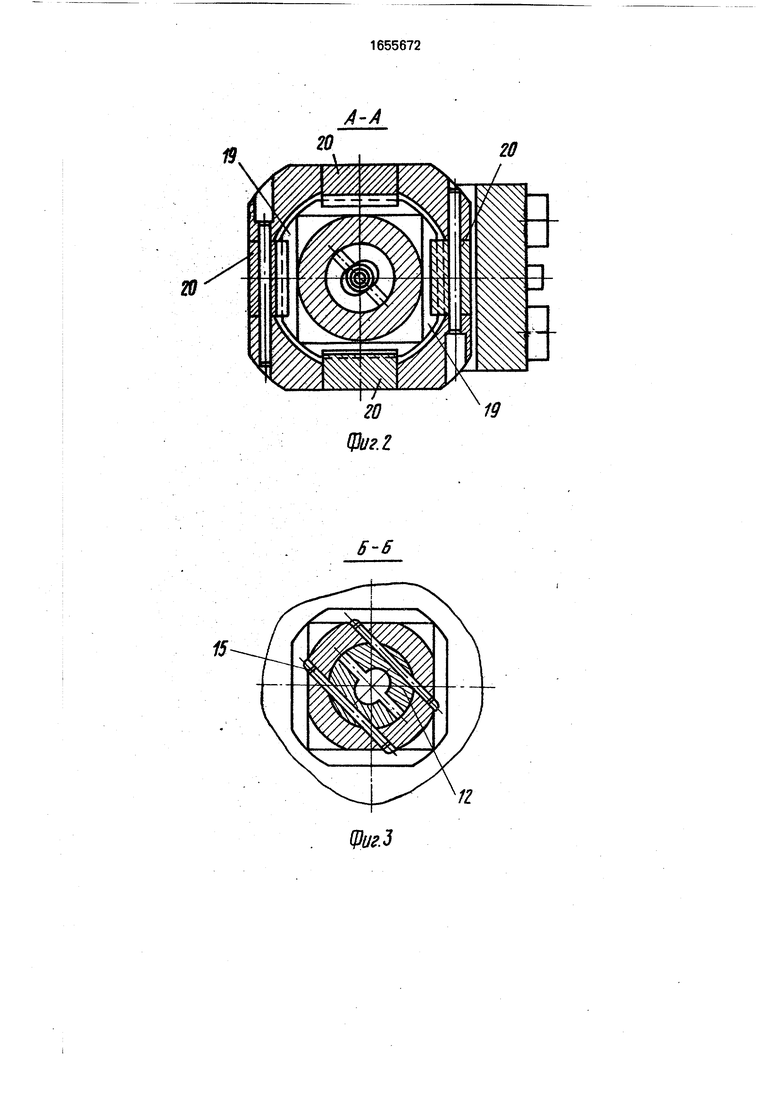

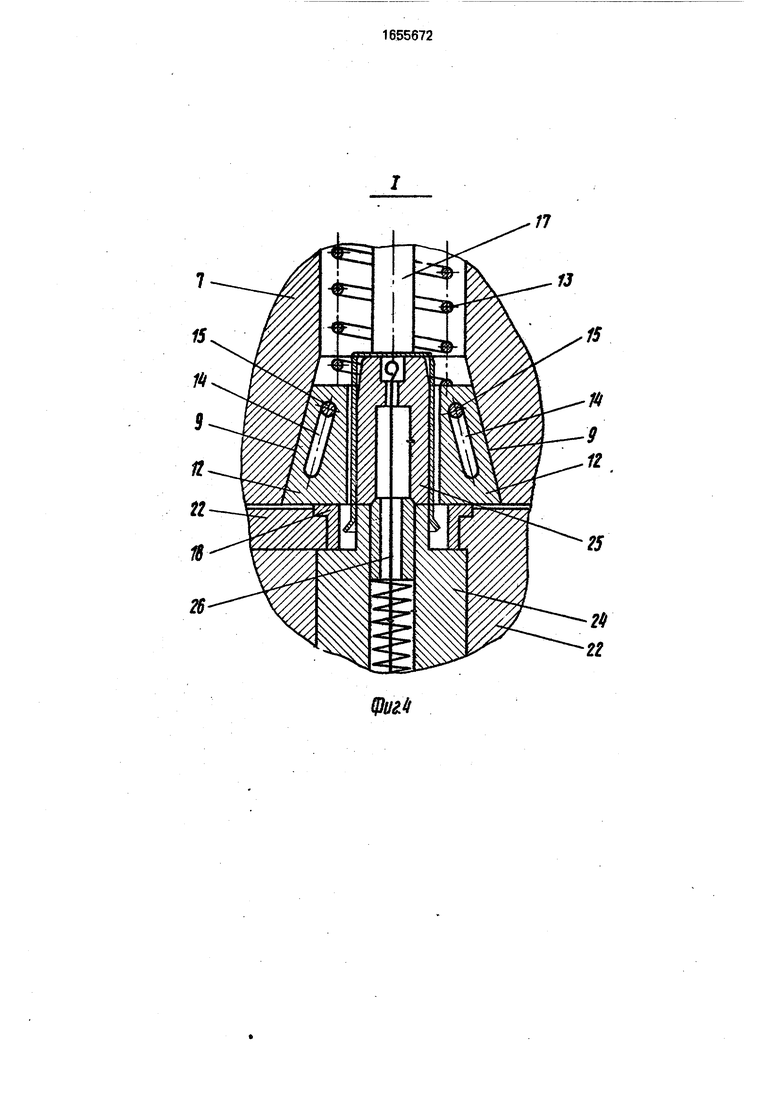

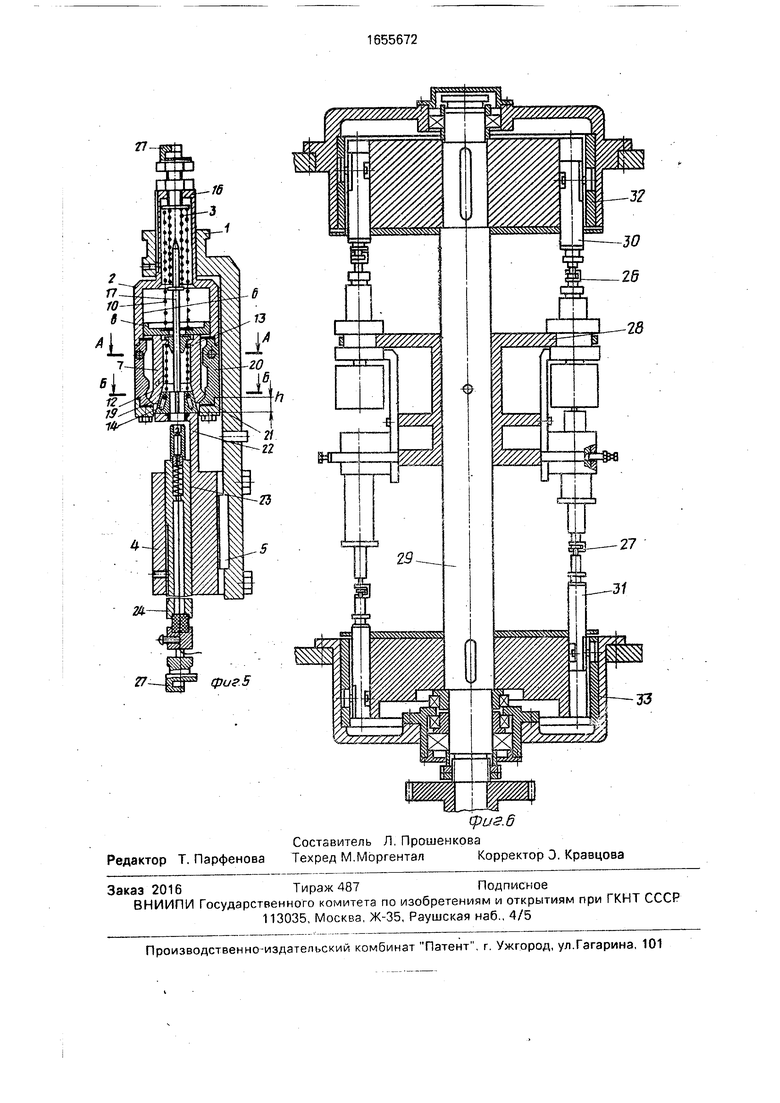

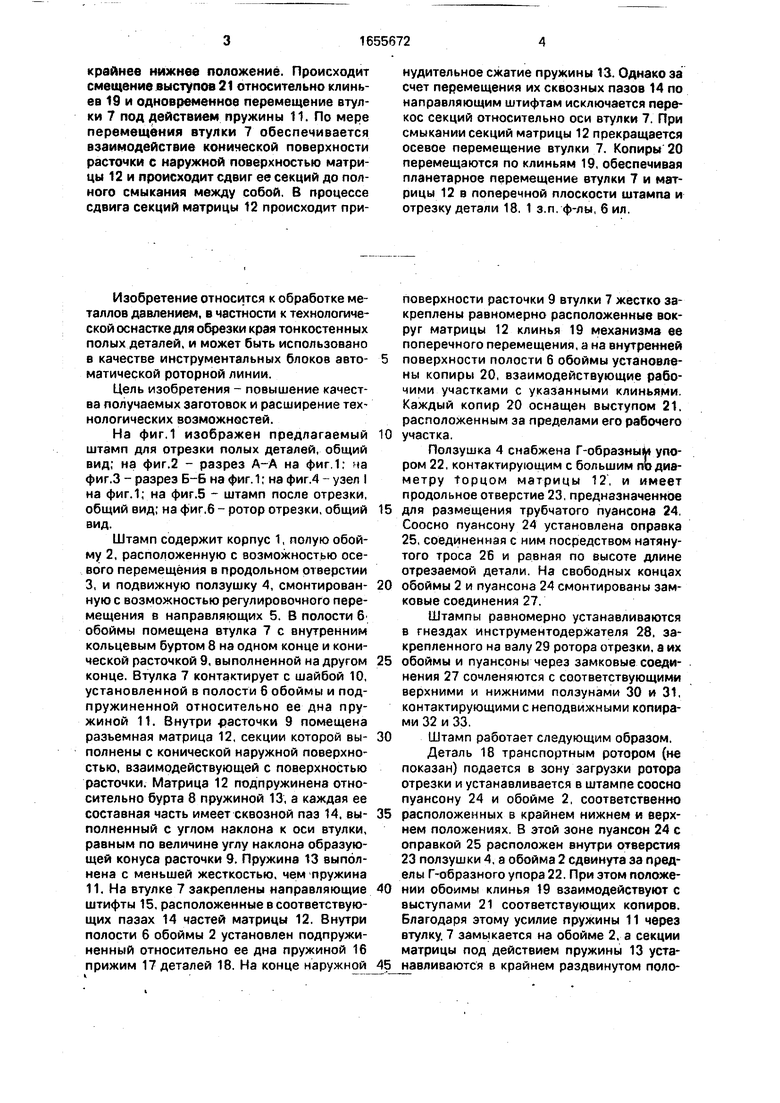

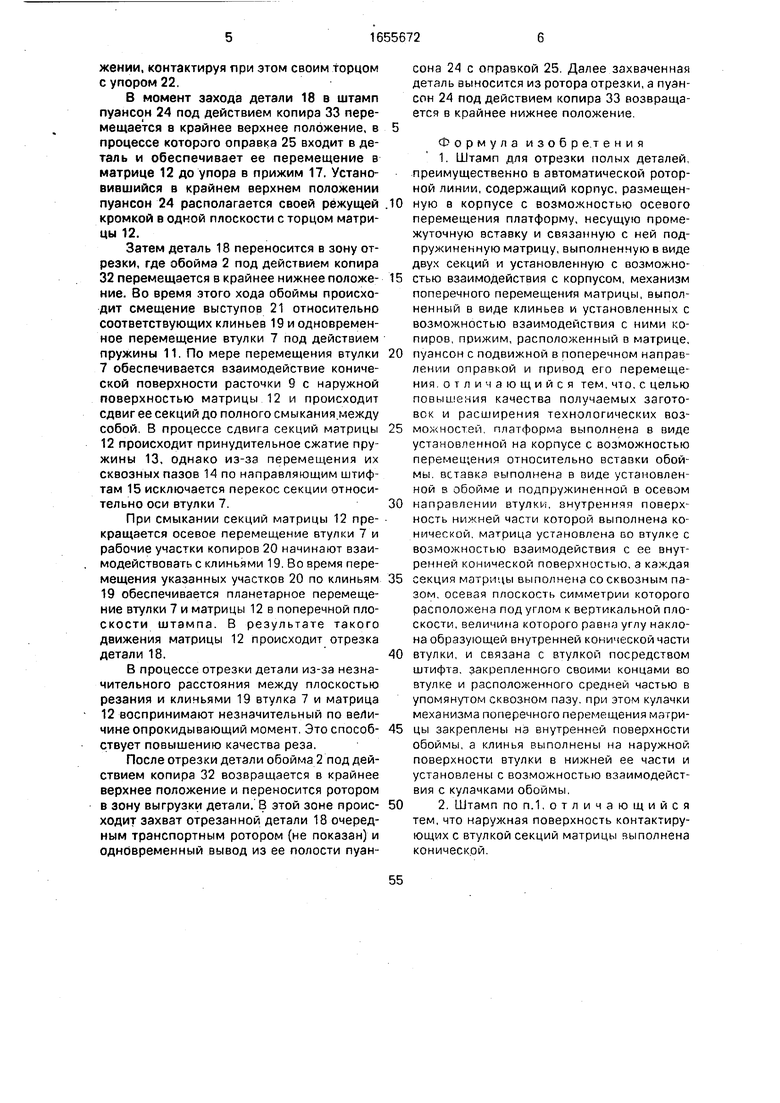

На фиг.1 изображен предлагаемый штамп для отрезки полых деталей, общий вид; на фиг.2 - разрез А-А на фиг.1: на фиг.З - разрез Б-Б на фиг. 1: на фиг.4 - узел I на фиг.1; на фиг.5 - штамп после отрезки, общий вид; на фиг.6 - ротор отрезки, общий вид.

Штамп содержит корпус 1, полую обойму 2, расположенную с возможностью осевого перемещения в продольном отверстии 3, и подвижную ползушку 4, смонтированную с возможностью регулировочного перемещения в направляющих 5. В полости 6 обоймы помещена втулка 7 с внутренним кольцевым буртом 8 на одном конце и конической расточкой 9, выполненной на другом конце. Втулка 7 контактирует с шайбой 10, установленной в полости 6 обоймы и подпружиненной относительно ее дна пружиной 11. Внутри расточки 9 помещена разъемная матрица 12, секции которой выполнены с конической наружной поверхностью, взаимодействующей с поверхностью расточки. Матрица 12 подпружинена относительно бурта 8 пружиной 13, а каждая ее составная часть имеет сквозной паз 14, выполненный с углом наклона к оси втулки, равным по величине углу наклона образующей конуса расточки 9. Пружина 13 выполнена с меньшей жесткостью, чем пружина 11. На втулке 7 закреплены направляющие штифты 15, расположенные в соответствующих пазах 14 частей матрицы 12. Внутри полости 6 обоймы 2 установлен подпружиненный относительно ее дна пружиной 16 прижим 17 деталей 18. На конце наружной

поверхности расточки 9 втулки 7 жестко закреплены равномерно расположенные вокруг матрицы 12 клинья 19 механизма ее поперечного перемещения, а на внутренней

поверхности полости 6 обоймы установлены копиры 20, взаимодействующие рабочими участками с указанными клиньями. Каждый копир 20 оснащен выступом 21. расположенным за пределами его рабочего

участка.

Ползушка 4 снабжена Г-образным упором 22. контактирующим с большим по диаметру -Торцом матрицы 12, и имеет продольное отверстие 23. предназначенное

для размещения трубчатого пуансона 24. Соосно пуансону 24 установлена оправка 25. соединенная с ним посредством натянутого троса 26 и равная по высоте длине отрезаемой детали. На свободных концах

обоймы 2 и пуансона 24 смонтированы замковые соединения 27.

Штампы равномерно устанавливаются в гнездах инструментодержателя 28, закрепленного на валу 29 ротора отрезки, а их

обоймы и пуансоны через замковые соединения 27 сочленяются с соответствующими верхними и нижними ползунами 30 и 31, контактирующими с неподвижными копирами 32 и 33.

Штамп работает следующим образом.

Деталь 18 транспортным ротором (не показан) подается в зону загрузки ротора отрезки и устанавливается в штампе соосно пуансону 24 и обойме 2, соответственно

расположенных в крайнем нижнем и верхнем положениях. В этой зоне пуансон 24 с оправкой 25 расположен внутри отверстия 23 ползушки 4, а обойма 2 сдвинута за пределы Г-образного упора 22. При этом положении обоймы клинья 19 взаимодействуют с выступами 21 соответствующих копиров. Благодаря этому усилие пружины 11 через втулку. 7 замыкается на обойме 2, а секции матрицы под действием пружины 13 устанавливаются в крайнем раздвинутом положении, контактируя яри этом своим торцом с упором 22.

В момент захода детали 18 в штамп пуансон 24 под действием копира 33 перемещается в крайнее верхнее положение, в процессе которого оправка 25 входит в деталь и обеспечивает ее перемещение в матрице 12 до упора в прижим 17. Установившийся в крайнем верхнем положении пуансон 24 располагается своей режущей кромкой в одной плоскости с торцом матрицы 12.

Затем деталь 18 переносится в зону отрезки, где обойма 2 под действием копира 32 перемещается в крайнее нижнее положение. Во время этого хода обоймы происходит смещение выступов 21 относительно соответствующих клиньев 19 и одновремен- нов перемещение втулки 7 под действием пружины 11. По мере перемещения втулки 7 обеспечивается взаимодействие конической поверхности расточки 9 с наружной поверхностью матрицы 12 и происходит сдвиг ее секций до полного смыкания между собой. В процессе сдвига секций матрицы 12 происходит принудительное сжатие пру жины 13, однако из-за перемещения и« сквозных пазов 14 по направляющим штифтам 15 исключается перекос секции относительно оси втулки 7.

При смыкании секций матрицы 12 прекращается осевое перемещение втулки 7 и рабочие участки копиров 20 начинают взаимодействовать с клиньями 19. Во время пере мещения указанных участков 20 по клиньям 19 обеспечивается планетарное перемещение втулки 7 и матрицы 12 в поперечной плоскости штампа. В результате такого движения матрицы 12 происходит отрезка детали 18.

В процессе отрезки детапи из-за незначительного расстояния между плоскостью резания и клиньями 19 втулка 7 и матрица 12 воспринимают незначительный по величине опрокидывающий момент, Это способствует повышению качества реза.

После отрезки детали обойма 2 под действием копира 32 возвращается в крайнее верхнее положение и переносится ротором в зону выгрузки детали. В этой зоне происходит захват отрезанной детали 18 очередным транспортным ротором (не показан) и одновременный вывод из ее полости пуан

сона 24 с опраакой 25 Далее захваченная деталь выносится из ротора отрезки, а пуансон 24 под действием копира 33 возвращается в крайнее нижнее положение

Формула изобретения 1. Штамп для отрезки полых деталей преимущественно в автоматической роторной линии, содержащий корпус, размещенную в корпусе с возможностью осевого перемещения платформу, несущую промежуточную вставку и связанную с ней подпружиненную матрицу, выполненную в виде двух секций и установленную с возможностью взаимодействия с корпусом, механизм поперечного перемещения матрицы, выпол ненный в виде клиньео и установленных с возможностью взаимодействия с ними копиров, прижим, расположенный в матрице,

пуансон с подвижной в поперечном направлении оправкой и привод его перемещения отличающийся тем. что, с целью повышения качества получаемых заготовок и расширения технологических возмощностей платформа выполнена в пиде установленной на корпусе с возможностью перемещения относительно вставки обоймы вставка выполнена в пиде установленной в обойме и подпружиненной в осевом

напрэплснии втул... внутренняя поверх ность нижней части которой выполнена ко нпческой матрица установлена DO втулке с возможностью взаимодействия с ое внутренней конической поверхностью, а ка:+дая

секция матрицы енпогч на со сквозным пазом осевая плоскость симметрии которого расположена под yi лом к вертикальной ппо- скости величина которого равна углу наклона образующей внутренней конической части

втулки и связана с втулкой посредством штифта, закрепленного своими концами во втулке и расположенного средней частью в упомянутом сквозном пазу, при этом кулачки механизма поперечного перемещения мзфицы закреппены на внутренней поверхности обоймы, а клинья рыполнены на наружной поверхности втулки в нижней ее части и установлены с возможностью взаимодействия с кулачками обоймы.

12

Фиг.3

SI

г/

L

2/.9S991

Г7

-33

| Дорин В.И | |||

| Точная штамповка деталей оптико-механических приборов | |||

| М | |||

| Обо- ронгиз, 1958, с | |||

| Способ получения нерастворимых лаков основных красителей в субстанции и на волокнах | 1923 |

|

SU132A1 |

Авторы

Даты

1991-06-15—Публикация

1988-12-19—Подача