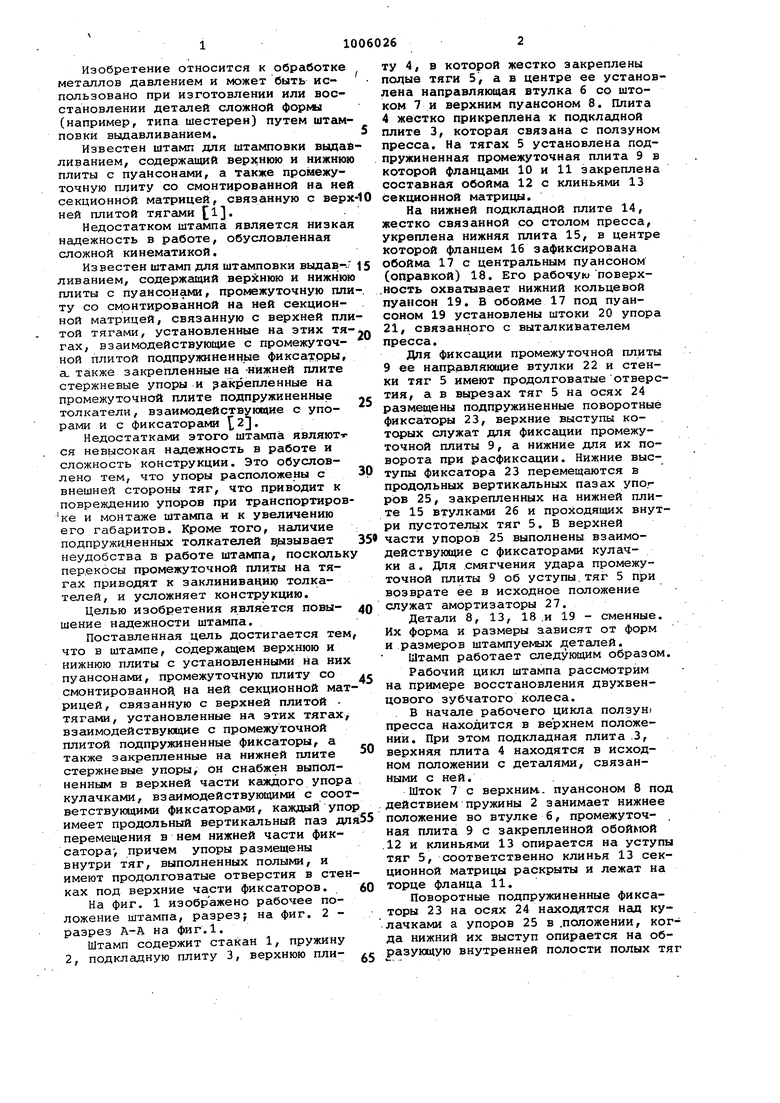

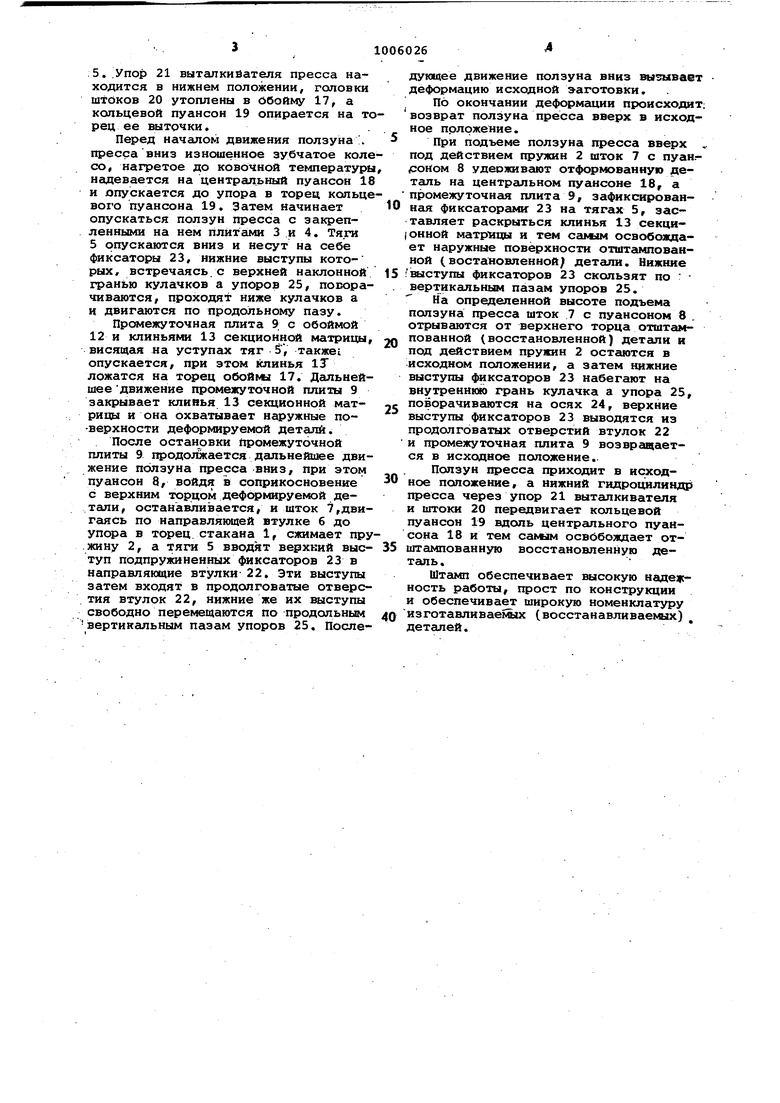

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении или восстановлении деталей сложной форкш (например, типа шестерен) путем штам повки выдавливанием. Известен штамп для штамповки выда ливанием, содержащий верхнюю и нижню плиты с пуансонами, а также про1аежуточную плиту со смонтированной на не секционной матрицей, связанную с вер ней плитой тягс1ми 1. Недостатком штампа является низка надежность в работе, обусловленная сложной кинематикой. Известен штамп для штамповки выдавливанием, содержащий верхнюю и нижню плиты с пуансонами, промежуточную пл ту со смонтированной на ней секционной матрицей, связанную с верхней пл той , установленные на этих тя гах, взаимодействующие с промежуточной плитой подпружиненные фиксаторы, а. также закрепленные на -нижней плите стержневые упоры и закрепленные на промежуточной плите подпружиненные толкатели, взаимодействующие с упорами и с фиксатореи и . Недостатками этого штампа являют-г ся невысокая надежность в работе и сложность конструкции. Это обусловлено тем, что упоры расположены с внешней стороны тяг, что приводит к повреждению упоров при транспортиров ке и монтаже штампа и к увеличению его габаритов. Кроме того, наличие подпружиненных толкателей в,ыэывает неудобства в работе штампа, поскольк перекосы промежуточной плиты на тягах приводят к заклиниванию толкателей, и усложняет конструкцию. Целью изобретения является повышение надежности штампа. Поставленная цель достигается тем что в штампе, содержащем верхнюю и нижнюю плиты с установленными на них пуансонами, промежуточную плиту со смонтированной, на ней секционной мат рицей, связанную с верхней плитой . тягами, установленные на этих тягах, взаимодействующие с промежуточной плитой подпружиненные фиксаторы, а также закрепленные на нижней плите стержневые упоры, он снабжен выполненным в верхней части каждого упора кулачками, взаимодействующими с соот ветствующими фиксаторами, каждый упор имеет продольный вертикальный паз дл перемещения в нем нижней части фиксатора, причем упоры размещены внутри тяг, выполненных полыми, и имеют продолговатые отверстия в стенках под верхние части фиксаторов. На фиг. 1 изображено рабочее положение штампа, разрез; на фиг. 2 разрез А-А на фиг.1. Штамп содержит стакан 1, пружину 2, подкладную плиту 3, верхнюю плиту 4, в которой жестко закреплены полые тяги 5, а в центре ее установлена направляющая втулка 6 со штоком 7 и верхним пуансоном 8. Плита 4 жестко прикреплена к подкладной плите 3, которая связана с ползуном пресса. На тягах 5 установлена подпружиненная промежуточная плита 9 в которой фланцами 10 и 11 закреплена составная обойма 12 с клиньями 13 секционной матрицы. На нижней подкладной плите 14, жестко связанной со столом пресса, укреплена нижняя плита 15, в центре которой фланцем 16 зафиксирована обойма 17 с центральным пуансоном (оправкой) 18. Его рабочую поверх.ность охватывает нижний кольцевой пуансон 19. в обойме 17 под пуансоном 19 установлены штоки 20 упора 21, связанного с выталкивателем пресса. Для фиксации промежуточной плиты 9 ее направляющие втулки 22 и стенки тяг 5 имеют продолговатыеотверстия, а в вырезах тяг 5 на осях 24 размещены подпружиненные поворотные фиксаторы 23, верхние выступы которых служат для фиксации промежуточной плиты 9, а нижние для их поворота при расфиксации. Нижние выступы фиксатора 23 перемещаются в продольных вертикальных пазах упог ров 25, закрепленных на нижней плите 15 втулками 26 и проходящих внутри пустотелых тяг 5. В верхней части упоров 25 выполнены взаимодействующие с фиксаторами кулачки а. Для .смягчения удара промежуточной плиты 9 об уступы.тяг 5 при возврате ее в исходное положение служат амортизаторы 27. Детали 8, 13, 18 .и 19 - сменные. Их форма и размеры зависят от форм и размеров штампуемых деталей. Штамп работает следующим образом. Рабочий цикл штампа рассмотрим на примере восстановления двухвенцового зубчатого колеса. В начале рабочего цикла ползун/ пресса находится в верхнем положении. При этом подкладная плита .3, верхняя плита 4 находятся в исходном положении с деталями, связанными с ней. Шток 7 с верхним, пуансоном 8 под действием пружины 2 занимает нижнее положение во втулке 6, промежуточная плита 9 с закрепленной обоймой 12 и клиньями 13 опирается на уступы тяг 5, соответственно клинья 13 секционной матрицы раскрыты и лежат на торце фланца 11. Поворотные подпружиненные фиксаторы 23 на осях 24 находятся над куачками а упоров 25 в .положении, кога нижний их выступ опирается на обазующую внутренней полости полых тяг 5..Упор 21 выталкивателя пресса находится в нижнем положении, головки штоков 20 утоплены в йбойму 17, а кольцевой пуансон 19 опирается на то рец ее шуточки. Перед началом движения ползуна . пресса вниз изношенное зубчатое коле со, нагретое до ковочной тег шературы надевается на центральный пуансон 18 и опускается до упора в торец кольце вого пуансона 19. Затем начинает опускаться ползун пресса с закрепленными на нем плитами 3 и 4. Тя.ги 5 опускаются вниз и несут на себе фиксаторы 23, нижние выступы которых, встречаясь.с верхней наклонной гранью кулачков а упоров 25, поворачиваются, проходят ниже кулачков а и двигаются по продольному пазу. Прсялежуточная плита 9 с обоймой 12 и клиньями 13 секционной матрихцл висящая на уступах тяг 5, также1 опускается, при этом 1шинья U ложатся на торец обоЯт 17. Дальнейшее движение промежуточной плиты 9 закрывает клинья 13 секционной матрицы и она охватывает наружные поверхности деформируемой детали. После остановки йромежуточной плиты 9 продотасается дальнейшее движение ползуна пресса вниз, при этом пуансон 8, войдя IB соприкосновение с верхним торцом дефеч мируемой детали, останавливается, и шток 7,двигаясь по направляющей втулке 6 до упора в торец стакана 1, сжимает пру жину 2, а тяги 5 вводят верхкий выетуп подпружиненных фиксаторов 23 в направляющие втулки 22. Эти выстугал затем входят в продолговатые отверстия втулок 22, нижние же их шлступы свободно перемещаются по продольным вертикальным пазам упоров 25. Последующее движение ползуна вниз выбывает деформацию исходной эаготовки. По окончании деформгщии происходит: возврат ползуна пресса вверх в исходное положение. При подъеме ползуна пресса вверх .. под действием пружин 2 шток 7 с пуан.роном 8 удерживают отформованную деталь на центральном пуансоне 18, а промежуточном плита 9, зафиксированная фиксаторами 23 на тягах 5, заставляет раскрыться клинья 13 секционной матрицы и тем самым освобождает наружные поверхности отштампованной (востановленной; детали. Нижние илступы фиксаторов 23 скользят по : вертикальным пазам упоров 25. На определенной высоте подъема ползуна пресса шток 7 с пуансоном 8 , отрываются от верхнего торца отштампованной (восстановленной) детгши и под действием пружин 2 остаются в исходном положении, а затем нижние выступы фиксаторов 23 набегают на внутреннюю грань кулачка а упора 25, поворачиваются на осях 24, верхние выступы фиксаторов 23 выводятся из продолговатых отверстий втулок 22 и промежуточная плита 9 возвращается в исходное положение.. Ползун пресса приходит в исходное положение, а нижний гидроцилиндр пресса через упор 21 выталкивателя и штоки 20 передвигает кольцевой пуансон 19 вдоль центрального пуансона 18 и тем самлм освббождает отштампованную восстановленную деталь. Штамп обеспечивает высокую надеуность работы, прост по конструкции и обеспечивает широкую номенклатуру изготавливаемых (восстанавливаемых) деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| ШТАМП-АВТОМАТ ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2004 |

|

RU2262406C1 |

| Штамп для выдавливания | 1978 |

|

SU700261A1 |

| Штамп для объемной штамповки | 1991 |

|

SU1821283A1 |

| Штамп для многопереходной штамповки | 1987 |

|

SU1480935A1 |

| Штамп для обжима концевых утолщений на полых деталях | 1989 |

|

SU1803245A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Штамп для объемной штамповки | 1986 |

|

SU1423244A1 |

| Штамп для объемной штамповки | 1990 |

|

SU1729674A2 |

| ШТАМП ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2000 |

|

RU2193940C2 |

ШТАМП ДЛЯ ШТАМПОВКИ ВЫДАВЛИВАНИЕМ, содержайщй верхнюю и нижнюю плиты с установленными на них пуансонами, промежуточную плиту со смонтированной на ней секционной матрицей, связанную с верхней плитой тягами, установленные на этих тягах, взаимодействующие с промежуточной плитой подпружиненные фиксаторы, а также закрепленные на нижней плите стержневые упоры, отличаю 1д и и с я тем, что, с целью повышения надежности, он снабжен выполненными в верхней части каждого упора кулачками, взаимодействующими с соответствующими фиксаторами, каждый упор имеет продольный вертикальньй паз для перемещения в нем нижней части фиксатора, причем упоры размещены внутри тяг, выполненных полыми, и имеют продолговатые отверстия в стенках g под верхние части фиксаторов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| И. Т. СТЗ.ПЬМЯКПР. | 0 |

|

SU298415A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР ,№700261, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1983-03-23—Публикация

1981-10-12—Подача