Изобретение относится к технологии изготовления труб ультразвуковой сваркой и может быть использовано при изготовлении металлополимерных труб (МПТ).

Известен способ ультразвуковой шовной сварки металлополимерной трубы, включающий формирование заготовки из непрерывной полосы металла в U-образный профиль, свертывание полосы металла в трубчатую заготовку с перекрывающимися краями при перемещении трубчатой заготовки в направлении вдоль ее продольной оси, сварку перекрывающихся краев трубчатой заготовки роликом, вращающимся в направлении перемещения трубчатой заготовки и совершающим ультразвуковые колебания вдоль его оси вращения, экструзию полимерного материала на поверхность сваренной трубы (Патент Российской Федерации №2126322, В 29 С 47/02, опубл. 1999 г.).

Этот известный способ реализован в установке для формирования МПТ №ЛТ 002, выпускаемой ЗАО «Научно-производственным предприятием «Маяк-93» с 1998 г. Преимуществом способа является достаточно высокая производительность изготовления МПТ ввиду непрерывности процесса изготовления изделия в едином технологическом цикле. Ограничение способа - недостаточно высокое качество МПТ, вызванное в первую очередь малым усилием прижима ролика к трубчатой заготовке (усилие Fпр прижима ролика к трубчатой заготовке было до 3 кг) и выбором скорости Vp вращения ролика, близкой к скорости Vт перемещения трубчатой заготовки.

Кроме того, при формировании самой трубчатой заготовки из непрерывной полосы металла посредством формующего устройства (фильеры или нескольких фильер) в области перекрывающихся краев всегда возникает гофрирование поверхности, что непосредственно связано со сгибанием краев полосы металла. При проведении сварки со скоростью Vp вращения ролика, близкой к скорости Vт перемещения трубчатой заготовки, и малой величине усилия Fпр прижима не удается устранить этот дефект и получить качественный шов.

Наиболее близким является способ ультразвуковой шовной сварки металлополимерной трубы, включающий формирование заготовки из непрерывной полосы металла в U-образный профиль, свертывание полосы металла с U-образным профилем в трубчатую заготовку с перекрывающимися краями при перемещении трубчатой заготовки в направлении вдоль ее продольной оси, сварку перекрывающихся краев трубчатой заготовки роликом, вращающимся в направлении перемещения трубчатой заготовки и совершающим ультразвуковые колебания вдоль его оси вращения, экструзию полимерного материала на поверхность сваренной трубы (Патент Российской Федерации №2076784, В 21 С 37/08, опубл. 1989 г.).

Это способ описан в запатентованном устройстве. В этом техническом решении ультразвуковой сварочный ролик снабжен приводом, обеспечивающим возможность вращения ролика со скоростью Vp, равной скорости Vт перемещения трубы.

Ограничениями этого способа являются все вышеописанные недостатки. Кроме того, из-за необходимости синхронизации приводов вращения ролика с перемещением трубчатой заготовки увеличивается время сварки, что уменьшает производительность процесса изготовления МПТ в целом.

Решаемая изобретением задача - повышение производительности, а также улучшение качества и технико-эксплуатационных характеристик изготавливаемых металлополимерных труб.

Технический результат, который может быть получен при осуществлении способа, - уменьшение времени сварки, улучшение качества МПТ.

Для решения поставленной задачи с достижением указанного технического результата в известном способе ультразвуковой шовной сварки металлополимерной трубы, включающем формирование заготовки из непрерывной полосы металла в U-образный профиль, свертывание полосы металла с U-образным профилем в трубчатую заготовку с перекрывающимися краями при перемещении трубчатой заготовки в направлении вдоль ее продольной оси, сварку перекрывающихся краев трубчатой заготовки роликом, вращающимся в направлении перемещения трубчатой заготовки и совершающим ультразвуковые колебания вдоль его оси вращения, экструзию полимерного материала на поверхность сваренной трубы, согласно изобретению сварку производят при скорости Vт перемещения трубчатой заготовки, большей скорости Vp вращения ролика, при этом скорость Vт перемещения трубчатой заготовки выбирают в пределах Vт=(1,05÷2)Vp и обеспечивают усилие Fпр прижима ролика к трубчатой заготовке в интервале от 3 до 6 кг.

Указанные преимущества, а также особенности настоящего изобретения поясняются лучшим вариантом его осуществления со ссылками на прилагаемые фигуры.

Фиг.1 изображает модель осуществления способа, вид со стороны продольной оси сварочного ролика;

Фиг.2 - то же, что фиг.1, вид со стороны поперечной оси сварочного ролика;

Фиг.3 - физическую модель ультразвуковой сварки с проскальзыванием трубчатой заготовки;

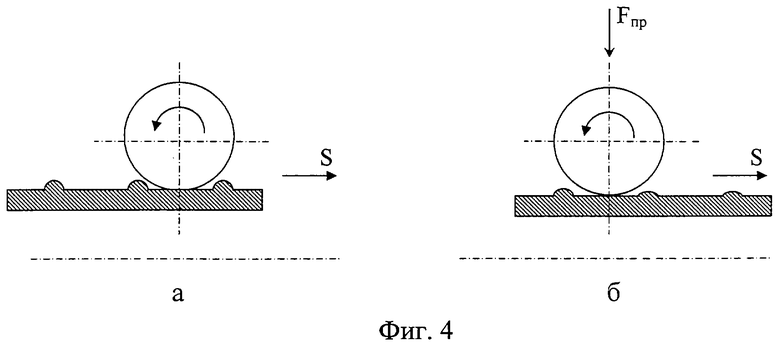

Фиг.4 - без сварки: а) модель обработки гофрированной поверхности трубчатой заготовки в соответствии с аналогами, б) модель обработки гофрированной поверхности трубчатой заготовки в соответствии с заявленным способом.

В соответствии с заявленным способом (фиг.1, 2) скорость Vт перемещения трубчатой заготовки выбиралась большей скорости Vp вращения ролика (Vт>Vp). Эксперименты проводились в диапазоне от Vт=Vp до Vт=2,5 Vp при усилиях Fпр прижима ролика от 1 до 10 кг. Производилась ультразвуковая шовная сварка МПТ из полос металла алюминия и меди толщиной 0,18÷0,5 мм при частоте f ультразвуковых колебаний 22000 Гц.

В соответствии с аналогами Vт=Vp=V0 (синхронная сварка - каждой одной точке перемещения ролика соответствует одна точка перемещения трубчатой заготовки) и силы (Fтр)ск (показанной на фиг.1) не возникает из-за отсутствия проскальзывания трубчатой заготовки. При Vт>Vp реализуется эффект проскальзывания трубчатой заготовки относительно ролика, в результате чего возникает дополнительное трение скольжения, т.е. тангенциальная составляющая внешнего дополнительного трения, которая при определенных режимах ультразвуковой шовной сварки позволяет получить качественный сварочный шов. Разница скоростей Vт-Vp=Vск - скорость скольжения (проскальзывания).

Понятно, что при проскальзывании трубчатой заготовки уменьшается время сварки (ролик находится в области сварки меньшее время), поэтому в эксперименте мощность ультразвукового генератора и магнитостриктора выбиралась с запасом. Под действием усилия Fпр прижима ролика от 1 до 10 кг необходимо преодолеть внешнее трение скольжения и продвинуть трубчатую заготовку (металлическую ленту U-образного профиля с перекрывающимися краями) со скоростью Vск относительно ролика, если он как бы не вращался (модель).

Может также возникнуть необходимость уменьшения усилия Fпр прижима ролика для получения качественной сварки.

В эксперименте Vт=2,5Vp было ограничено в основном предельной мощностью установки. Наилучшие результаты получения качественного шва для различных материалов и разных по толщине полос металла были получены при скорости Vт перемещения трубчатой заготовки в пределах Vт=(1,05÷2,0)Vp, и при усилии Fпр прижима ролика к трубчатой заготовке в интервале от 3 до 6 кг.

На фиг.3 показана физическая модель сварки в соответствии с заявленным способом.

рез=

рез= np+

np+ ск, где

ск, где

рез - результирующая сила трения, полученная по правилу векторного сложения (на фиг.3 она также показана пунктирным вектором, полученным параллельным переносом),

рез - результирующая сила трения, полученная по правилу векторного сложения (на фиг.3 она также показана пунктирным вектором, полученным параллельным переносом),

np - сила трения от усилия Fпр прижима ролика,

np - сила трения от усилия Fпр прижима ролика,

ск - дополнительная сила трения скольжения, возникающая от проскальзывания трубчатой заготовки.

ск - дополнительная сила трения скольжения, возникающая от проскальзывания трубчатой заготовки.

Таким образом, при Vт=(1,05÷2,0)Vp, и при усилии Fпр прижима ролика к трубчатой заготовке в интервале от 3 до 6 кг увеличивается сила трения и, следовательно, повышается эффективность сварки. Как показали исследования, при выходе за указанные режимные параметры качество сварки не улучшается. Специалистам понятно, что ультразвуковая шовная сварка (разновидность сварки трением) приводит к тепловым потерям и требует запаса мощности ультразвукового генератора.

При сварке необходимо затратить определенную мощность или совершить определенную работу А0, А0=Fтр×S, где S - путь, определяемый ультразвуковой волной (фиг.3), зависящий от амплитуды А и частоты f ультразвуковых колебаний, т.е. S=Ф(А;f).

Так как частота f=22000 Гц=const, то альтернативой увеличения «Fтр» является увеличение амплитуды «А», т.е. пути «S», поскольку  , где W - мощность, t - время сварки.

, где W - мощность, t - время сварки.

При фиксированном времени сварки некоторое увеличение Vт относительно Vт=Vp, например, до Vт=2,0Vp приводит к дополнительному уменьшению времени сварки.

В случае Vт=Vp при заданной мощности, необходимой для качественной сварки, компенсировать время уменьшения сварки можно либо увеличением Fтр, либо увеличением амплитуды А ультразвуковых колебаний. Однако увеличение Fтр приводит к значительным потерям тепловой энергии, а в некоторых случаях может привести к заклиниванию ролика. Увеличение амплитуды А ультразвуковых колебаний приводит к увеличению потерь в А2 раз и к сокращению срока службы волновода с роликом, при этом необходим дополнительный запас мощности генератора с магнитостриктором, приводящий к некоторым энергетическим потерям.

В случае Vт>Vp качество сварки обеспечивается некоторым (Fтр)рез без увеличения усилия прижима. Незначительным ограничением заявленного способа по отношению к аналогам, если его использовать при указанных режимах, является некоторый износ ролика и незначительное увеличение потребляемой энергии.

В то же время использование силы трения при ультразвуковой сварке при указанных режимах позволяет осуществить так называемую технологию термоультразвуковой сварки без подвода дополнительного тепла к рабочему инструменту - ролику. Как показано выше, термоконтактный нагрев осуществляется в заявленном способе за счет использования дополнительного трения в сочетании с действием ультразвуковых колебаний.

Кроме того, за счет использования дополнительного трения можно уменьшить гофрирование поверхности трубчатой заготовки, которое непосредственно связано со сгибанием краев полосы металла (фиг.4а). При проведении сварки со скоростью Vp вращения ролика, близкой к скорости Vт перемещения трубчатой заготовки, и малой величине усилия Fпр прижима не удается выровнять гофры и получить качественный шов, поскольку ролик огибает гофрированную поверхность (фиг.4а). При указанных же режимах за счет эффекта проскальзывания трубчатой заготовки и при режимах, подобных термоультразвуковой сварке, происходит сминание, протягивание и качественное проваривание гофр алюминиевой или медной полосы трубчатой заготовки (фиг.4б), что в дальнейшем, после нанесения полимерного слоя приводит к повышению качества МПТ.

Разница в скоростях ролика и трубчатой заготовки вызывает добавочное трение, независимое от параметров колебательной системы и связанное только с кинематикой перемещения заготовки за счет выбора соответствующих параметров привода Vт>Vp. При использовании заготовки из полосы металла алюминия на его поверхности всегда присутствует окисная пленка (Al2О3, Al3O4). Добавочное трение при Vт>Vp приводит к ускоренному разрушению окисной пленки, что дополнительно уменьшает время сварки и повышает качество шва.

Кроме того, как показали исследования, использование эффекта проскальзывания трубчатой заготовки позволяет в более широких пределах варьировать величинами усилия прижима и амплитудой ультразвуковых колебаний волновода (ролика), чем это осуществлялось при Vт=Vp, а также позволяет увеличить скорость подачи трубчатой заготовки, а следовательно, повысить производительность изготовления МПТ без увеличения мощности генератора ультразвуковой колебательной системы.

Примеры конкретной реализации способа.

Пример 1.

Испытывались образцы длиной 25 мм с толщиной трубчатой заготовки 0,2 мм на разрыв (F допустимое разрыва = 700 Н).

При Vт=4 м/мин, Vp=3,8 м/мин, Fпр=3 кг, F разрыва = 720 Н.

Пример 2. Vт=(1,05÷2,0) Vp

Осуществлялся аналогично примеру 1.

При Vт=4 м/мин, Vp=2,7 м/мин, Fпр=3 кг, F разрыва = 760 Н.

Пример 3.

Осуществлялся аналогично примеру 1.

При Vт=4 м/мин, Vp=2,0 м/мин, Fпр=3 кг, F разрыва = 800 Н.

Пример 4.

При Vт=6 м/мин, Vp=5,7 м/мин, Fпр=4,5 кг, F разрыва = 790 Н.

Пример 5.

При Vт=6 м/мин, Vp=4,0 м/мин, Fпр=4,5 кг, F разрыва = 810 Н.

Пример 6.

При Vт=6 м/мин, Vp=3,0 м/мин, Fпр=4,5 кг, F разрыва = 870 Н.

Пример 7.

При Vт=8 м/мин, Vp=7,6 м/мин, Fпр=6 кг, F разрыва = 710 Н.

Пример 8.

При Vт=8 м/мин, Vp=5,3 м/мин, Fпр=6 кг, F разрыва = 790 Н.

Пример 9.

При Vт=8 м/мин, Vp=4,0 м/мин, Fпр=6 кг, F разрыва = 820 Н.

При выходе за указанные в примерах 1-9 режимы технический результат не достигается.

Наиболее успешно заявленный способ ультразвуковой шовной сварки металлополимерной трубы промышленно применим в машиностроении для изготовления широкой номенклатуры высококачественных труб.

Изобретение относится к области металлургии, а именно к технологии изготовления труб ультразвуковой сваркой, и может быть использовано при изготовлении металлополимерных труб. Способ ультразвуковой шовной сварки металлополимерной трубы включает формирование заготовки из непрерывной полосы металла в U-образный профиль, свертывание полосы с U-образным профилем в трубчатую заготовку с перекрывающимися краями при перемещении трубчатой заготовки в направлении вдоль ее продольной оси, сварку перекрывающихся краев трубчатой заготовки роликом, вращающимся в направлении перемещения трубчатой заготовки и совершающим ультразвуковые колебания вдоль его оси вращения, экструзию полимерного материала на поверхность сваренной трубы. Сварку производят при скорости Vт перемещения трубчатой заготовки, большей скорости Vp вращения ролика, при этом скорость Vт перемещения трубчатой заготовки выбирают в пределах Vт=(1,05÷2,0)Vp и обеспечивают усилие Fпр прижима ролика к трубчатой заготовке в интервале от 3 кг до 6 кг. Технический результат - улучшение качества и технико-эксплуатационных характеристик металлополимерных труб. 4 ил.

Способ ультразвуковой шовной сварки металлополимерной трубы, включающий формирование заготовки из непрерывной полосы металла в U-образный профиль, свертывание полосы с U-образным профилем в трубчатую заготовку с перекрывающимися краями при перемещении трубчатой заготовки в направлении вдоль ее продольной оси, сварку перекрывающихся краев трубчатой заготовки роликом, вращающимся в направлении перемещения трубчатой заготовки и совершающим ультразвуковые колебания вдоль его оси вращения, экструзию полимерного материала на поверхность сваренной трубы, отличающийся тем, что сварку производят при скорости Vт перемещения трубчатой заготовки, большей скорости Vp вращения ролика, при этом скорость Vт перемещения трубчатой заготовки выбирают в пределах Vт=(1,05÷2,0)Vp и обеспечивают усилие Fпр прижима ролика к трубчатой заготовке в интервале от 3 до 6 кг.

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОКРЫТОЙ ПЛАСТМАССОЙ МЕТАЛЛИЧЕСКОЙ ТРУБЫ | 1989 |

|

RU2076784C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ С ПОЛИМЕРНЫМ ПОКРЫТИЕМ | 1997 |

|

RU2126322C1 |

| DE 3618810 A, 10.12.1987 | |||

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ | 0 |

|

SU353977A1 |

Авторы

Даты

2005-10-20—Публикация

2004-06-18—Подача