Изобретение относится к инструментам для изготовления металлических, металло-полимерных труб (МПТ) и может быть использовано для шовной ультразвуковой сварки краев труб внахлест.

На практике сложилось, что в устройствах для шовной ультразвуковой сварки пластин конец ультразвукового концентратора для взаимодействия со свариваемыми пластинами снабжался роликом, иначе плоские пластины с образованием узкого шва сварить было невозможно (см., например, Авторское свидетельство СССР №147901, В 23 К 20/10, опубл. 1962 г. Авторское свидетельство СССР №275701, В 23 К 20/10, опубл. 1970).

Такой инструмент без каких-либо существенных изменений далее стали использовать для шовной ультразвуковой сварки краев труб внахлест. Понятно, что и в этом случае удавалось получить достаточно узкий сварной шов.

Наиболее близким является устройство для шовной ультразвуковой сварки краев труб внахлест, известное из Патента Российской Федерации №2076784, В 21 С 37/08, опубл. 1989 г.

Это устройство содержит концентратор и ролик, закрепленный на конце концентратора. Другой конец концентратора связан с вибратором. Концентратор выполнен с возможностью его вращения вокруг продольной оси совместно с роликом. Диаметр ролика, как и в ранее известных устройствах, выбран больше, чем диаметр узкого конца концентратора.

Основным ограничением этого устройства является то, что после проведения ультразвуковой шовной сварки в зоне сварки появляется загиб наружу верхнего свариваемого края. Такой загиб ухудшает качество сварного шва при изготовлении металлических труб и ухудшает прочность и эксплуатационные характеристики МПТ. При изготовлении металлополимерных труб после нанесения экструзией на внешнюю поверхность сваренной трубы полимерного покрытия такой загиб кроме ухудшения прочности вызывает подрез полимерного материала, нарушающего его равнотолщинность и однородность.

Кроме того, известное устройство имеет низкий коэффициент усиления, его сложно ввести в резонанс, оно недолговечно.

Решаемая изобретением задача - повышение качества инструмента и сварного шва.

Технический результат, который может быть получен при осуществлении изобретения, - повышение прочности трубы, повышение коэффициента усиления устройства и увеличение срока службы.

Для решения поставленной задачи с достижением указанного технического результата в известном устройстве для шовной ультразвуковой сварки краев труб внахлест, содержащем концентратор, ролик, закрепленный на конце концентратора, другой конец которого связан с вибратором, при этом концентратор выполнен с возможностью его вращения вокруг продольной оси совместно с роликом, согласно изобретению концентратор выполнен в виде ступенчатого или составного волновода, при этом диаметр первой ступени волновода для конца концентратора, предназначенного для связи с вибратором, выбран большим, чем диаметр второй ступени волновода для конца концентратора, на котором закреплен ролик, причем диаметр ролика выбран равным диаметру второй ступени волновода на конце концентратора.

Возможны дополнительные варианты выполнения устройства, в которых целесообразно, чтобы:

- со стороны конца концентратора с роликом было выполнено отверстие, расположенное вдоль продольной оси;

- стенка дна отверстия была выполнена вогнутой;

- первая ступень волновода была связана со второй через галтель;

- диаметр второй ступени волновода вдоль продольной оси был выполнен одинаковым для ступенчатого волновода;

- диаметр второй ступени волновода вдоль продольной оси был выполнен плавно уменьшающимся в направлении ролика для составного волновода.

Указанные преимущества, а также особенности настоящего изобретения поясняются лучшими вариантами его выполнения со ссылками на прилагаемые фигуры.

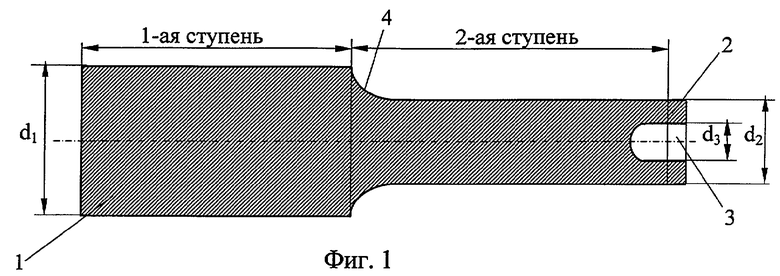

Фиг.1 изображает продольное сечение устройства для ступенчатого волновода;

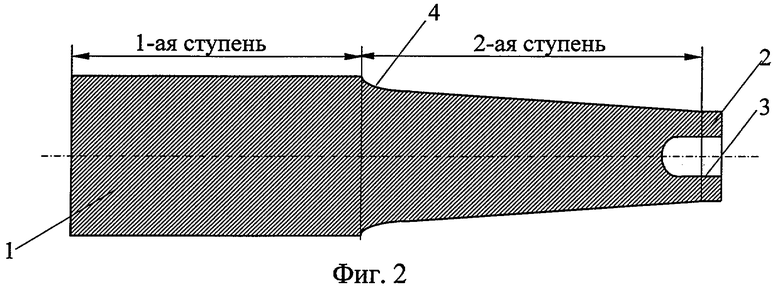

Фиг.2 - то же, что фиг.1, для составного волновода;

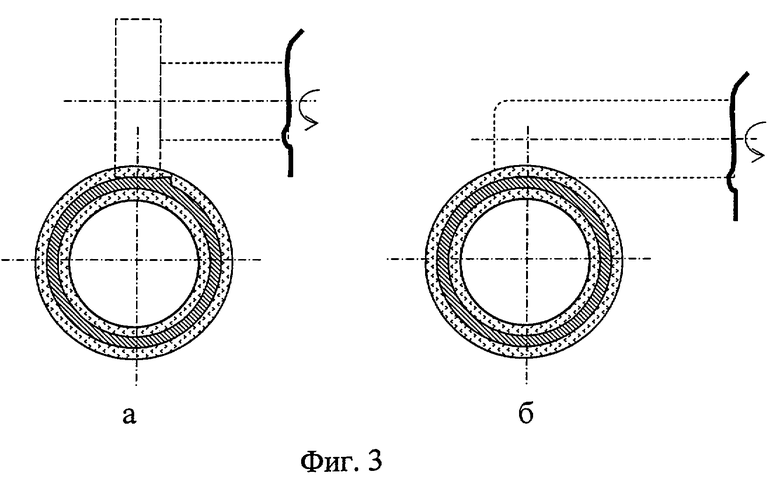

Фиг.3 а) поперечное сечение МПТ после сварки с образованием загиба наружного края при использовании аналога, б) поперечное сечение МПТ после сварки без образования загиба наружного края при использовании заявленного устройства.

Устройство для шовной ультразвуковой сварки краев труб внахлест (фиг.1, 2) содержит концентратор 1 и ролик 2, закрепленный на одном конце концентратора 1. Другой конец концентратора 1 связан с вибратором (на фиг.1 и 2 ультразвуковой вибратор не показан и может быть выполнен, например, в виде магнитострикционного преобразователя). Концентратор 1 выполнен с возможностью его вращения вокруг продольной оси совместно с роликом 2 посредством привода (привод на фиг.1 и 2 также не показан). Концентратор 1 выполнен в виде ступенчатого волновода (фиг.1) или составного волновода (фиг.2). Диаметр d1 первой ступени волновода (фиг.1) для конца концентратора 1, предназначенного для связи с вибратором, выбран большим, чем диаметр d2 второй ступени волновода для конца концентратора 1, на котором закреплен ролик 2. Диаметр ролика 2 выбран равным диаметру d2 второй ступени волновода на конце концентратора 1 (фиг.1, 2).

Со стороны конца концентратора 1 с роликом 2 может быть выполнено отверстие 3, расположенное вдоль продольной оси. Стенка дна отверстия 3 может быть выполнена вогнутой.

Первая ступень волновода может быть связана со второй ступенью волновода через галтель 4.

Диаметр d2 второй ступени волновода вдоль продольной оси может быть выполнен одинаковым (фиг.1) для ступенчатого волновода.

Диаметр второй ступени волновода вдоль продольной оси может быть выполнен плавно уменьшающимся в направлении ролика 2 (фиг.2) для составного волновода.

Работает устройство для шовной ультразвуковой сварки краев труб внахлест следующим образом.

Концентратор 1 вращается совместно с роликом 2, который с заданным усилием прижимается к поверхности наложенных друг на друга продольных краев трубчатой заготовки. Концентратор 1 усиливает амплитуду смещений, передаваемых от вибратора (источника ультразвуковых колебаний). Это достигается тем, что концентратор 1 представляет собой стержень переменного сечения, площадь которого уменьшается от входного сечения к выходному по заданному закону, обеспечивающему создание бегущей волны. Ролик 2 является элементом, посредством которого осуществляется отбор мощности, поглощаемой в зоне сварки. Максимальный отбор мощности возможен при достижении амплитуды колебаний своего максимума на резонансной длине концентратора. Для этого концентратор 1 и ролик 2 выбирают с геометрическими параметрами, которые заставляют всю колебательную систему работать в резонансе.

Ролик 2, выполненный, как в аналоге, с диаметром, большим диметра второй ступени волновода концентратора 1, представляет собой реактивную нагрузку (сосредоточенную массу) на конце концентратора 1, которая не позволяет полностью использовать энергетические возможности колебательной системы. Ролик 2 с большим диаметром уменьшает амплитуду смещения, а следовательно, понижает коэффициент усиления, поэтому возможности по сварке и получению качественного шва снижаются.

Если диаметр ролика 2 выбран равным диаметру второй ступени волновода на конце концентратора 1, то реактивная нагрузка равна нулю. Такую колебательную систему проще ввести в резонанс.

Кроме того, при одинаковом износе ролика 2 с диаметром, равным диаметру второй ступени волновода, и с диаметром, большим диаметра второй ступени волновода, резонансная длина концентратора 1 с большим роликом изменяется значительнее, чем в концентраторе 1 с роликом 2, равным диаметру второй ступени волновода, что увеличивает срок службы заявленного устройства. Отсутствие сосредоточенной массы на конце концентратора 1 приводит к отсутствию концентрации напряжений на конце второй ступени волновода, и устройство становится долговечнее. Такое устройство проще в изготовлении.

В процессе работы устройства происходит нагрев волновода:

- за счет ультразвуковых колебаний, которые вызывают в кристаллической решетке материала волновода колебания, связанные с преодолением сил внутреннего (вязкого) трения, при этом выделяется тепло, которое характеризует внутренние потери концентратора 1;

- в самом процессе сварки за счет сил трения, хотя зона сварки мала и локализована в малом объеме.

В процессе вращения ролика 2 в области его касания с краями внахлест трубчатой заготовки сначала происходит максимальный нагрев (зона сварки) в этой области, а при дальнейшем вращении материал ролика 2 в этой области испытывает отпуск. Локальный нагрев в зоне сварки добавляет концентратору 1 новую порцию тепловой энергии. Возникающий градиент температур вызывает сдвиговые и растягивающие напряжения в материале концентратора 1, которые с течением времени приводят к его разрушению и потере работоспособности концентратора 1.

Для дополнительного увеличения срока службы устройства со стороны конца концентратора 1 с роликом 2 может быть выполнено отверстие 3, расположенное вдоль продольной оси. Чтобы уменьшить концентрацию напряжений, возникших за счет введения отверстия 3, стенка дна отверстия 3 может быть выполнена вогнутой (закругленной). Диаметр d3 отверстия 3 целесообразно выбирать в интервале d3=d2/(2,0÷2,5), где d2 - диаметр второй ступени, а длину отверстия 3, равной 10÷12 мм. За счет введения отверстия 3 градиент температур уменьшается, распределение тепла на ролике 2 при нагреве и отпуске материала становится более равномерным. Этому способствует меньшая толщина прогрева и дополнительное охлаждение со стороны воздушной полости отверстия 3. Уменьшение градиента температур в теле концентратора 1 приводит к релаксации внутренних напряжений и он функционирует в более благоприятных условиях. Таким образом, за счет выполнения отверстия 3 дополнительно увеличивается срок службы устройства.

Первая ступень волновода концентратора 1 может быть связана со второй ступенью волновода через галтель 4 (фиг.1, 2). Галтель 4 уменьшает концентрацию напряжений между ступенями волновода.

В вариантах исполнения диаметр второй ступени волновода концентратора 1 вдоль продольной оси может быть выполнен одинаковым (фиг.1) для ступенчатого волновода или диаметр второй ступени волновода вдоль продольной оси может быть выполнен плавно уменьшающимся в направлении ролика 2 (фиг.2) для составного волновода. Специалистам понятно, что заявленное устройство может быть снабжено и различными другими усовершенствованиями, которые известны в технике и не затрагивают сущности заявленного технического решения.

В случае использования предложенного устройства отсутствует загиб края ленты трубчатой заготовки после сварки. На фиг.3а показана металлополимерная труба, изготовленная известным устройством с роликом большого диаметра. Загиб края ленты приводит к подрезанию полимерного покрытия. В случае выбора ролика 2 с диаметром, равным диаметру второй ступени волновода на конце концентратора 1 (фиг.1, 2), труба получается ровной и гладкой с отличным качеством шва (фиг.3б).

Наиболее успешно заявленное устройство для шовной ультразвуковой сварки краев труб внахлест промышленно применимо в машиностроении при изготовлении металлических и металлополимерных труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОЙ ШОВНОЙ СВАРКИ МЕТАЛЛОПОЛИМЕРНОЙ ТРУБЫ | 2004 |

|

RU2262427C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ШОВНОЙ СВАРКИ МЕТАЛЛОПОЛИМЕРНОЙ ТРУБЫ | 2004 |

|

RU2262426C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ТРУБЫ | 2005 |

|

RU2287390C1 |

| ФИЛЬЕРА ДЛЯ ИЗГОТОВЛЕНИЯ КРУГЛОЙ ТРУБЫ ИЗ ЛИСТОВОГО МАТЕРИАЛА U-ОБРАЗНОЙ ЗАГОТОВКИ | 2006 |

|

RU2334575C2 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА И УСТРОЙСТВО ДЛЯ СМЕЩЕНИЯ И ФИКСАЦИИ ДОРНА | 2000 |

|

RU2197383C2 |

| Устройство для получения ленты из проволоки с наложением ультразвуковых колебаний на инструмент | 1978 |

|

SU778852A1 |

| Устройство для плющения проволоки с использованием ультразвуковой энергии | 1991 |

|

SU1780906A1 |

| СПОСОБ И УСТРОЙСТВО ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ КОЛЕНЧАТЫХ ВАЛОВ | 2013 |

|

RU2571670C2 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА С ЦЕНТРИРУЮЩИМ УСТРОЙСТВОМ | 2003 |

|

RU2245248C1 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 2008 |

|

RU2384373C1 |

Изобретение относится к инструментам для изготовления металлических или металлополимерных труб и может быть использовано для шовной ультразвуковой сварки. Устройство содержит концентратор и ролик на его конце. Другой конец концентратора предназначен для связи с вибратором. Концентратор выполнен в виде ступенчатого волновода. Диаметр первой ступени волновода выбран большим, чем диаметр второй ступени волновода для конца концентратора, на котором закреплен ролик. Диаметр ролика равен диаметру второй ступени волновода на конце концентратора. Изобретение позволяет повысить прочность трубы, повысить коэффициент усиления устройства и увеличить срок его службы. 5 з.п. ф-лы, 3 ил.

| Анатомический нож-линейка | 1929 |

|

SU20767A1 |

| УСТРОЙСТВО ДЛЯ ШОВНОЙ УЛЬТРАЗВУКОВОЙ СВАРКИ | 0 |

|

SU275701A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ РОЛИКОВОЙСВАРКИ | 0 |

|

SU345978A1 |

| US 4370186 А, 25.01.1983. | |||

Авторы

Даты

2005-12-20—Публикация

2004-06-18—Подача