Изобретение относится к технологии изготовления труб шовной сваркой и может быть использовано при изготовлении металлических и металло-полимерных труб (МПТ).

Чтобы обеспечить непрерывность процесса прокатки различных изделий, обычно конец одной металлической ленты (заканчивающейся) сваривают с другой металлической лентой (начинающейся), используя накопители.

Для того чтобы исключить применение накопителя, используют перемещающиеся совместно с лентой сварочные устройства, т.е. его выполняют "летучим" (Патент РФ №2220792, В 21 В 1/46, опубл. 10.01.2004). Концы металлических лент или полос обычно сваривают встык по их торцам.

Ограничением такого технического решения является сложность используемого оборудования, т.к. при отсутствии накопителя возникает необходимость синхронизации скорости продольного и поперечного перемещения сварочного устройства, сваривающего торцы металлических полос (лент), с продольной скоростью перемещения полос.

Так, например, в известной системе управления непрерывным полосовым агрегатом (Авторское свидетельство СССР №1219195, В 21 В 37/00, опубл. 23.03.1986) та содержит приводы с блоками управления, механизмами нагона и технологической части сшива концов полос, командный блок, блок нагона и останова, датчики перемещения и наличия полосы, датчик сшива, два датчика задания скорости, два командоаппарата, блоки синхронизации и управления развальцовкой, приводы сшивной машины и машины развальцовки.

Система является очень сложной, а при ее использовании для изготовления труб, она потребует постоянной переналадки, т.к. продольная скорость перемещения заготовки - полосы при изготовлении трубы изменяется в зависимости от диаметра трубы, от толщины ее стенки и т.д.

Более близким по своей технической сущности к заявленному способу является и известный способ бесконечной прокатки полос (Авторское свидетельство СССР №719715, В 21 В 1/24, опубл. 05.03.1980).

В этом способе осуществляют одновременную совместную прокатку двух полос, наложенных одна на другую. Способ включает размотку полос с разматывателей, стыковку и соединение конца одной полосы с началом другой, задачу полосы в валки и непрерывную прокатку в ряде клетей. Полосы перед задачей в валки сдваивают внахлест со смещением их концов относительно друг друга на величину, равную 1,1-1,2 межклетьевого расстояния. Соединение полос выполняют посредством сваривания каждой из полос с прилегающей поверхностью другой полосы. Обычно затем области сварки полос отбраковывают отрезанием областей (частей) полос, подвергшихся сварке.

Соединяющее устройство в этом способе можно выполнить подвижным ("летучим"), что дает возможность соединять полосы без остановки и уменьшить емкость накопителя полосы или вообще исключить необходимость его применения. Соединение полос можно производить различными способами, например, сваркой, точечной сваркой, сшивкой и т.п.

Этот способ применим при прокатке полос, но не может быть использован для изготовления труб при сварке их продольных краев, поскольку формообразущим устройством (валками или фильерой) для изготовления трубчатой заготовки производится изгиб металлической полосы относительно ее продольной оси так, чтобы продольные края полосы соединялись встык или внахлест для проведения последующей сварки.

Наиболее близким является способ изготовления металлической трубы, включающий размотку полос металла с разматывателей, формирование заготовки из одной полосы металла в U-образный профиль при непрерывном перемещении заготовки в направлении ее продольной оси, свертывание полосы металла с U-образным профилем в трубчатую заготовку при непрерывном перемещении трубчатой заготовки в направлении вдоль ее продольной оси, сварку продольных краев трубчатой заготовки при ее перемещении, стыковку и соединение конца одной, заканчивающейся на одном разматывателе полосы металла с началом другой, начинающейся на другом разматывателе полосы металла (Патент РФ №2126322, В 29 С 47/02, опубл. 1999 г.).

Этот известный способ реализован в установке для формирования МПТ №ЛТ 002, выпускаемой ЗАО "Научно-производственным предприятием "Маяк-93" с 1998 г. Преимуществом способа является достаточно высокая производительность изготовления МПТ ввиду непрерывности процесса изготовления изделия в едином технологическом цикле.

Ограничением способа являлась необходимость использования накопителя для обеспечения непрерывности процесса и соответствующей сварки торца заканчивающейся полосы металла с началом другой полосы металла (начинающейся на другом разматывателе), а также необходимость использования перемещающегося сварочного устройства для сварки торцов полос. При исключении накопителя для обеспечения непрерывности процесса изготовления трубы возникает необходимость создания дорогостоящей автоматической системы управления, значительно более сложной, чем при обычной прокатке металлических полос.

Решаемая изобретением задача - обеспечение непрерывности процесса без использования системы автоматического регулирования и накопителя при сохранении качества изготавливаемой трубы без износа оборудования для ее изготовления, а также совершенно незначительное увеличение области отбраковки, практически не сказывающееся на себестоимости изготовления трубы в непрерывном процессе ее изготовления в целом.

Технический результат, который может быть получен при осуществлении способа, - повышение производительности, упрощение способа, уменьшение трудоемкости изготовления трубы.

Для решения поставленной задачи с достижением указанного технического результата в известном способе изготовления металлической трубы, включающем размотку полос металла с разматывателей, формирование заготовки из одной полосы металла в U-образный профиль при непрерывном перемещении заготовки в направлении ее продольной оси, свертывание полосы металла с U-образным профилем в трубчатую заготовку при непрерывном перемещении трубчатой заготовки в направлении вдоль ее продольной оси, сварку продольных краев трубчатой заготовки при ее перемещении, стыковку и соединение конца одной, заканчивающейся на одном разматывателе полосы металла с началом другой, начинающейся на другом разматывателе полосы металла, согласно изобретению перед формированием заготовки из одной полосы металла в U-образный профиль конец одной/другой из полос металла с одного/другого из разматывателей выполняют более узким, чем ширина полос, и, соответственно, более узким, чем конец другой/одной из полос металла, соединяют внахлест узкий конец одной полосы металла с концом другой полосы металла с обеспечением расположения узкого конца полосы металла продольно внутри U-образного профиля, совместно свертывают заготовки из одной и другой полосы металла в U-образный профиль, причем ширину узкого конца одной/другой из полос металла выбирают линейного размера, обеспечивающего при свертывании полос металла с U-образным профилем в трубчатую заготовку зазор между собой продольных краев узкого конца полосы металла в трубчатой заготовке.

Возможны дополнительные варианты осуществления способа, в которых целесообразно, чтобы:

- соединение конца одной полосы металла с началом другой полосы металла производили склеиванием;

- соединение конца одной полосы металла с началом другой полосы металла производили шовной сваркой вдоль продольной оси полосы;

- соединение конца одной полосы металла с началом другой полосы металла производили точечной сваркой вдоль продольной оси полосы;

- соединение конца одной полосы металла с началом другой полосы металла производили клеящейся лентой;

- соединение конца одной полосы металла с началом другой полосы металла производили сшивкой;

- торец узкого конца полосы металла выполняли овальным, а переход узкого конца полосы металла непосредственно в полосу со сторон продольных краев выполняли скругленным;

- длину узкого конца полосы металла вдоль продольной оси выбирали в пределах от 0,5 м до 2 м;

- вдоль продольной оси длину области соединения полос выбирали меньшей или равной длине узкой полосы;

- сварку продольных краев трубчатой заготовки осуществляли внахлест;

- сварку продольных краев трубчатой заготовки осуществляли встык;

- после сварки на внутреннюю и внешнюю поверхность трубчатой заготовки экструзией наносили слои полимерного материала, осуществляя изготовление металло-полимерной трубы;

- после изготовления металло-полимерной трубы область соединения одной и другой полосы металла удаляли путем обрезки этого соединения.

Указанные преимущества, а также особенности настоящего изобретения поясняются лучшими вариантами его выполнения со ссылками на прилагаемые чертежи.

Фиг.1 изображает функциональную схему оборудования для изготовления металлической трубы, в частности МПТ.

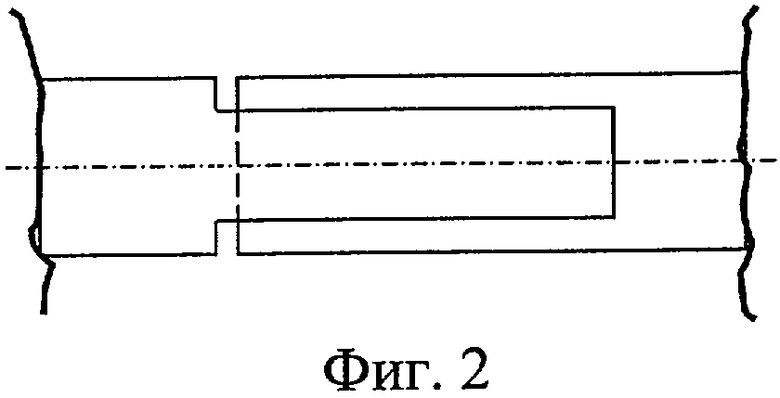

Фиг.2 - наложение с разматывателей заканчивающейся полосы металла с начинающейся, вид сверху.

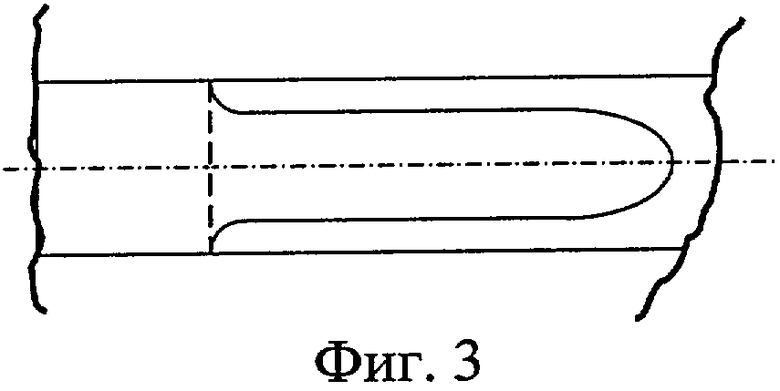

Фиг.3 - то же, что фиг.2, при закруглении углов узкой полосы.

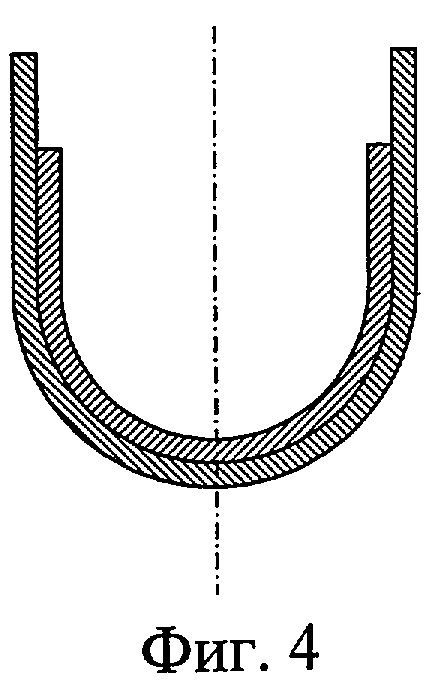

Фиг.4 - поперечное сечение в области соединения при образовании U-образного профиля.

Фиг.5 - поперечное сечение в области соединения при образовании трубчатой заготовки, сварка продольных краев наружной пластины металла внахлест.

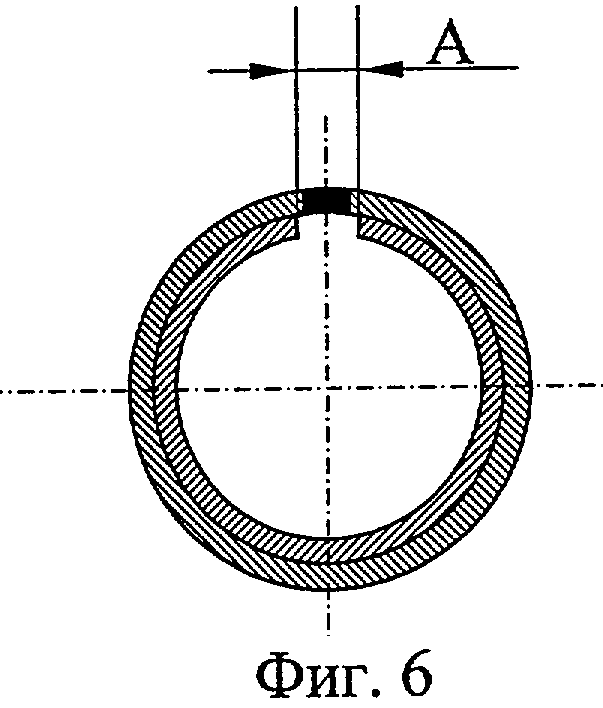

Фиг.6 - то же, что фиг.5, сварка продольных краев наружной пластины металла встык.

Оборудование для осуществления заявленного способа (фиг.1) содержит, по крайней мере, два разматывателя 1 и 2, формующее устройство 3 U-образного профиля (в поперечном сечении заготовки), формующее устройство 4 трубчатой заготовки, сварочное устройство 5 (шовное), устройство 6 экструзии полимера на внутреннюю и внешнюю поверхность трубчатой заготовки, охлаждающее устройство 7 (ванна охлаждения), наматыватель 8 трубы. На фиг.1 также показаны: ванна герметизации 9 и тянущее устройство 10.

Способ изготовления металлической трубы включает размотку полос металла с разматывателей 1 и 2. Например, пусть первоначально задействован разматыватель 2 и, используя его, идет непрерывный процесс изготовления металлической трубы. В формующем устройстве 3, например, использующем валки, осуществляют создание заготовки из одной полосы металла (с разматывателя 2) в U-образный профиль при непрерывном перемещении заготовки в направлении ее продольной оси. В формующем устройстве 4, например, использующем валки или фильеру, осуществляют свертывание полосы металла с U-образным профилем в трубчатую заготовку при непрерывном перемещении трубчатой заготовки в направлении вдоль ее продольной оси тянущим устройством. В сварочном устройстве 5 производят сварку продольных краев трубчатой заготовки при ее перемещении.

В момент, когда полоса металла на разматывателе 2 заканчивается, осуществляют стыковку и соединение конца одной, заканчивающейся на одном разматывателе 2 полосы металла с началом другой, начинающейся на другом разматывателе 1 полосы металла.

Перед формированием заготовки из одной полосы металла в U-образный профиль конец одной или другой из полос металла с одного или другого из разматывателей 1 или 2 выполняют более узким, чем ширина полос, и, соответственно, более узким, чем конец заканчивающейся полосы металла. Все равно, какой из концов заузить, начальный на разматывателе 1 для описываемого примера, или заканчивающийся на разматывателе 2.

Соединяют внахлест узкий конец одной полосы металла, например, с разматывателя 1, с концом другой полосы металла с разматывателя 2 (фиг.2, 3) с обеспечением расположения узкого конца полосы металла продольно и обязательно внутри U-образного профиля (фиг.4, 5). Совместно свертывают заготовки из одной и другой полосы металла в U-образный профиль формующим устройством 3 (фиг.1). Ширину узкого конца полосы металла выбирают линейного размера, обеспечивающего при свертывании полос металла с U-образным профилем формующим устройством 4 в трубчатую заготовку гарантированный зазор А между собой продольных краев узкого конца полосы металла в трубчатой заготовке. Ширину узкого конца полосы металла выбирают такой, чтобы ее продольные края в трубчатой заготовке были разобщены (фиг.5, 6).

Далее в непрерывном процессе осуществляют соединение сварочным устройством 5 продольных краев наружной пластины трубчатой заготовки, получая металлическую трубу. В качестве сварочного устройства можно использовать, например, ультразвуковую или лазерную сварку. Внутренняя узкая пластина всегда остается внутри металлической трубы и не мешает процессу проведения сварки.

При необходимости изготовления МПТ используют устройство 6 экструзии полимера на внутреннюю и внешнюю поверхность трубчатой заготовки и охлаждающее устройство 7. Готовое изделие непрерывно поступает на наматыватель 8, отмечают только область соединения обеих пластин металла (внешней и внутренней).

Таким образом, удается, не применяя системы автоматического регулирования и накопителя, осуществить непрерывный процесс изготовления металлической трубы без переналадки и остановки оборудования. Причем полностью исключается трудоемкий процесс поперечной сварки заканчивающегося и начинающегося концов полос.

Соединение конца одной полосы металла с началом другой полосы металла можно производить склеиванием. Как показали экспериментальные исследования, совсем не обязательно при склеивании полос использовать специальный клей для соединения металлов. Поскольку в процессе соединения в сварочном устройстве 5 изделие подвергается нагреву, а при прохождении формующих устройств 3 и 4 и при обеспечении зазора А между продольными краями узкой полосы достаточно лишь "прихватить" обе полосы, то можно использовать обычные натуральные или синтетические клеи, которые быстро высыхают или полимеризуются под действием температуры.

Можно также соединение конца одной полосы металла с началом другой полосы металла производить шовной сваркой вдоль продольной оси полосы. Для этого головку дополнительного сварочного устройства устанавливают вдоль продольной оси соединяемых концов и без остановки линии осуществляют продольную сварку в едином технологическом цикле. Кроме того, можно соединение конца одной полосы металла с началом другой полосы металла производить точечной сваркой вдоль продольной оси полосы, приваривая полосы в отдельных точках вдоль продольной оси полос.

Возможно соединение конца одной полосы металла с началом другой полосы металла производить клеящейся лентой, достаточно термостойкой.

Кроме того, соединение конца одной полосы металла с началом другой полосы металла можно производить сшивкой, например, строительным стиплером. Проволочные скобы целесообразно использовать при применении в качестве формующих устройств 3 и 4 валков. В этом случае выбирают их месторасположения на полосах такими, чтобы они в основном проходили между валками. Проволочные скобы можно использовать при изготовлении металлических труб больших диаметров.

При использовании фильеры для того, чтобы облегчить проход обеих пластин в области их соединения через наиболее узкую, заключительно образующую металлическую трубу поверхность фильеры, торец узкого конца полосы металла выполняют овальным, а переход узкого конца полосы металла непосредственно в полосу со сторон продольных краев узкого конца выполняют скругленным (фиг.3).

Длину узкого конца полосы металла вдоль продольной оси выбирают в пределах от 0,5 м до 2 м. Эти пределы установлены экспериментально при изготовлении МПТ. Обычно ширина полос при изготовлении МПТ с соединением продольных краев внахлест выбирается из ряда: 49, 62, 78, 98 мм. При склеивании полос, чем шире полоса, тем больше контактные площади. Поэтому для широких полос длину узкого конца полосы металла вдоль продольной оси можно выбрать меньшей. Для более узких полос и в зависимости от используемого клея ее приходится увеличивать. При применении проволочных скоб, сшивающих обе полосы металла строительным стиплером, длина узкого конца полосы металла вдоль продольной оси, а следовательно, и области соединения может быть выбрана наименьшей, однако, применение строительного стиплера, как показывают эксперименты, целесообразно, лишь при изготовлении металлических труб с большими диаметрами. Применение клея, клеящейся ленты, точечной или шовной сварки, или сшивка проволочными скобами практически не сказывается на себестоимости изготовления металлической трубы или МПТ в целом, а за счет исключения накопителя или систем автоматического регулирования процесса соединения концов полос себестоимость изготовления значительно уменьшается.

Специалистам понятно, что для исключения износа поверхностей валков или формообразующей поверхности фильеры вдоль продольной оси соединения полос длину области их соединения выбирают меньшей (фиг.2) или равной (фиг.3) длине узкой полосы.

В зависимости от типа используемого оборудования или технико-эксплуатационных характеристик, предъявляемых к металлическим трубам или МПТ, сварку продольных краев трубчатой заготовки можно осуществлять внахлест (фиг.5) или сварку краев трубчатой заготовки можно производить встык (фиг.6).

Для изготовления МПТ после сварки на внутреннюю и внешнюю поверхность трубчатой заготовки экструзией наносят слои полимерного материала при помощи устройства 6, при этом не меняют никаких режимов изготовления МПТ и процесс идет непрерывно.

Ранее отмеченную область соединения полос металла, как описывалось ранее, отбраковывают. После изготовления МПТ область соединения одной и другой полосы металла удаляют путем обрезки этого соединения, что практически никак не сказывается при изготовлении МПТ в массовом производстве и не влияет на непрерывность процесса.

Наиболее успешно заявленный способ изготовления металлической трубы промышленно применим при изготовлении труб с широкой номенклатурой технико-эксплуатационных характеристик, из разных материалов, с различными диаметрами, в частности он может использоваться при изготовлении металло-полимерных труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОЙ ШОВНОЙ СВАРКИ МЕТАЛЛОПОЛИМЕРНОЙ ТРУБЫ | 2004 |

|

RU2262427C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ШОВНОЙ СВАРКИ МЕТАЛЛОПОЛИМЕРНОЙ ТРУБЫ | 2004 |

|

RU2262426C1 |

| УСТРОЙСТВО ДЛЯ ШОВНОЙ УЛЬТРАЗВУКОВОЙ СВАРКИ КРАЕВ ТРУБ ВНАХЛЕСТ | 2004 |

|

RU2266182C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ ДЛЯ СВАРКИ И НАПЛАВКИ МЕТАЛЛОВ, А ТАКЖЕ ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2003 |

|

RU2243075C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ | 1996 |

|

RU2103136C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИЙСОДЕРЖАЩЕЙ ПРОВОЛОКИ ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2014 |

|

RU2639742C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ТРУБОК ДЛЯ ГАЗОНАПОЛНЕННЫХ ДРЕЙФОВЫХ ДЕТЕКТОРОВ ИОНИЗИРУЮЩЕГО ИЗЛУЧЕНИЯ | 2014 |

|

RU2555693C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2086380C1 |

| Способ изготовления оболочек с гофрами | 1990 |

|

SU1726084A1 |

| ФИЛЬЕРА ДЛЯ ИЗГОТОВЛЕНИЯ КРУГЛОЙ ТРУБЫ ИЗ ЛИСТОВОГО МАТЕРИАЛА U-ОБРАЗНОЙ ЗАГОТОВКИ | 2006 |

|

RU2334575C2 |

Способ может быт использован при изготовлении металлических труб или труб с полимерным покрытием. Полосу металла с разматывателей формируют в трубчатую заготовку и сваривают ее продольные края при непрерывном перемещении заготовки в направлении вдоль ее продольной оси. При этом осуществляют стыковку конца одной полосы металла, заканчивающейся на одном разматывателе, с началом другой, начинающейся на другом разматывателе. Конец одной из полос металла с одного из разматывателей выполняют более узким, чем ширина полос. Соединяют внахлест узкий конец одной полосы металла с концом другой полосы металла. Совместно свертывают заготовки в области соединения одной и другой полосы металла в U-образный профиль. Ширину узкого конца полосы металла выбирают из условия обеспечения между его продольными краями при последующем формировании трубчатой заготовки зазора, достаточного для беспрепятственного проведения сварки продольных ее краев. Способ обеспечивает повышение производительности и уменьшение трудоемкости изготовления трубы. 12 з.п. ф-лы, 6 ил.

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ С ПОЛИМЕРНЫМ ПОКРЫТИЕМ | 1997 |

|

RU2126322C1 |

| Способ изготовления сварных прямошовных труб | 1984 |

|

SU1269873A1 |

| Способ бесконечной прокатки полос | 1978 |

|

SU719715A1 |

| US 4370186 A1, 25.01.1983. | |||

Авторы

Даты

2006-11-20—Публикация

2005-05-31—Подача