Группа изобретений относится к конструкции преимущественно стеклянных сосудов для напитков, в том числе ликеро-водочной продукции, и способа их изготовления.

В настоящее время известно большое количество конструкций стеклянной тары в виде бутылок для напитков, горловина которых предназначена для ее укупорки металлическим или полимерным колпачком.

Одна из таких конструкций бутылок, имеющая профилированную горловину с венчиком, плечики, переходящие в корпус, и донышко описана в патенте на промышленный образец US 49812628, МКПО 9-01, 25.06.1999.

При производстве известных бутылок используется литьевой аппарат, включающий формокомплект, состоящий из двух частей: основная часть (сама бутылка) и горловое кольцо, которое образует верхнюю часть горловины бутылки. Ресурс основной части формокомплекта составляет примерно 5 млн. шт., в то время как ресурс комплекта горловых колец - около 1,5 млн. шт., поскольку их режим эксплуатации более напряженный.

Основные контролируемые размеры находятся на горловом кольце. Когда выясняется, что какой-либо контролируемый размер выпадает за границы допуска - значит пошел брак. Печь надо останавливать и менять горловое кольцо или весь комплект колец (все зависит от конкретной технологии).

Задача предложенного решения для обоих объектов группы состоит в снижении, а в оптимальном варианте исключении вероятности выпуска бракованной продукции, а технический результат заключается в снижении трудо- и материалозатрат на ее производство, что положительным образом скажется на ее стоимости.

Вышеназванные задача и технический результат достигаются в предложенном решении с помощью следующей совокупности признаков.

Как и известная конструкция, предложенная, преимущественно стеклянная, бутылка состоит из горловины с венчиком, плечиков, корпуса и донышка. В отличие от известной бутылки в верхней части горловины предложенной конструкции под венчиком образован цилиндрический поясок, на поверхности которого выполнена маркировка, состоящая из установленных в ряд идентификационных элементов, выполненных в виде буквенных и/или цифровых обозначений. Эти элементы выполнены с возможностью определения (идентификации) по ним гнезда литьевого аппарата.

Идентификационные элементы в преимущественном варианте выполнения изобретения выполнены в виде выступов или в виде углублений в стенке горловины бутылки, преимущественно высота выступов или глубина углублений находится в интервале значений 0,3-0,5 мм.

Как правило, предлагается выполнять идентификационные элементы в виде буквенных и цифровых обозначений, которые указывают на фирму-производитель стеклянной тары, номер формокомплекта (партии) горловых колец и номер гнезда литьевого аппарата.

Способ изготовления бутылки включает формирование ее корпуса и горловины на литьевом аппарате с помощью двух частей формокомплекта, включающего горловое кольцо. При формировании горловины бутылки в соответствии с предложенным способом используют горловое кольцо с маркировкой на внутренней поверхности в виде выступающих или углубленных идентификационных элементов, состоящих из буквенных и/или цифровых обозначений, по меньшей мере, некоторые из которых выполнены с возможностью определения по ним гнезда литьевого аппарата, в котором размещено указанное горловое кольцо.

Маркировку выполняют в месте горловины кольца, соответствующем области цилиндрического кольцевого пояска, образованного под венчиком горловины бутылки.

Маркировку могут выполнять методом гравирования.

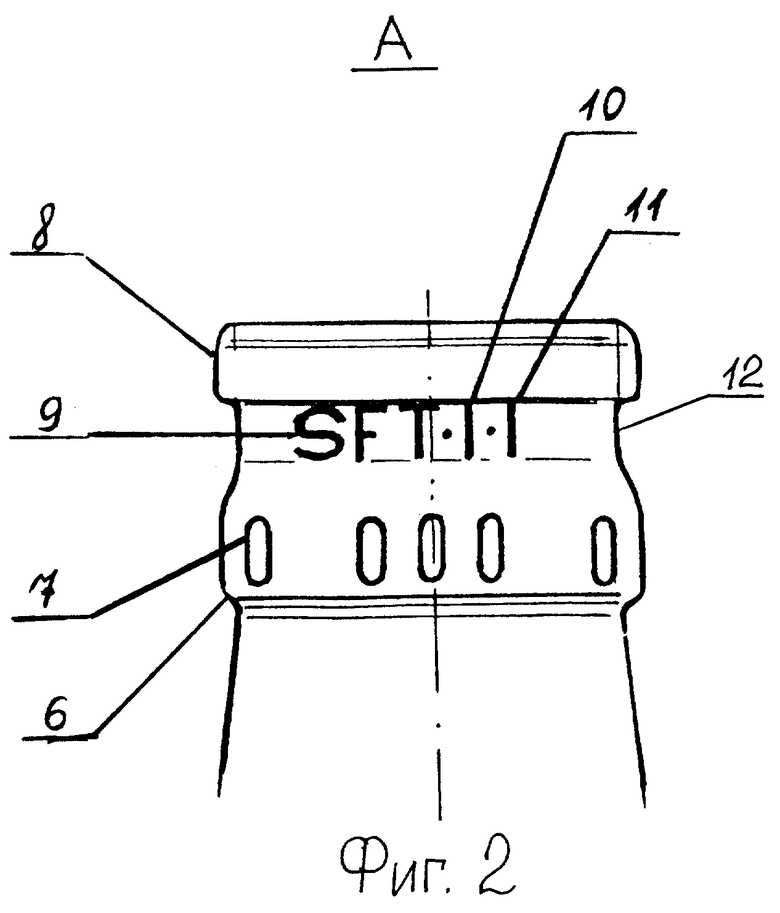

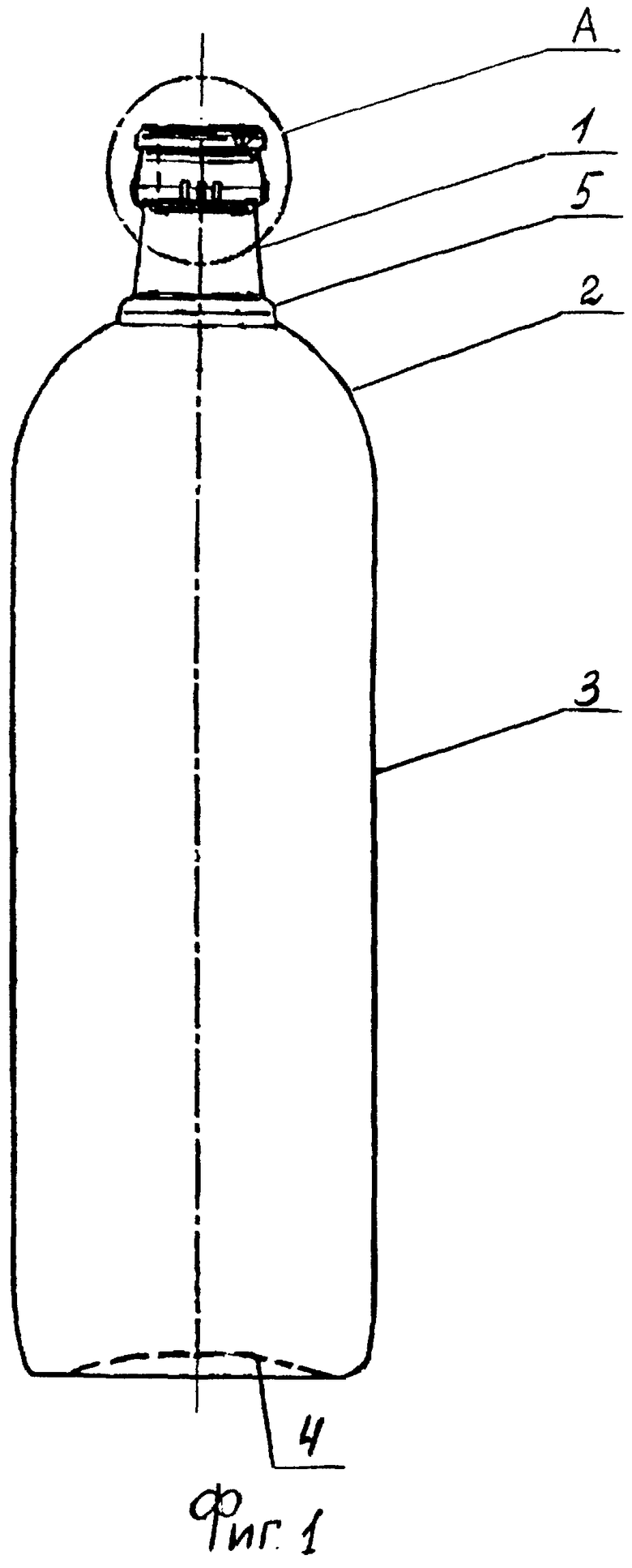

Предложение поясняется чертежами, где на фиг.1 изображена бутылка (общий вид), на фиг.2 - вид А по фиг.1 (укрупненно).

Представленная на фиг.1 бутылка состоит из горловины 1, сочлененной с выпуклыми плечиками 2, переходящими в корпус 3, и вогнутого донышка 4. Коническая горловина 1 сочленена с плечиками 2 через кольцевой буртик 5. Верхняя часть горловины 1 выполнена профилированной и предназначена для взаимодействия с укупоривающим колпачком (не показан). Она снабжена уступообразным элементом 6, на котором образованы выпуклые продольные риски 7 (фиг.2), предохраняющие колпачок от проворачивания. В выемке в виде цилиндрического пояска 12, образованного между венчиком 8 и уступообразным элементом 6, размещена маркировка, состоящая из установленных в ряд идентификационных элементов, в виде букв 9 и цифр 10 и 11.

Маркировка может выглядеть следующим образом: SFT-1-1; SFT-1-2; SFT-1-3 и так далее, где

SFT - индекс (название) фирмы,

первая цифра - номер партии (формокомплекта) горловых колец,

вторая цифра - номер гнезда литьевого аппарата.

Горловое кольцо, входящее в формокомплект для производства бутылки, содержит в себе все основные, контролируемые по ГОСТу размеры, которые определяют работоспособность укупорочного средства (полимерного колпачка).

Высота горлового кольца всего 18 мм, а конфигурация его достаточно сложна и насыщена базовыми размерами. Поэтому нанести маркировку довольно сложно. Наиболее подходящим местом для нанесения маркировки стала выемка в виде цилиндрического пояска, образованного непосредственно под венчиком горловины бутылки.

Маркировка выполняется на граверном станке, причем размеры букв и цифр (высота и глубина гравирования) должны выдерживаться очень жестко, т.к. текст маркировки в варианте выполнения, когда он выступает за контур рабочей поверхности горловины бутылки, при малейшем отклонении маркировки от заданных размеров нарушает работоспособность запорного устройства полимерного колпачка.

Количество горловых колец равно количеству рабочих гнезд литьевого аппарата.

Их число может колебаться от 8-10 гнезд и выше в зависимости от типа литьевого аппарата. В процессе производства бутылок горловые кольца изнашиваются быстрее основного формокомплекта, в силу чего являются основным источником появления брака. Но поскольку в известных устройствах все горловые кольца были обезличены, то определить какое из колец вышло за допуск и стало давать брак было невозможно.

При обнаружении брака приходилось полностью останавливать литьевой аппарат и менять весь комплект горловых колец, находящихся в работе на данный момент.

Нанесение маркировки на горловое кольцо и соответственно наличие маркировки на горловине бутылки в соответствии с предложенным решением дает возможность практически полностью исключить брак, поскольку при систематическом контроле базовых размеров будет видно какое именно кольцо приближается к предельному значению допуска и на основании этих данных можно будет сделать довольно точный прогноз о необходимых сроках замены этого кольца. Потенциальная возможность появления брака остается только в заводском цикле (нарушение температурного режима, попадание примесей в стекломассу, бой и т.д.). В соответствии с предложением непосредственно к потребителю партия стеклопосуды должна поступать без брака. Экономический эффект такого предложения очевиден и достаточно значителен.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИНТЕТИЧЕСКАЯ ЭЛАСТОМЕРНАЯ ПРОБКА С ИНДИКАЦИЕЙ ВСКРЫТИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2673607C2 |

| Черновая форма | 1982 |

|

SU1057443A1 |

| УКУПОРОЧНЫЙ КОЛПАЧОК ДЛЯ БУТЫЛКИ | 2009 |

|

RU2415790C2 |

| Черновая форма | 1984 |

|

SU1174392A1 |

| Черновой формокомплект к автомату роторного типа для выработки стеклоизделий | 1985 |

|

SU1333659A1 |

| СЕКЦИОННАЯ СТЕКЛОФОРМОВОЧНАЯ МАШИНА | 2007 |

|

RU2434816C2 |

| ФОРМОВАННАЯ ДУТЬЕМ ПЛАСТМАССОВАЯ ЕМКОСТЬ | 1995 |

|

RU2145297C1 |

| ПОВОРОТНАЯ ГОЛОВКА | 2008 |

|

RU2384411C1 |

| ЧЕРНОВАЯ ФОРМА К АВТОМАТУ СЕКЦИОННОГО ТИПА ДЛЯ ВЫРАБОТКИ СТЕКЛОИЗДЕЛИЙ С РУЧКОЙ | 1998 |

|

RU2129099C1 |

| Черновая форма | 1982 |

|

SU1030322A1 |

Группа изобретений относится к конструкции и способу изготовления преимущественно стеклянной тары в виде бутылки, предназначенной для розлива напитков, например ликеро-водочной продукции. В верхней части горловины бутылки под венчиком выполняют цилиндрический поясок, на поверхность которого наносят маркировку в виде выступов или углублений, состоящую из установленных в ряд идентификационных элементов, включающих буквенное обозначение товаропроизводителя и цифровые обозначения номера партии формокомплекта горловых колец и номера гнезда литьевого аппарата. Предложение позволит значительно сократить брак бутылок и уменьшить материало- и трудоемкость при их производстве за счет быстрого выявления износа конкретного горлового кольца. 2 н. и 6 з.п. ф-лы, 2 ил.

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ | 1998 |

|

RU2129957C1 |

| В. В. Куйбышева | 0 |

|

SU346792A1 |

| СПОСОБ МАРКИРОВКИ СТЕКЛОИЗДЕЛИЙ | 0 |

|

SU332061A1 |

Авторы

Даты

2005-11-20—Публикация

2004-03-01—Подача