Предлагаемое изобретение относится к области обработки фасонных поверхностей точением со стабилизацией параметров процесса и может найти применение при обработке фасонных деталей с высокими требованиями к качеству поверхности и производительности процесса.

Известны способы обработки фасонных поверхностей точением, при которых стабилизируют скорость резания или число оборотов [Подураев В.Н. «Автоматически регулируемые и комбинированные процессы резания», М.: Машиностроение, 1977 г., стр.185-186].

Недостатками таких способов обработки являются колебания сил резания и температуры в зоне резания, что приводит к низкому качеству обрабатываемых поверхностей и интенсивному износу инструмента.

Также известен способ обработки фасонных поверхностей точением, при котором стабилизируют температуру резания за счет плавного изменения скорости вращения шпинделя станка [Подураев В.Н. «Автоматически регулируемые и комбинированные процессы резания», М.: Машиностроение, 1977 г., стр.185].

Этот способ обработки фасонных поверхностей дает лучшие результаты, т.к. колебания сил резания здесь незначительны и это повышает точность геометрической формы детали. Однако, при стабилизации температуры резания за счет изменения скорости вращения шпинделя, условия стружкообразования, теплоотвода от инструмента и удельная нагрузка на его режущую кромку, в условиях изменения контура обрабатываемой детали, изменяются в широких пределах, т.к. изменяется главный угол резания в плане. Это делает невозможным обработку деталей, имеющих различный диаметр, с высокой скоростью резания, т.к. в этом случае скорость резания выбирается по наиболее напряженному участку, т.е. наименьшей, что способствует снижению производительности. Кроме того, это отрицательно сказывается на качестве поверхности и увеличивает износ инструмента.

Технической задачей предлагаемого изобретения является увеличение скорости резания при обработке детали, имеющей участки с различными диаметрами, за счет создания одинаковых условий стружкообразования. теплоотвода и удельной нагрузки на режущую кромку инструмента в процессе всей обработки.

Техническая задача решается тем, что способ обработки фасонных поверхностей на токарных станках включает стабилизацию температуры резания.

2. Способ по п.1, отличающийся тем, что резец поворачивают вместе с верхним суппортом станка.

Новым в предлагаемом способе является то, что стабилизацию температуры осуществляют изменением главного угла резания в плане путем поворота резца вокруг оси, проходящей через центр радиусного участка при его вершине.

Кроме того резец можно поворачиать вместе с верхним суппортом станка.

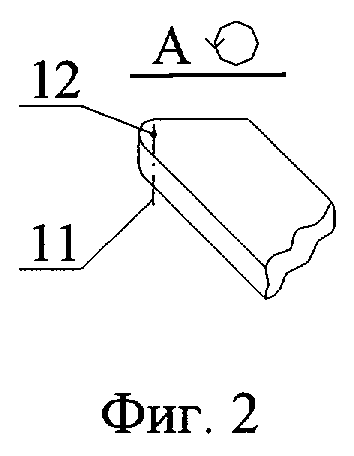

На прилагаемых чертежах представлены:

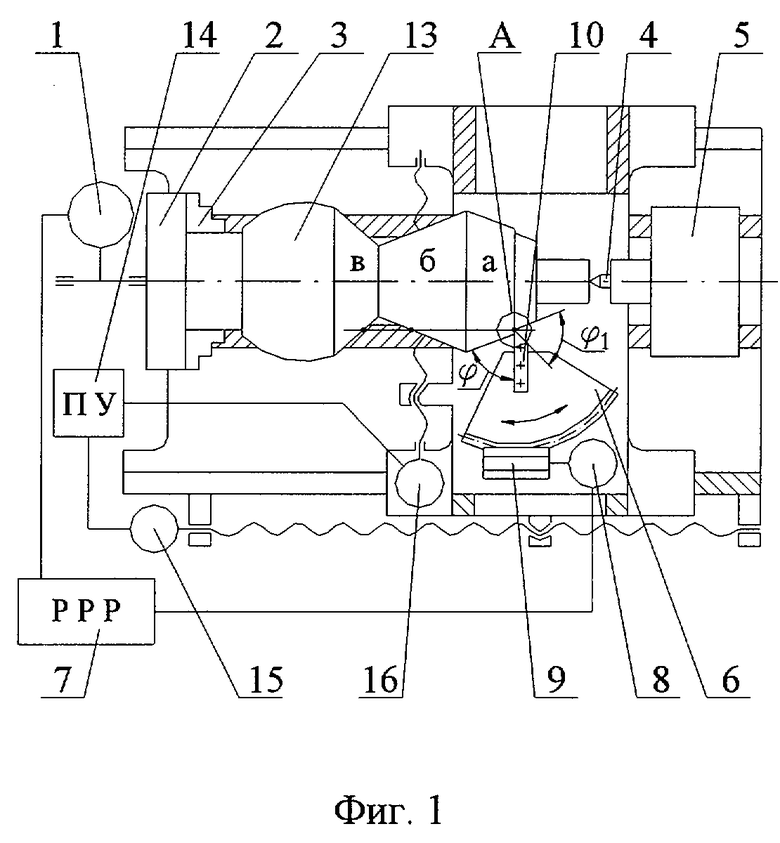

фиг.1 - схема реализации данного способа; фиг.2 - вид А фиг.1.

На схеме изображены двигатель 1 главного движения, шпиндель 2, патрон 3, задний центр 4, задняя бабка 5, верхний суппорт 6, регулятор 7 режима резания, включающий датчик и задатчик температуры резания, двигатель 8, редуктор 9, резец 10, ось 11, проходящая через центр 12 радиусного участка при вершине резца 10, обрабатываемая заготовка 13, имеющая участки а, б, в различного диаметра и различной конфигурации, пульт управления 14, двигатель 15 продольной подачи и двигатель 16 поперечной подачи.

Способ осуществляется следующим образом. Предварительно выбираются скорость резания Vp, температура резания Тр и главный угол резания в плане ϕ, соответствующий данной температуре. В задатчике регулятора 7 режима резания задается выбранная температура резания. Двигатель 1 главного движения приводит во вращение шпиндель 2 с патроном 3 и обрабатываемой заготовкой 13, поддерживаемой задним центром 4, установленным в пиноли задней бабки 5. При обработке заготовки 13 резцом 10 на каждом из участков а, б, в при изменении диаметров детали и ее конфигурации изменяется главный угол резания в плане ϕ, а значит, изменяется температура резания Тр, которая определяется датчиком регулятора 7 режима резания. В регуляторе 7 режима резания в каждый момент времени происходит сравнение температур в датчике и задатчике. По результатам сравнения подается команда на двигатель 8, который через редуктор 9 поворачивает верхний суппорт 6 с резцом 10 относительно оси 11, проходящей через центр 12 радиусного участка при вершине резца 10, и изменяет угол резания в плане ϕ до заданного значения, при этом температура резания изменяется до совпадения с заданной температурой.

Траектория вершины резца определяется программой, и с пульта управления 14 подаются команды на двигатели соответственно продольной 15 и поперечной 16 подач.

Авторами были проведены следующие эксперименты.

Первоначально протачивался валик, имеющий различные диаметры, при постоянной глубине и подаче, при температуре Тр 850°, когда угол ϕ при точении изменялся в соответствии с контуром детали. Максимально возможной в этом случае оказалась скорость резания Vp, равная 0,22 м/с, соответствующая скорости резания на участках а и в, из-за увеличенной удельной нагрузки на режущую часть инструмента и недостаточного теплоотвода от него. Резервы повышения скорости на участке а не использованы.

Затем протачивался такой же валик с различными главными углами в плане ϕ, с постоянной температурой резания Тр, равной 850°С.

1. Угол в плане ϕ был выбран равным 75°. В процессе обработки при отклонении угла ϕ от заданной величины изменялась и температура Тр, однако при коррекции угла ϕ до 75°, Тр становилась равной 850°С. Скорость резания Vp при этом на всех участках была равна 0,32 м/с.

2. Угол ϕ был выбран равным 45°. Отклонение температуры от заданной также корректировалось стабилизацией главного угла в плане. Скорость резания Vp на всех участках была равна 0,45 м/с.

3. Угол в плане ϕ был выбран равным 30° и поддерживался на протяжении всей обработки, Тр при этом равнялась 850°С. Скорость резания Vp на всех участках составляла 0,63 м/с.

Т.о., предлагаемый способ позволяет выбрать такой главный угол в плане ϕ, при котором можно обрабатывать деталь, имеющую различные диаметры со скоростью, почти в три раза превышающую скорость резания при обработке без стабилизации главного угла в плане.

Преимущества предлагаемого способа по сравнению с известным проявляются, кроме того, и в стабильности качества поверхностного слоя, шероховатости поверхности и равномерности износа инструмента.

Как показали исследования, проведенные авторами при фасонном точении предлагаемым способом деталей, контур которых позволяет выбирать главный угол в плане ϕ от 15° до 90°, средняя скорость может быть повышена до трех раз по сравнению с точением существующими способами.

Таким образом, предлагаемый способ позволяет значительно повысить производительность обработки и стабильность качества поверхностного слоя обработанной поверхности, а также снизить интенсивность износа инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ФАСОННЫХ ПОВЕРХНОСТЕЙ ТОЧЕНИЕМ | 2009 |

|

RU2412785C1 |

| СПОСОБ ОБРАБОТКИ ФАСОННЫХ ПОВЕРХНОСТЕЙ ТОЧЕНИЕМ | 2013 |

|

RU2522871C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ТЕМПЕРАТУРЫ РЕЗАНИЯ ПРИ ТОЧЕНИИ | 2006 |

|

RU2311265C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2514243C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ ДИСПЕРСНОГО АРМИРОВАНИЯ МАТЕРИАЛОВ | 1994 |

|

RU2124611C1 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2296035C2 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ | 2008 |

|

RU2374039C1 |

| СПОСОБ НАСТРОЙКИ ТОКАРНОГО СТАНКА ДЛЯ ТОЧЕНИЯ ДЕТАЛИ | 2018 |

|

RU2707308C1 |

| Способ многорезцового точения канавок в деталях | 1986 |

|

SU1467856A1 |

| Способ токарной чистовой упрочняющей обработки детали | 2024 |

|

RU2828906C1 |

Изобретение относится к области обработки резанием, обработке на токарных станках. Способ включает стабилизацию температуры резания. Для повышения производительности обработки и повышения качества поверхностного слоя обработанной поверхности, а также снижения интенсивности износа инструмента стабилизацию температуры осуществляют изменением главного угла резания в плане путем поворота резца вокруг оси, проходящей через центр радиусного участка при его вершине. Резец могут поворачивать вместе с верхним суппортом станка. 1 з.п. ф-лы, 2 ил.

| ПОДУРАЕВ В.Н | |||

| Автоматически регулируемые и комбинированные процессы резания | |||

| - М.: Машиностроение, 1977, с.186 | |||

| Устройство для токарной обработки | 1972 |

|

SU466067A1 |

| US 3851551 A, 03.12.1974 | |||

| ВУЛЬФ А.М | |||

| Основы резания металлов | |||

| - М.: Машгиз, 1954, с.178, фиг.142. | |||

Авторы

Даты

2005-12-20—Публикация

2004-02-10—Подача