Предлагаемое изобретение относится к области обработки материалов резанием и может быть использовано для повышения стойкости резца путем стабилизации температуры в зоне резания.

Известны способы обработки поверхностей точением, согласно которым стабилизируют скорость резания или число оборотов шпинделя станка (Подураев В.Н. «Автоматически регулируемые и комбинированные процессы резания», М.: Машиностроение, 1977 г., с.185-186).

Недостатками известных способов обработки являются колебания сил резания и температуры, приводящие к ухудшению качества обработанной поверхности и интенсивному износу инструмента.

Наиболее близким к заявленному техническому решению является способ обработки на токарных станках, при котором стабилизируют температуру резания посредством плавного изменения скорости вращения шпинделя станка (Подураев В.Н. «Автоматически регулируемые и комбинированные процессы резания» М.: Машиностроение, 1977 г., с.185). Такой способ позволяет получить лучшие результаты, так как колебания сил резания незначительны и интенсивность износа резца минимальна, что положительно отражается на качестве изготовления детали.

К недостаткам этого способа можно отнести увеличение инерционных сил на шпинделе и возможность возникновения вибраций при увеличении числа оборотов шпинделя станка (например, при точении крупногабаритных дисков или длинномерных изделий, типа валов), что ухудшает шероховатость обработанной поверхности и ее форму. Кроме того, реализация способа возможна только на станках, имеющих привод с бесступенчатым регулированием числа оборотов шпинделя - в противном случае необходима модернизация станка. Все это ограничивает применение данного способа.

Техническим результатом предлагаемого изобретения является: улучшение шероховатости обрабатываемой поверхности детали; уменьшение вибраций; снижение инерционных сил на шпинделе; использование на любом токарном оборудовании.

Технический результат достигается за счет одновременного точения двумя резцами: предварительным и окончательным, при этом непрерывно контролируют температуру резания окончательного резца и для ее стабилизации уменьшают или увеличивают припуск, снимаемый этим резцом путем изменения глубины резания предварительного резца.

Использование предлагаемого способа позволяет избежать режима, при котором могут возникнуть нежелательные вибрации, так как частота вращения шпинделя остается постоянной, может использоваться практически любой токарный станок, не требующий привода, содержащий двигатель постоянного тока.

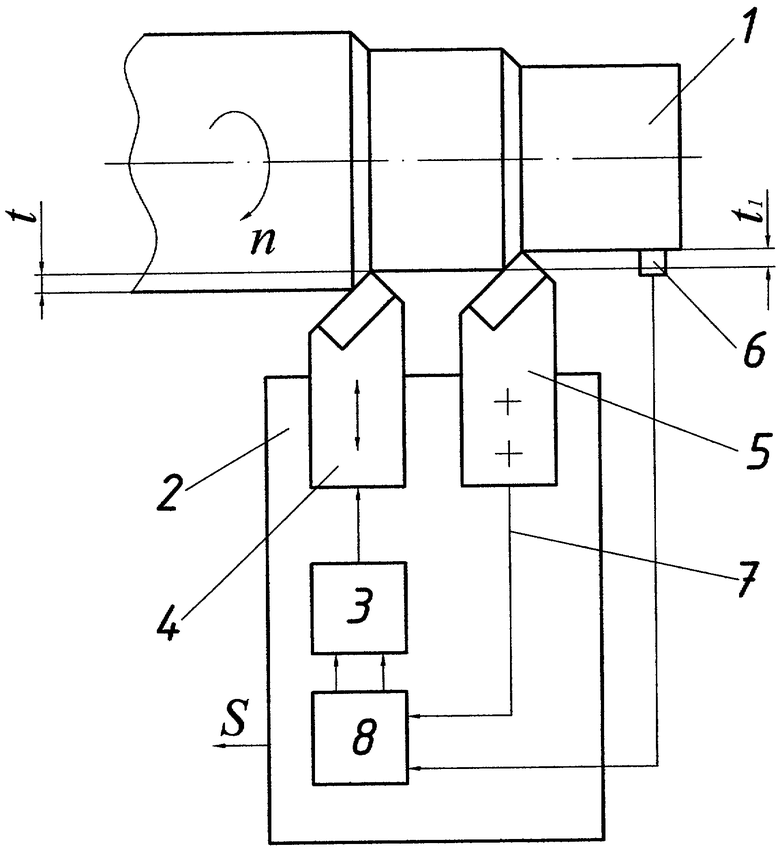

Предлагаемое изобретение поясняется чертежом, где изображена схема реализации данного способа:

1 - обрабатываемая деталь; 2 - суппорт токарного станка; 3 - исполнительное устройство для дополнительного перемещения резца; 4 - резец для предварительной обработки; 5 - резец для окончательной обработки; 6, 7 - токосъемные устройства с проводами передачи сигнала; 8 - устройство сравнения; t - глубина резания предварительного резца; t1 - глубина, снимаемая окончательным резцом.

Способ реализуют следующим образом. До начала обработки выбирают скорость резания и температуру резания, соответствующую этой скорости резания, и вводят ее значение в устройство сравнения 8. В патроне токарного станка (на чертеже не показан) закрепляют деталь 1. На суппорте 2 жестко крепят исполнительное устройство 3 с предварительным резцом 4, имеющим возможность перемещения перпендикулярно оси детали, и изолированный от станка, например текстолитовыми прокладками, окончательный резец 5. Резцы 4 и 5 настраивают на определенные размеры. Сообщают вращение n детали 1, движение подачи S суппорту 2 вдоль оси детали 1 и производят точение детали 1. Через токосъемники 6 и 7, контактирующие с резцом 5 и деталью 1, на устройство сравнения 8 подается сигнал - термоэлектродвижущая сила, величина которой соответствует температуре, возникающей в зоне резания. Устройство сравнения 8 непрерывно сопоставляет поступающий сигнал с образцовым сигналом, заданным предварительно и соответствующим требуемой температуре резания, и выделяет сигнал рассогласования положительной или отрицательной полярности, который поступает на исполнительное устройство 3. Исполнительное устройство 3 перемещает предварительный резец перпендикулярно оси обрабатываемой детали 1 на длину, определяемую величиной и знаком сигнала рассогласования, вследствие чего увеличивается или уменьшается глубина резания t предварительного резца 4. Изменение глубины резания t соответственно приводит к уменьшению или увеличению припуска t1, снимаемого окончательным резцом 5. При этом изменяется тепловыделение в зоне контакта окончательного резца 5 с деталью 1, в результате чего температура резания поддерживается на заданном уровне.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комбинированной обработки точением и поверхностным пластическим деформированием | 2020 |

|

RU2728994C1 |

| Способ токарной чистовой упрочняющей обработки детали | 2024 |

|

RU2828906C1 |

| СПОСОБ ОБРАБОТКИ ФАСОННЫХ ПОВЕРХНОСТЕЙ ТОЧЕНИЕМ | 2004 |

|

RU2266175C2 |

| Токарный станок | 1983 |

|

SU1119779A2 |

| СПОСОБ ОБРАБОТКИ ФАСОННЫХ ПОВЕРХНОСТЕЙ ТОЧЕНИЕМ | 2013 |

|

RU2522871C1 |

| СПОСОБ ВИБРОТАНГЕНЦИАЛЬНОГО ТОЧЕНИЯ | 2007 |

|

RU2355514C1 |

| Способ обработки резанием высокотвердых чугунов | 1978 |

|

SU753542A1 |

| Способ измерения тангенциальной составляющей силы резания при многоразовом точении | 1982 |

|

SU1143514A1 |

| Устройство для измерения температуры резца естественной термопарой | 2017 |

|

RU2650827C1 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ | 2008 |

|

RU2374039C1 |

Изобретение относится к области обработки материалов резанием, токарной обработке. Для улучшения качества обработанной поверхности и снижения вибраций способ включает обработку одновременно предварительным и окончательным резцами. При этом непрерывно контролируют температуру резания окончательного резца и для ее стабилизации уменьшают или увеличивают снимаемый им припуск. Припуск, снимаемый окончательным резцом, могут изменять путем изменения глубины резания предварительного резца. 1 з.п. ф-лы, 1 ил.

| ПОДУРАЕВ В.Н | |||

| «Автоматически регулируемые и комбинированные процессы резания», М., «Машиностроение», 1977, с.185, 186 | |||

| Устройство для двухрезцовой токарной обработки деталей | 1974 |

|

SU525501A1 |

| Устройство для двухрезцовой обработки деталей | 1981 |

|

SU1024160A1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2247007C2 |

| СПОСОБ ОБРАБОТКИ ФАСОННЫХ ПОВЕРХНОСТЕЙ ТОЧЕНИЕМ | 2004 |

|

RU2266175C2 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

2007-11-27—Публикация

2006-03-31—Подача