Изобретение относится к области контроля качества листового стекла и может быть использовано для контроля структуры листового стекла при его производстве и последующей эксплуатации.

Известен способ оценки структуры стекла по косвенным показателям оптических искажений стекла, в котором просматривают сквозь стекло экран типа "зебра", представляющий собой систему равноотстоящих черно-белых полос, наклоненных под углом 45° к горизонту. Оптические искажения - максимальный угол между направлением наблюдения и перпендикуляром к плоскости образца стекла, при котором не наблюдаются изменения формы полос экрана и их "размытие" [1].

Известен другой способ оценки структуры стекла по косвенным показателям оптических искажений стекла, в котором просматривают сквозь стекло экран типа "кирпичная стена". Оптические искажения - минимальный угол между направлением наблюдения и плоскостью листа стекла, при котором не наблюдаются искажения формы кирпичей экрана, "размытие" линий их образующих [1].

Известен также способ оценки структуры стекла по косвенным показателям оптических искажений стекла, видимых в отраженном свете, в котором проецируют на экран картины из равноотстоящих полос после отражения от поверхности контролируемого образца стекла и измерения отклонений полученной картины от установленных показателей [1].

К причинам, препятствующим достижению указанного ниже технического результата при использовании указанных выше способов, относится то, что они позволяют только судить об однородности структуры и плотности стекла по косвенным показателям. Проконтролировать структуру стекла по всей толщине листа данными способами не представляется возможным.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ ультразвукового контроля структуры материала, заключающийся в том, что в контролируемое изделие излучают импульсы ультразвуковой продольной волны, принимают прошедшую через контролируемое изделие волну, измеряют время распространения волны, определяют скорость распространения волны, по которой оценивают структуру материала, при этом используют продольную головную волну, а излучение и прием волны осуществляется разными преобразователями, которые расположены на одной поверхности и жестко соединены между собой [2], принят за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относится то, что в известном способе можно только судить о наличии в материале, например в чугуне, графитовых зерен, количество которых влияет на скорость распространения ультразвука. Оценить форму графитовых включений, как указано в изобретении и визуализировать расположение этих включений известным способом не представляется возможным. Контролировать структуру стекла данным способом невозможно, поскольку структурообразующие стекловидные включения в стекле практически не влияют на скорость распространения ультразвука.

Сущность изобретения заключается в повышении качества выпускаемого листового стекла и в контроле качества при его эксплуатации.

Техническим результатом изобретения является повышение точности контроля структуры листового стекла и визуализация данной структуры.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе ультразвукового контроля структуры листового стекла, заключающемся в том, что в контролируемое листовое стекло ультразвуковым преобразователем излучают ультразвуковые импульсы, особенностью является то, что ультразвуковые импульсы имеют частоту 7 МГц и более, которые, распространяясь по толщине стекла, отражаются от структурообразующих стекловидных образований и принимаются этим же ультразвуковым преобразователем, а по интенсивности отраженных ультразвуковых импульсов судят о структуре стекла, а отраженные ультразвуковые импульсы регистрируют на бумажном или электронном носителях в виде светлых и темных участков, интенсивность которых соответствует плотности структурообразующих стекловидных образований в стекле. Стекловидные образования имеют сравнительно малые размеры и от них могут отражаться только ультразвуковые импульсы, имеющие частоту 7 МГц и более.

На чертежах представлено:

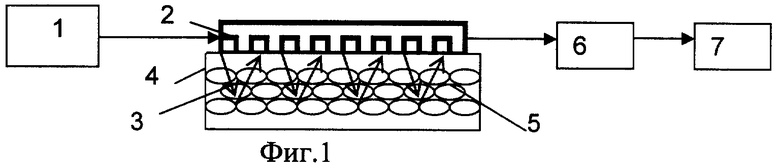

- на фиг.1 изображена схема реализации предлагаемого способа, где:

1 - генератор, 2 - ультразвуковой преобразователь, 3 - механические ультразвуковые импульсы, 4 - листовое стекло, 5 - стекловидные образования, 6 - блок обработки сигналов, 7 - блок визуализации.

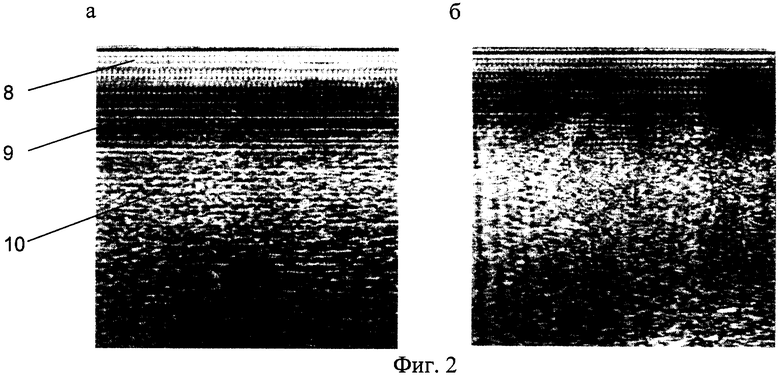

- на фиг.2 представлены структуры двух образцов листового стекла по толщине листа, на которых можно выделить поверхностную зону упорядоченных кристаллоподобных образований - 8, зону продольных свилей - 9 и зону плохоупорядоченных стекловидных образований - 10, где: а - стекло хорошего качества, структура относительно однородная; б - стекло плохого качества с неоднородной структурой.

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата, заключаются в следующем.

Способ может применяться для контроля структуры листового стекла, как в лабораторных условиях на образцах, так и в производственных условиях на натурных листах стекла. Температура стекла должна находиться в пределах +10 ÷ +40°С. Влажность окружающего воздуха до 80%.

Контроль структуры листового стекла предложенным способом осуществляется следующим образом. Поверхность листового стекла очищают от пыли и другого загрязнения, наносят контактирующую жидкость и устанавливают ультразвуковой преобразователь - 2. Генератор - 1 вырабатывает электрические импульсы, которые в ультразвуковом преобразователе - 2 преобразуются в механические ультразвуковые импульсы - 3 с частотой 7 МГц и более, которые в свою очередь, распространяясь по толщине листового стекла - 4, отражаются от границ соединения стекловидных образований - 5, поскольку плотность материала в соединениях отличается от плотности материала в самих образованиях. Наличие в стекле стекловидных образований не является дефектом стекла, однако изменение плотности этих образований приводит к оптическим искажениям. Отраженные механические ультразвуковые импульсы - 3 преобразуются в ультразвуковом преобразователе - 2 в электрические импульсы, которые обрабатываются в блоке обработки - 6 и подаются в блок визуализации - 7. Результаты выдаются в виде картинки распределения плотностей стекла по всей толщине листа, что дает возможность визуально контролировать структуру стекла.

При применении данного способа контроля листового стекла можно получить в реальном масштабе графическое изображение (картину) структурных изменений в стекле на уровне стекловидных образований.

Преимуществом данного способа является то, что он позволяет контролировать структуру листового стекла в реальном масштабе времени, результаты контроля могут использоваться при назначении технологических режимов изготовления стекла и для оценки его качества.

Источники информации

1. ГОСТ 111-2001. Стекло листовое. Технические условия. - М.: Госстандарт, 2002.

2. Пат. 2060494 RU, МКл6 G 01 N 29/10. Способ ультразвукового контроля структуры материала /Александров Н.Н., Воронков В.А. и др./ - №93035766/28; заявлено 09.07.93; опубл. 20.05.96, Бюл. №14.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ МИКРОДЕФЕКТОВ В ЛИСТОВОМ СТЕКЛЕ | 2009 |

|

RU2390770C1 |

| Способ определения структурных характеристик изделий из полимерных композиционных материалов и устройство для его осуществления | 2023 |

|

RU2809932C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ МАТЕРИАЛА ТРУБЫ ИЗ ПОЛИЭТИЛЕНА (ВАРИАНТЫ) | 2016 |

|

RU2634489C2 |

| Способ ультразвукового контроля плотности керамических изделий | 2018 |

|

RU2682094C1 |

| Способ ультразвукового контроля дефектности металлических изделий | 2018 |

|

RU2695950C1 |

| Способ определения подверженности металлопроката изгибу и устройство для его осуществления | 2021 |

|

RU2780147C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ДЕТАЛИ ИЗ СПЛАВОВ (ВАРИАНТЫ) | 2007 |

|

RU2329498C1 |

| СПОСОБ ДИАГНОСТИКИ С ПОМОЩЬЮ УЛЬТРАЗВУКОВЫХ, ЗВУКОВЫХ И ЭЛЕКТРОМАГНИТНЫХ ВОЛН | 2007 |

|

RU2378989C2 |

| Способ контроля качества акустического контакта между ультразвуковым преобразователем и керамическим изделием при проведении ультразвуковой дефектоскопии | 2022 |

|

RU2791670C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ МАТЕРИАЛА ДЕТАЛИ | 2015 |

|

RU2597676C2 |

Использование: для контроля структуры листового стекла. Сущность: заключается в том, что в контролируемое листовое стекло ультразвуковым преобразователем излучают ультразвуковые импульсы, которые имеют частоту 7 МГц и более, при этом распространяясь по толщине стекла, они отражаются от структурообразующих стекловидных образований и принимаются этим же ультразвуковым преобразователем, после чего отраженные ультразвуковые импульсы регистрируют на бумажном или электронном носителях в виде светлых и темных участков, интенсивность которых соответствует плотности структурообразующих стекловидных образований в стекле. Технический результат: повышение точности контроля структуры листового стекла и визуализация данной структуры. 2 ил.

Способ ультразвукового контроля структуры листового стекла, заключающийся в том, что в контролируемое листовое стекло ультразвуковым преобразователем излучают ультразвуковые импульсы, отличающийся тем, что ультразвуковые импульсы имеют частоту 7 МГц и более, которые, распространяясь по толщине стекла, отражаются от структурообразующих стекловидных образований и принимаются этим же ультразвуковым преобразователем, после чего отраженные ультразвуковые импульсы регистрируют на бумажном или электронном носителе в виде светлых и темных участков, интенсивность которых соответствует плотности структурообразующих стекловидных образований в стекле.

| JP 61097564 A, 16.05.1986 | |||

| АКУСТООПТИЧЕСКИЙ СПОСОБ КОНТРОЛЯ КАЧЕСТВА ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2067760C1 |

| Способ ультразвукового контроля листового проката | 1979 |

|

SU864115A1 |

| Ультразвуковой дефектоскоп дляКОНТРОля пРОКАТА | 1979 |

|

SU838557A1 |

| US 3850027 A, 26.11.1974 | |||

| US 3910104 A, 07.10.1975. | |||

Авторы

Даты

2005-12-20—Публикация

2004-03-23—Подача