Изобретение относится к обработке материалов давлением, а именно к устройствам для упрочнения материалов в процессе обработки.

Известно устройство для комбинированной обработки, совмещающее РКУ-прессование и деформирование кручением, содержащее пуансон, две полуматрицы с вертикальным и горизонтальным пересекающимися каналами, закрепленные на основании, причем полуматрица с горизонтальным каналом жестко связана с зубчатым колесом, обеспечивающим вращение заготовки в горизонтальном канале [Утяшев Ф.З., Еникеев Ф.У., Латыш В.В., Петров Е.Н., Валитов В.А. Термомеханическая обработка для формирования ультрамелокзернистой структуры путем интенсивной пластической деформации. Тезисы международной конференции "Investigation and Application of Severe Plastic Deformation", NATO Sc., 1999, С.73-77].

Недостатком известного устройства является невозможность достижения высоких пластических деформаций с сохранением целостности заготовки.

Известное устройство для обработки материалов давлением, выбранное в качестве прототипа, содержит пуансон, две полуматрицы - верхнюю и нижнюю соответственно с вертикальным и горизонтальным пересекающимися каналами, закрепленные на основании, причем нижняя полуматрица жестко связана с зубчатым колесом, обеспечивающим вращение заготовки в горизонтальном канале, сменную шайбу, установленную на выходе горизонтального канала соосно ему и жестко соединенную с нижней полуматрицей, внутреннее отверстие которой меньше выходного отверстия горизонтального канала и определяется исходя из обеспечения внутреннего давления в заготовке 5-10 тыс. МПа, причем вертикальный канал выполнен с заходной частью, имеющей площадь поперечного сечения, в 2-10 раз превышающую площадь поперечного сечения вертикального канала, а горизонтальный канал имеет последовательно расположенные от линии пересечения с вертикальным каналом входную цилиндрическую часть с диаметром поперечного сечения D1, равным диаметру поперечного сечения вертикального канала, и длиной А, равной (0,1-2)D1, конусную часть, меньшим основанием направленную к выходу горизонтального канала, причем диаметр меньшего основания конуса D2 равен (0,6-0,95)D1, и выходную цилиндрическую часть с диаметром D2 [патент 2188091, RU, В 21 С 25/00, опубл.27.08.2002].

Недостатком данного устройства является недостаточная эффективность в повышении механических характеристик материала.

Задачей изобретения является повышение механических характеристик и качества обрабатываемых заготовок.

Поставленная задача достигается тем, что в устройстве для деформационной обработки материалов, содержащем пуансон, две полуматрицы - верхнюю и нижнюю соответственно с вертикальным и горизонтальным пересекающимися каналами, закрепленные на основании, причем нижняя полуматрица жестко связана с зубчатым колесом, обеспечивающим вращение заготовки в горизонтальном канале, сменную шайбу, установленную на выходе горизонтального канала соосно ему и жестко соединенную с нижней полуматрицей, внутреннее отверстие которой меньше выходного отверстия горизонтального канала, причем вертикальный канал выполнен с заходной частью, имеющей площадь поперечного сечения, превышающую площадь поперечного сечения вертикального канала, а горизонтальный канал имеет последовательно расположенные от линии пересечения с вертикальным каналом входную цилиндрическую часть с диаметром поперечного сечения D1, равным диаметру поперечного сечения вертикального канала, конусную часть, меньшим основанием направленную к выходу горизонтального канала, причем диаметр меньшего основания конуса D2 равен (0,6-0,95)D1, и выходную цилиндрическую часть с диаметром D2, согласно изобретению полуматрица с вертикальным каналом выполнена составной из трех частей, причем средняя часть жестко связана с зубчатым колесом, обеспечивающим вращение заготовки в вертикальном канале.

Кроме того, поставленная задача достигается, если средняя часть верхней полуматрицы имеет конусную и цилиндрическую части вертикального канала, причем конусная часть меньшим основанием с диаметром D1 направлена к выходу вертикального канала, а диаметр большего основания равен диаметру цилиндрической части D3 вертикального канала в верхней части верхней полуматрицы, превышающему диаметр D1.

Предложенная конструкция устройства для деформационной обработки материалов с возможностью обеспечения вращения заготовки в вертикальном канале способствуют достижению наибольшего эффекта в достижении высоких деформаций и повышении качества заготовки.

Сопоставительный анализ с прототипом показывает, что заявляемое устройство для деформационной обработки отличается выполнением верхней полуматрицы с вертикальным каналом составной из трех частей с возможностью обеспечения кручения заготовки в вертикальном канале, образующей конусную часть и часть цилиндрического вертикального канала, за счет вращения средней части верхней полуматрицы, жестко связанной с зубчатым колесом.

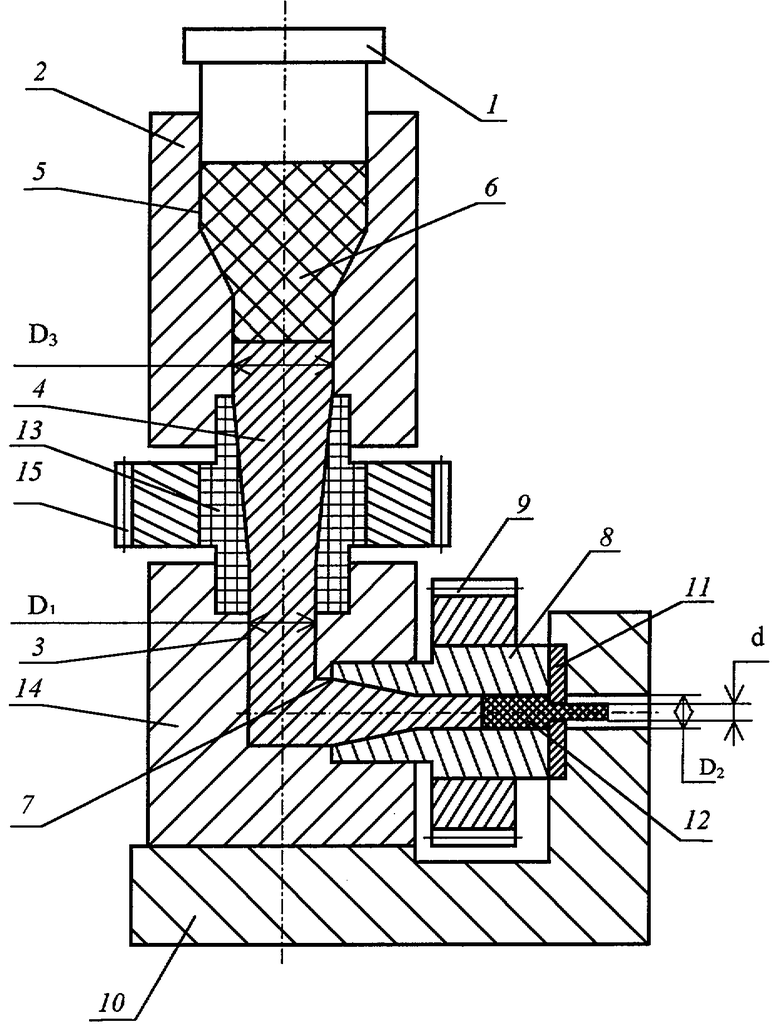

Заявляемое устройство для деформационной обработки материалов схематически изображено на чертеже.

Устройство для деформационной обработки материалов содержит пуансон 1, верхнюю 2, среднюю 13 и нижнюю 14 части верхней полуматрицы с вертикальным каналом 3, в который устанавливается заготовка 4, и заходной частью 5, в которую укладывается пластичный материал 6. Средняя часть 13 верхней полуматрицы жестко закреплена в зубчатом колесе 15. Вертикальный канал пересекает горизонтальный канал 7, расположенный в нижней полуматрице 8, которая жестко закреплена в зубчатом колесе 9. Нижняя часть 14 верхней полуматрицы жестко закреплена на основании 10, на котором также закреплена с возможностью вращения сменная шайба 11, жестко закрепленная на выходе горизонтального канала нижней полуматрицы. Горизонтальный канал имеет последовательно расположенные от линии пересечения с вертикальным каналом входную цилиндрическую часть с диаметром D1, равным диаметру вертикального канала в нижней части 14 нижней полуматрицы, конусную часть с диаметром меньшего основания D2=(0,6-0,95)D1, выходную цилиндрическую часть с диаметром D2, в которой находится пластичный материал 12. Сменная шайба 11 имеет внутреннее отверстие диаметром d=(0,1-0,95)D2. Кроме того, вертикальный канал имеет последовательно расположенные входную цилиндрическую часть с диаметром D3, большим диаметра D1 вертикального канала в нижней части 14 нижней полуматрицы, конусную часть с диаметром меньшего основания D1.

Устройство для деформационной обработки материалов работает следующим образом.

В вертикальный канал 3 укладывается пластичный материал 12 (например, свинец). На него устанавливается обрабатываемая заготовка 4, на которую в заходной части 5 вертикального канала укладывается пластичный материал 6 (например, свинец). Воздействуя на него пуансоном 1, продавливают пластичный материал 12 и заготовку 4 в горизонтальный канал 7. В вертикальном канале заготовка последовательно проходит цилиндрическую, конусную и цилиндрическую части, подвергаясь пластической деформации. Вращением посредством зубчатого колеса 15 средней части 13 верхней полуматрицы обеспечивается деформирование заготовки 4 кручением до и (или) во время процесса продавливания. В горизонтальном канале заготовка последовательно проходит входную цилиндрическую часть, затем конусную часть и выходную цилиндрическую часть, подвергаясь дополнительной пластической деформации. В процессе деформирования пластичный материал 12 продавливается через отверстие диаметром d сменной шайбы 11, чем создается усилие подпора на деформируемую заготовку.

Заготовка 4, перемещаясь из вертикального канала 3 в горизонтальный канал 7, деформируется в месте пересечения каналов как при равноканальном угловом прессовании. При дальнейшем перемещении заготовки по горизонтальному каналу она деформируется в конусной части. Вращением посредством зубчатого колеса 9 нижней полуматрицы 8 обеспечивается деформирование кручением, эффект которого усиливается конусной частью. Степень такого деформирования зависит от расстояния между линией пересечения вертикального и горизонтального каналов и конусной частью горизонтального канала, а также от скорости вращения зубчатого колеса. Кручение заготовки с помощью зубчатых колес 9 и 15 осуществляется в противоположных направлениях.

Благодаря наличию средней части 13 верхней полуматрицы и зубчатого колеса 15, посредством которого осуществляется деформирование кручением до и (или) во время процесса продавливания заготовки 4, предварительно достигается необходимая степень пластической деформации для обеспечения эффективного РКУ-прессования и деформирования кручением.

Использование предлагаемой конструкции устройства для деформационной обработки материалов позволяет деформировать заготовку посредством равноканального углового прессования и подвергать ее деформированию кручением до и в процессе равноканального углового прессования, обеспечивая интенсивную пластическую деформацию в материале заготовки, что приводит к улучшению ее механических свойств. Кроме того, предложенное устройство позволяет повысить качество обрабатываемых заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ | 2000 |

|

RU2188091C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ | 2007 |

|

RU2347634C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ | 2007 |

|

RU2349403C1 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379148C2 |

| УСТРОЙСТВО ДЛЯ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ ЗАГОТОВОК | 1999 |

|

RU2172350C2 |

| ШТАМП И СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА БУКСЫ ИЗ ЦИЛИНДРИЧЕСКОЙ ЗАГОТОВКИ С ГЛОБУЛЯРНОЙ СТРУКТУРОЙ | 2010 |

|

RU2443494C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2010 |

|

RU2415730C1 |

| ПРЕССОВАЯ УСТАНОВКА ДЛЯ МНОГОПОЛОСТНОЙ БЕЗОБЛОЙНОЙ ШТАМПОВКИ | 1992 |

|

RU2057648C1 |

| СПОСОБ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 1991 |

|

RU2008124C1 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329108C2 |

Изобретение относится к обработке материалов давлением, в частности к устройствам для упрочнения материалов в процессе обработки. Устройство содержит пуансон и верхнюю и нижнюю полуматрицы соответственно с вертикальным и горизонтальным пересекающимися каналами. Для вращения заготовки в горизонтальном канале нижняя полуматрица жестко связана с зубчатым колесом. На выходе горизонтального канала соосно ему смонтирована сменная шайба, внутреннее отверстие которой меньше выходного отверстия горизонтального канала. Вертикальный канал имеет заходную часть с площадью поперечного сечения, превышающей площадь поперечного сечения вертикального канала. Горизонтальный канал выполнен с последовательно расположенными от линии пересечения с вертикальным каналом входной цилиндрической частью, конусной частью и выходной цилиндрической частью. Верхняя полуматрица выполнена составной из трех частей. Средняя часть жестко связана с зубчатым колесом, обеспечивающим вращение заготовки в вертикальном канале. Кроме того, вертикальный канал упомянутой средней части верхней полуматрицы может иметь конусную и цилиндрическую части. В результате обеспечивается повышение механических характеристик и качества обрабатываемых заготовок. 1 з.п. ф-лы, 1 ил.

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ | 2000 |

|

RU2188091C2 |

| ПРЕСС-ФОРМА ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ МАТЕРИАЛОВ | 2001 |

|

RU2221697C2 |

| Устройство для упрочнения материала давлением | 1973 |

|

SU492780A1 |

| US 5400633 A, 28.03.1995. | |||

Авторы

Даты

2006-01-20—Публикация

2004-04-28—Подача