Изобретение относится к способам электродуговой наплавки под слоем флюса при восстановлении изношенных и нанесении упрочняющих покрытий на новые детали.

Известен способ автоматической электродуговой наплавки под слоем флюса покрытия на внутреннюю цилиндрическую поверхность изделия, при котором на рабочую часть горелки устанавливают цилиндрическое ограждение, на наружной поверхности которого закрепляют стержневой рабочий элемент для удаления шлаковой корки, изделие приводят во вращение, и, сообщая горелке поступательное перемещение, наплавляют на внутреннюю цилиндрическую поверхность изделия, по меньшей мере, один спиральный валик и в процессе наплавки путем скалывания удаляют при помощи упомянутого рабочего элемента шлаковую корку с поверхности указанного валика (см. авторское свидетельство СССР N 592541 от 30.12.75 г.).

Данное техническое решение является наиболее близким к заявляемому по технической сущности и достигаемому результату.

Однако известный способ не позволяет получить покрытие удовлетворительного качества. Указанный недостаток обусловлен следующими причинами. Из практики наплавки известно, что шлаковая корка в ряде случаев отслаивается от наплавленного металла самопроизвольно, а иногда для ее удаления требуется приложить значительные усилия, в том числе ударного характера со значительной энергией многократного удара. При этом отслоившаяся шлаковая корка может изгибаться как в радиальном направлении внутрь наплавляемого отверстия, так и в сторону движения наплавочной горелки. В этом случае, при использовании известного способа, отслоившаяся шлаковая корка пройдет мимо стержневого рабочего элемента (резца) и ограждения (диафрагмы), а затем обязательно окажется на поверхности не наплавленного еще отверстия (внутренней цилиндрической поверхности изделия), что ухудшит качество наплавленного покрытия.

Изобретение направлено на достижение технического результата - повышение качества наплавленного покрытия, за счет исключения попадания отслоившейся шлаковой корки в процессе наплавки на поверхность не наплавленной еще цилиндрической части отверстия.

Указанный технический результат достигается тем, что в способе автоматической электродуговой наплавки под слоем флюса покрытия на внутреннюю цилиндрическую поверхность изделия, при котором на рабочую часть горелки устанавливают ограждение, на наружной поверхности которого закрепляют стержневой рабочий элемент для удаления в процессе наплавки шлаковой корки с поверхности наплавленного валика, изделие приводят во вращение и сообщают горелке поступательное перемещение, ограждение выполняют с цилиндрической поверхностью, рабочий элемент в виде отдельных профилированных стержневых элементов закрепляют его навивкой на поверхность цилиндрического ограждения таким образом, чтобы плоскость, перпендикулярная оси горелки, в которой лежит его верхняя точка, располагалась на расстоянии 0,5-2,0 шага наплавки от точки горения дуги, причем, если смотреть на изделие со стороны горелки, при вращении изделия по часовой стрелке навивают рабочий элемент с правым направлением навивки, при вращении изделия против часовой стрелки - с левым направлением навивки, т.е. направление навивки рабочего элемента выбирают противоположным направлению вращения изделия, а отслоившуюся шлаковую корку в процессе наплавки принудительно перемещают из зоны наплавки в сторону ранее наплавленной части поверхности изделия.

При таком конструктивном выполнении и размещении витка рабочего элемента отслоившаяся хрупкая шлаковая корка непременно соприкасается с рабочим элементом (с его ребром) под небольшим углом и будет принудительно сдвигаться им в сторону ранее наплавленной поверхности отверстия.

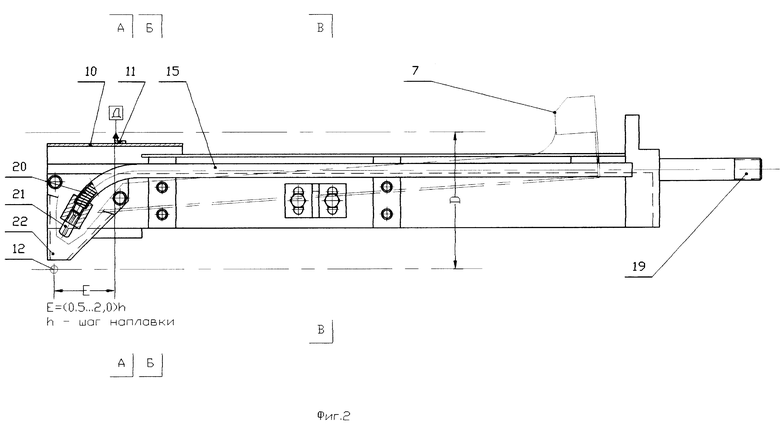

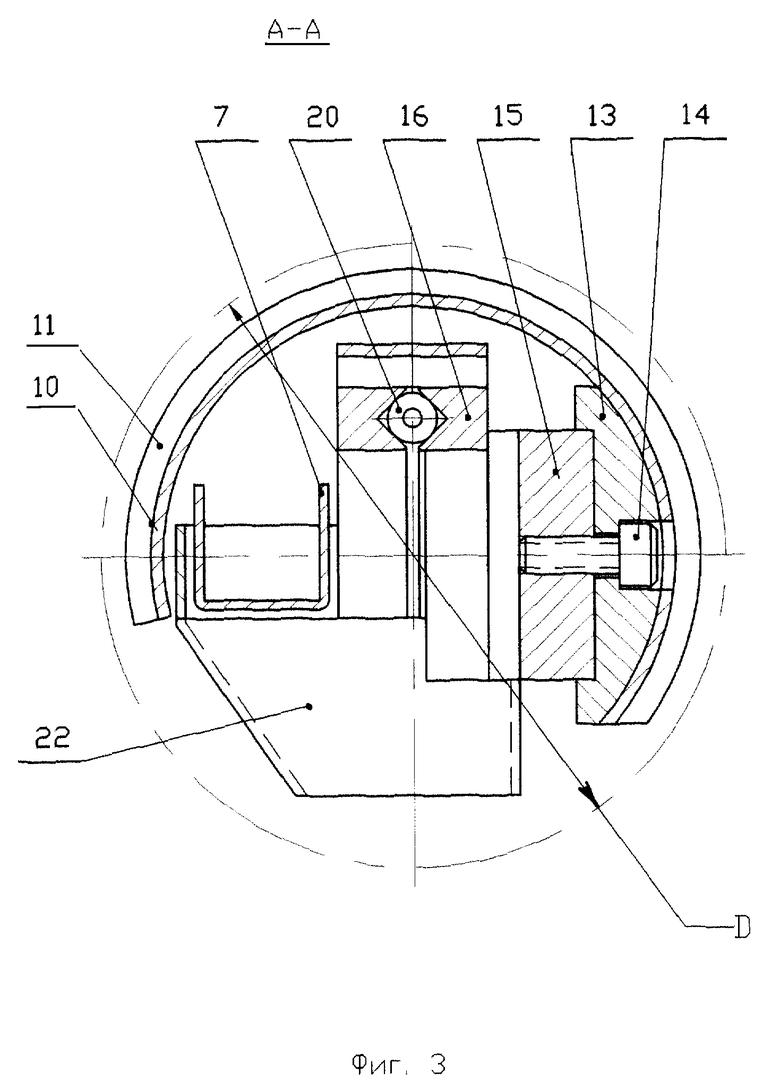

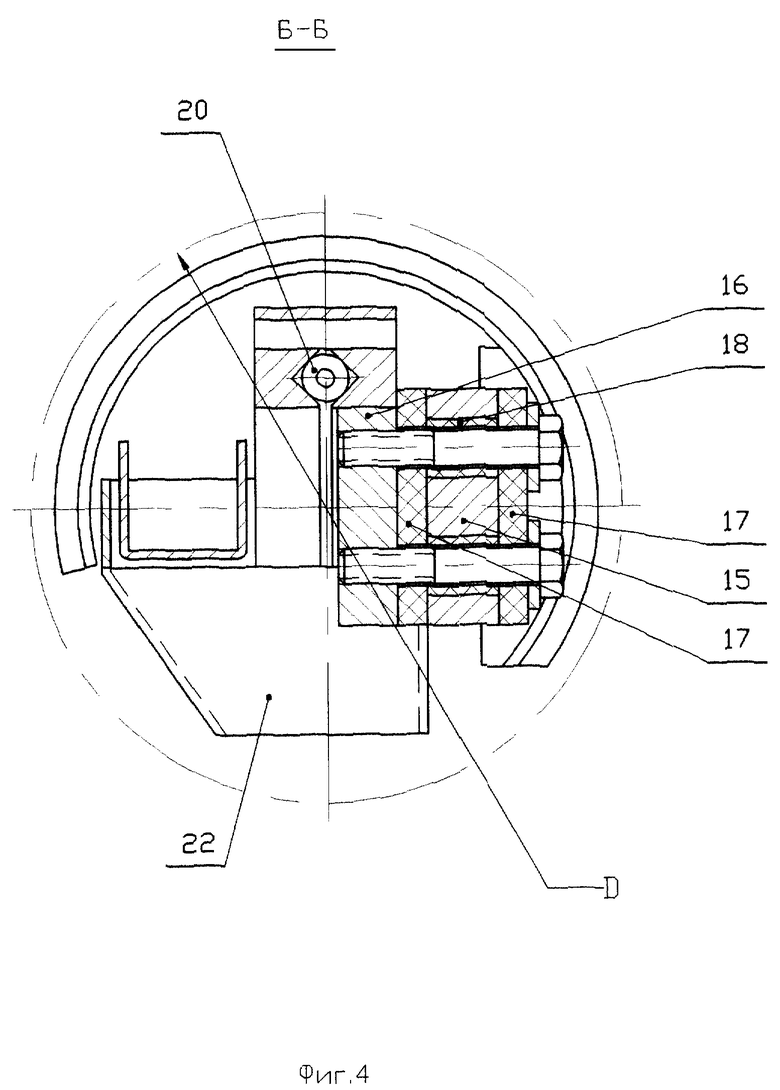

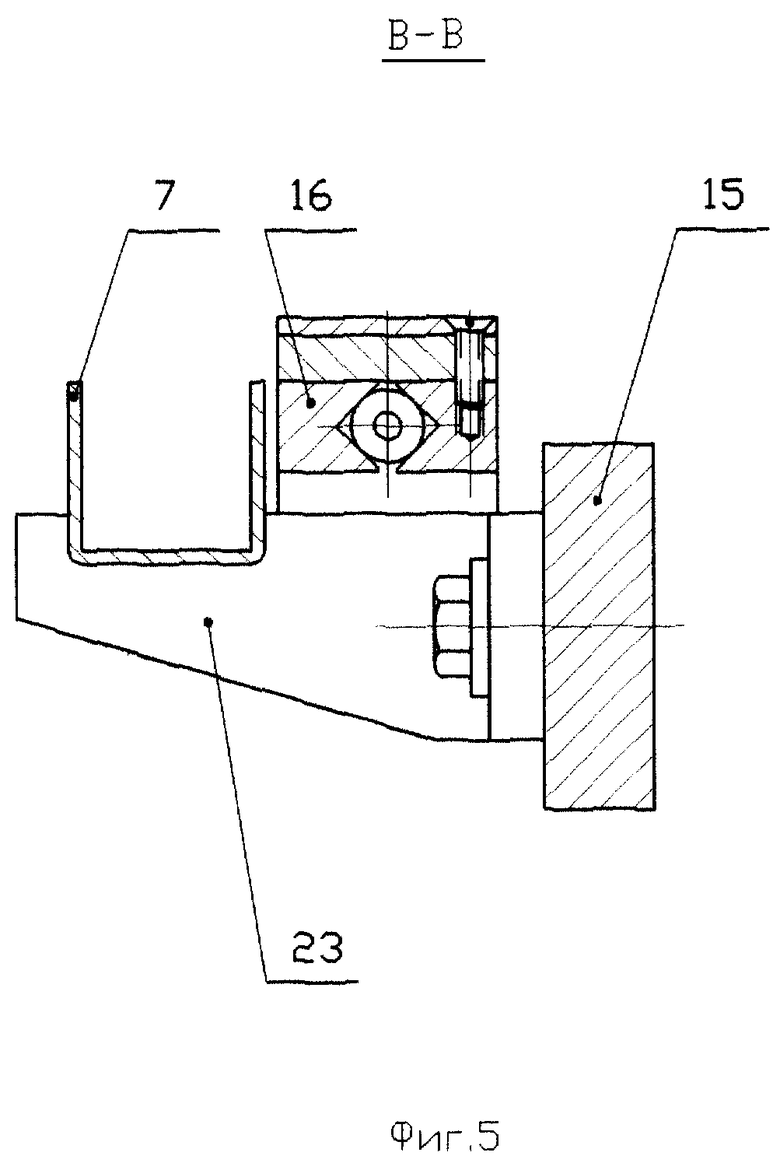

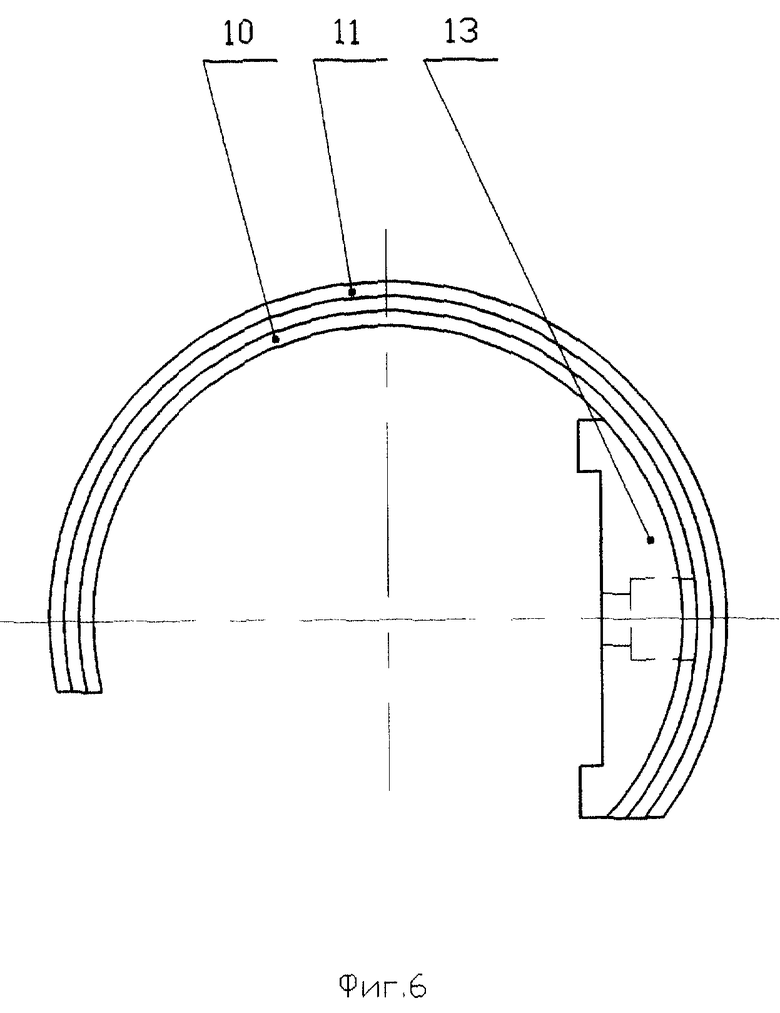

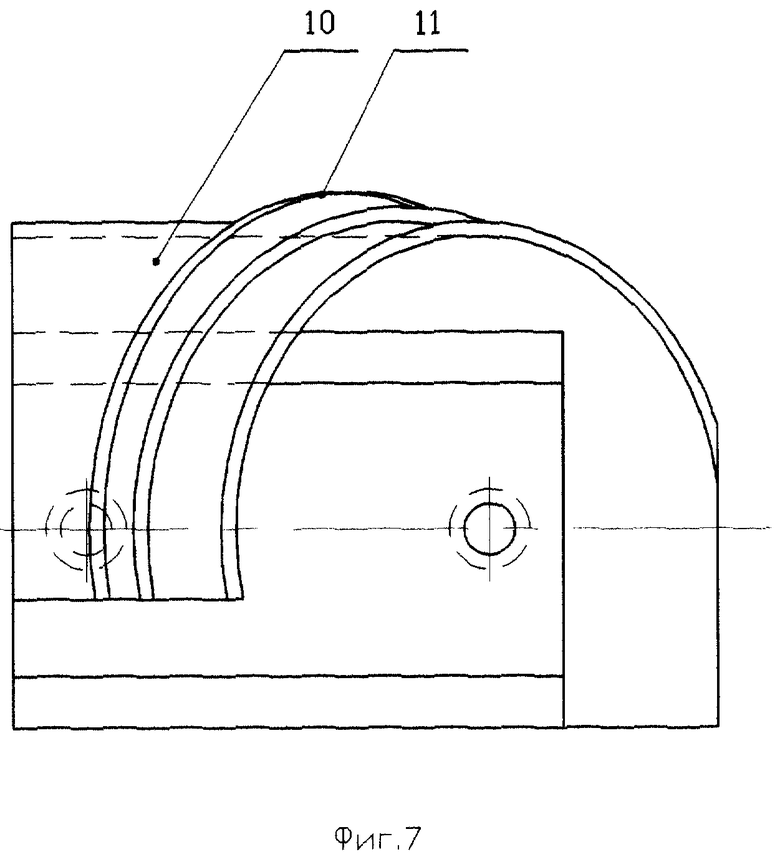

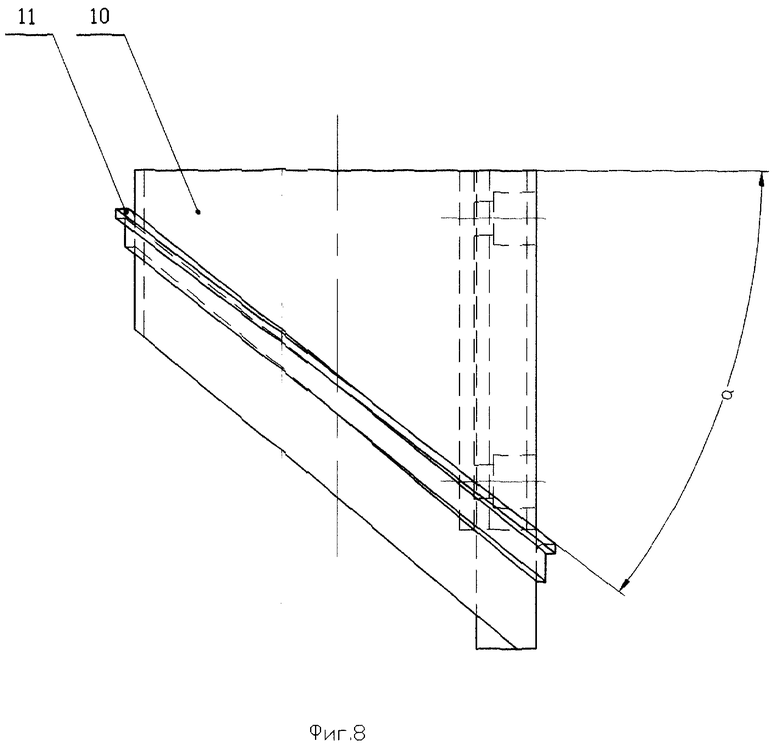

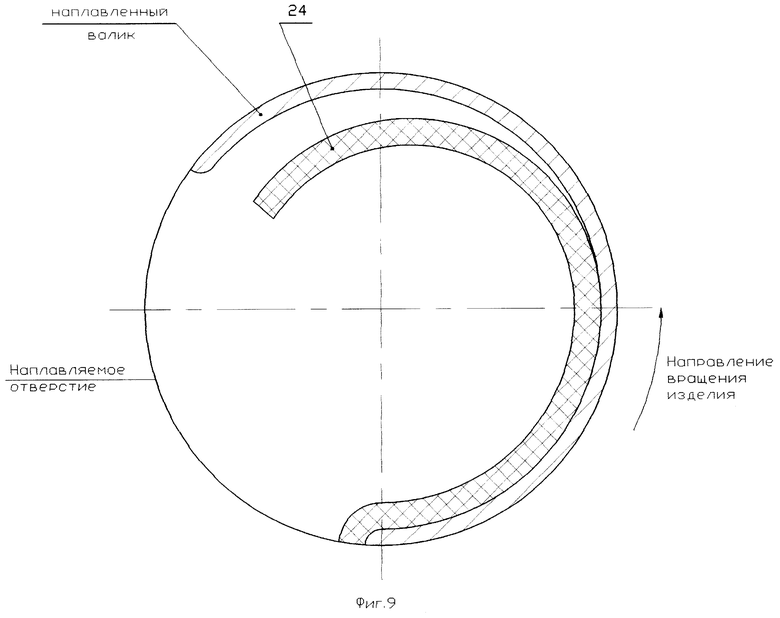

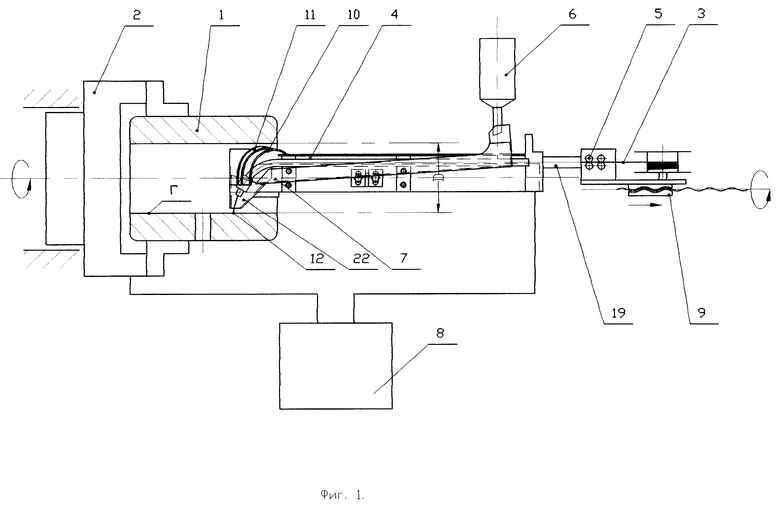

На фиг. 1 представлена принципиальная схема установки для реализации способа автоматической электродуговой наплавки под слоем флюса покрытия на внутреннюю цилиндрическую поверхность изделия; на фиг. 2 показана горелка устройства, изображенного на фиг. 1; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - сечение Б-Б на фиг. 2; на фиг. 5 - сечение В-В на фиг. 2; на фиг. 6 - цилиндрическое ограждение горелки устройства, изображенного на фиг. 2; на фиг. 7 - то же (вид сбоку); на фиг. 8 - то же (вид сверху); на фиг. 9 показан процесс отслоения шлаковой корки от наплавленного покрытия.

Способ осуществляют следующим образом. Изделие 1 (фиг. 1) цилиндрической формы закрепляют в приспособлении 2, установленном на вращателе (например, на вращателе станка с ЧПУ), обеспечивающем заданную скорость вращения изделия. Электродную проволоку 3 подают через горелку 4 к изделию 1 роликами 5, а из бункера 6 с помощью лотка 7 подают сварочный флюс. Питание сварочной дуги осуществляется от источника 8 сварочного тока. Суппорт 9 продольного (поступательного) перемещения горелки 4 обеспечивает ее продольное перемещение. Вращатель изделия и суппорт перемещения сварочной горелки программно связаны.

Перед наплавкой внутренней цилиндрической поверхности Г на рабочей части горелки устанавливают цилиндрическое ограждение 10. На наружную поверхность ограждения 10 навивают стержневой рабочий элемент 11, имеющий в поперечном сечении форму (профиль) уголка, а затем известным образом при помощи неподвижного соединения закрепляют рабочий элемент на указанной поверхности ограждения 10 (кругового щита) таким образом, чтобы плоскость, в которой лежит его верхняя точка Д (фиг. 2) над поверхностью ограждения 10 располагалась на расстоянии Е, равном 0,5-2,0 шага h (фиг. 1) наплавки от точки 12 горения дуги в сторону движения горелки (на фиг. 1 направление движения горелки показано стрелкой). Причем при вращении изделия 1 по часовой стрелке навивают рабочий элемент с правым направлением навивки, при вращении изделия 1 против часовой стрелки - с левым направлением навивки. Это необходимо для того, чтобы шлаковая корка принудительно сдвигалась в сторону ранее наплавленной поверхности отверстия. Угол наклона рабочего элемента выбирается опытным путем таким, чтобы не происходило нарушения параметров режима наплавки за счет механического замыкания отслоившейся шлаковой корки и горелки через полувиток рабочего элемента 11.

Перед наплавкой отверстия (внутренней цилиндрической поверхности Г) на рабочей части горелки устанавливают цилиндрическое ограждение 10, на наружной поверхности которого закреплен рабочий элемент 11. Ограждение 10, выполненное как одно целое с бабышкой 13, закрепляют при помощи винтов 14 на жестком элементе 15 корпуса 16 горелки 4 и, известным образом, при помощи прокладок 17 и втулок 18 из диэлектрика изолируют ограждение от корпуса горелки во избежание замыкания сварочных цепей через токопроводящую часть шлаковой корки.

Изделие 1 приводят во вращение и, сообщая горелке 4 продольное (поступательное) перемещение, наплавляют на внутреннюю цилиндрическую поверхность изделия, по меньшей мере, один спиральный валик. При этом наплавочная проволока через приемный штуцер 19, канал 20, находящийся в хоботе горелки 4, наконечник 21 приходит в точку наплавки. Сварочный флюс известным образом подают из лотка 7 в воронку 22 горелки. Лоток электрически изолирован от токоведущих частей горелки и опирается на кронштейн 23, закрепленный на жестком элементе 15. Второй конец опоры лотка при помощи эластичного элемента закреплен на бункере (не показано), а бункер неподвижно закреплен на горелке. Благодаря тому, что верхняя точка Д рабочего элемента расположена на расстоянии Е = 0,5-2,0 шага наплавки h от точки 12 горения дуги в сторону движения горелки при наплавке, а также благодаря вышеуказанному направлению навивки рабочего элемента, отслоившаяся шлаковая корка 24 непременно соприкасается с ребром рабочего элемента (полкой уголка) под небольшим углом и принудительно автоматически сдвигается рабочим элементом в сторону ранее наплавленной поверхности изделия, не попадая в жидкую фазу наплавляемого покрытия и не ухудшая качество наплавленного покрытия.

Пример

Описанным выше способом осуществляли автоматическую электродуговую наплавку под слоем флюса цилиндрического золотника из углеродистой стали внутренним диаметром 150 мм и наружным диаметром 205 мм. Автоматической наплавке подвергали внутреннюю поверхность золотника.

Наплавку осуществляли проволокой сплошного сечения типа НП-70 ГОСТ 2246-70 диаметром 1,4 мм под слоем флюса АН-348А ГОСТ 9087-88 на установке СТ-022 с числовым программным управлением.

Режимы наплавки:

Сварочный ток - 140 А;

Напряжение на дуге - 24 В;

Линейная скорость наплавки 28 м/час;

Шаг спирали - 5 мм;

Ход спирали - 10 мм;

Число заходов спирали - 2;

Направление вращения изделия - против часовой стрелки.

Отслоившаяся шлаковая корка удовлетворительно откалывалась и перемещалась по цилиндрической поверхности ограждения 10 при помощи рабочего спирального элемента 11 и удалялась на ранее наплавленную поверхность, не нарушая режима наплавки. Таким образом, использование предлагаемого способа позволило автоматизировать процесс наплавки под слоем флюса и повысить качество наплавленного покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОЙ НАПЛАВКИ ПОД СЛОЕМ ФЛЮСА ИЗДЕЛИЙ | 1999 |

|

RU2163183C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ИЗДЕЛИЙ ТИПА ТЕЛ ВРАЩЕНИЯ | 2004 |

|

RU2268121C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ПОД СЛОЕМ ФЛЮСА ИЗДЕЛИЙ | 1997 |

|

RU2117560C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ИЗДЕЛИЙ ТИПА ТЕЛ ВРАЩЕНИЯ | 2004 |

|

RU2275997C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАПЛАВЛЕННОГО НА ИЗДЕЛИЕ ПОКРЫТИЯ | 1998 |

|

RU2133652C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ И НАПЛАВКИ С ПРОГРАММНЫМ УПРАВЛЕНИЕМ | 2005 |

|

RU2305616C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ И НАПЛАВКИ ДИСКООБРАЗНЫХ И ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ С ОПОРНЫМИ ОСЯМИ | 1998 |

|

RU2162775C2 |

| Способ электродуговой широкослойной наплавки под флюсом износостойкого покрытия на цилиндрическую трубу | 2020 |

|

RU2739934C1 |

| ТРАКТ ДЛЯ ПОДАЧИ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ | 1998 |

|

RU2149086C1 |

| ИЗНОСОСТОЙКИЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 2001 |

|

RU2183688C1 |

Изобретение относится к способам электродуговой наплавки под слоем флюса при восстановлении изношенных покрытий и нанесении упрочняющих покрытий на новые детали. Автоматизирование процесса наплавки и повышение качества наплавленного покрытия достигается тем, что рабочий элемент, изготовленный в виде профилированных стержневых элементов, закрепляют навивкой на поверхности ограждения, выполненной с цилиндрической поверхностью. Плоскость, перпендикулярная оси горелки, в которой лежит верхняя точка рабочего элемента, размещают на расстоянии, равном 0,5 - 2,0 шага наплавки от зоны горения дуги. При удалении шлаковой корки в процессе наплавки ее принудительно перемещают рабочим элементом из зоны наплавки в сторону ранее наплавленной части поверхности изделия. Направление навивки рабочего элемента выбирают противоположным направлению вращения изделия. 9 ил.

Способ автоматической электродуговой наплавки покрытия под слоем флюса на внутреннюю цилиндрическую поверхность изделия, при котором на горелку устанавливают ограждение и закрепляют рабочий элемент для удаления в процессе наплавки шлаковой корки с поверхности наплавленного валика, изделие приводят во вращение, а наплавку осуществляют при поступательном перемещении горелки, отличающийся тем, что ограждение выполняют с цилиндрической поверхностью, рабочий элемент в виде профилированных стержневых элементов закрепляют навивкой на поверхности ограждения с размещением плоскости, перпендикулярной оси горелки, в которой лежит верхняя точка рабочего элемента, на расстоянии от зоны горения дуги, равном 0,5 - 2,0 шага наплавки, а при удалении шлаковой корки в процессе наплавки ее принудительно перемещают рабочим элементом из зоны наплавки в сторону ранее наплавленной части поверхности изделия, при этом направление навивки рабочего элемента выбирают противоположным направлению вращения изделия.

| Головка для электродуговой наплавки под флюсом | 1975 |

|

SU592541A1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ ФЛЮСОВОЙ КОРКИ С ПОВЕРХНОСТИ НАПЛАВЛЕННОГО МЕТАЛЛА ПРИ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ СВАРКЕ | 1949 |

|

SU85302A1 |

| СПОСОБ НАПЛАВКИ | 1996 |

|

RU2112632C1 |

| Способ наплавки цилиндрических деталей | 1975 |

|

SU536909A1 |

| Способ наплавки цилиндрических деталей | 1989 |

|

SU1687394A1 |

| DE 3005598 A1, 20.08.1981 | |||

| DE 3714238 A1, 17.11.1988 | |||

| US 4215809, 05.08.1980 | |||

| US 4687899, 18.08.1987 | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

2001-02-27—Публикация

2000-05-23—Подача