Изобретение относится к черной металлургии и может быть использовано при производстве труб, а именно при проведении индукционной термической обработки зоны сварного соединения высокопрочных бурильных труб с замками.

Известен способ производства бурильных труб с приваренными замками без проведения отдельной операции термической обработки путем организации самоотпуска зоны сварного соединения в процессе приварки. Самоотпуск реализуется за счет укрытия внутреннего грата, образующегося в процессе приварки, в проточке специальной втулки и тем самым аккумуляции тепла грата и последующей его отдачи [пат. РФ №2268815, опубл. 27.01.2006].

Недостатком данного способа является то, что проведение самоотпуска не обеспечивает выполнение требований международного стандарта API Spec 5DP/ISO 11961 по величине работы удара сварного соединения (не менее 16 Дж), для чего необходимо проведение отдельной операции термической обработки.

Известен способ термической обработки, включающий аустенизацию, охлаждение и двойной отпуск при температурах 750°С и 700-720°С, который обеспечивает оптимальное сочетание прочности и вязко-пластических свойств металла в зоне сварного соединения высокопрочных бурильных труб [Труды XIV Международной научно-практической конференции «Трубы-2006», 2006, с. 253-261, г. Челябинск].

Недостатком данного способа термической обработки является снижение производительности поточной линии термической обработки сварного соединения бурильных труб с замками из-за необходимости проведения второго цикла термообработки, предусматривающего повторную загрузку труб в поточную линию для проведения второго отпуска.

Наиболее близким по существу является способ термической обработки сварного соединения бурильных труб с замками в поточной линии на индукционных установках ИНН-100/24 по следующим вариантам [пат. РФ №2537633, опубл. 10.01.2015]:

- вариант 1: аустенизация при температуре Ас3 + (70…120)°С, охлаждение, отпуск в диапазоне температур Ac1 - 80°С (один цикл);

- вариант 2: аустенизация при температуре Ас3 + (70…120)°С, охлаждение, дополнительный нагрев в межкритический интервал (МКИ) температур Ac1 + (20…80)°С, охлаждение, отпуск при температуре не более Ac1 (два цикла).

Недостатком указанного способа термической обработки является то, что требуемые значения работы удара (не менее 16 Дж) зоны сварного соединения трубы и замка и твердость в зоне термического влияния (не более 37 HRC) высокопрочных бурильных труб из хромомолибденовых марок стали с пределом текучести 1138 МПа и менее достигаются только при проведении термической обработки в два цикла (вариант 2 прототипа), что снижает производительность поточной линии ввиду необходимости повторной загрузки труб в начало поточной линии (т.е. на второй цикл термообработки, включающий отпуск), что в свою очередь приводит к увеличению себестоимости продукции. А при проведении термической обработки в один цикл (аустенизация, охлаждение, отпуск) в соответствии с известным способом (вариант 1 прототипа) установлено, что кратковременного индукционного нагрева при отпуске хромомолибденовых марок стали с пределом текучести 1138 МПа и менее не достаточно для разупрочнения металла в зоне сварного соединения трубы и замка, в результате чего наблюдаются несоответствия требованиям нормативных документов (ГОСТ Р 54383 и международный стандарт API Spec 5DP/ISO 11961) по величине работы удара и твердости (отдельные значения твердости превышают 37 HRc).

Задачей, на решение которой направлено изобретение, является обеспечение работы удара не менее 16 Дж и твердости не более 37 HRc металла в зоне сварного соединения при проведении индукционной термической обработки сварного соединения в один цикл (т.е. сокращение количества операций процесса индукционной термической обработки сварного соединения при производстве высокопрочных бурильных труб с замками).

Поставленная задача решается за счет того, что в способе индукционной термической обработки сварного соединения бурильных труб с замками, включающем аустенизацию, охлаждение и отпуск, аустенизацию проводят при температуре не более 970°С, а отпуск проводят при температуре Ac1±30°С, при этом время выдержки при аустенизации задают из расчета от 15 секунд до 30 секунд на 1 мм поперечного сечения сварного соединения, а при отпуске время выдержки увеличивают до 3 (трех) раз по отношению к времени выдержки при аустенизации.

Технический результат обеспечивается за счет температурных и временных параметров заявленного способа индукционной термической обработки.

Приварка замков к бурильным трубам осуществляется трением, то есть путем пластической деформации нагретых трением торцов замка («хвостовика» замка) и высаженной части трубы. В результате данного процесса металл в зоне сварного соединения характеризуется значительной неоднородностью микроструктуры, высокими остаточными напряжениями, неудовлетворительным комплексом механических свойств. Для формирования однородной микроструктуры и оптимального комплекса механических свойств металл зоны сварного соединения подвергают индукционной термической обработке, включающей аустенизацию, охлаждение и отпуск.

Из существующего уровня техники известно, что нагрев при аустенизации необходимо проводить значительно выше критической точки Ас3, поскольку при скоростном нагреве токами высокой частоты (ТВЧ) процессы растворения карбидных частиц и гомогенизации аустенита смещены в область более высоких температур, чем при обычном (печном) нагреве.

Экспериментальным путем нами установлено, что при индукционном нагреве выше 970°С значительно увеличивается риск роста зерна аустенита и в результате снижается вязкость металла сварного соединения. Таким образом, аустенизацию необходимо проводить при температуре не более 970°С.

Выдержка при проведении аустенизации высокопрочных сталей обеспечивает насыщение аустенита легирующими элементами и формирование однородной микроструктуры при последующем охлаждении. Для протекания данных процессов при скоростном нагреве ТВЧ выдержка должна составлять не менее 15 секунд на 1 мм поперечного сечения сварного соединения. Для исключения перегрева поверхностных слоев металла опытным путем нами определено максимальное время выдержки - 30 секунд на 1 мм поперечного сечения сварного соединения.

Установленные нами максимальные параметры проведения аустенизации металла сварного соединения, а именно температура нагрева 970°С и выдержка из расчета 30 секунд на 1 мм поперечного сечения, обеспечивают наиболее полное снятие напряжений и получение однородной микроструктуры. В случае превышения температуры нагрева более 970°С или выдержки более 30 секунд на 1 мм поперечного сечения при максимально допустимой температуре (970°С) наблюдается интенсивное укрупнение зерна аустенита, что приводит к неоднородности микроструктуры и ухудшению комплекса свойств металла сварного соединения.

Для формирования конечного комплекса прочностных свойств и выполнения требований к работе удара металла после аустенизации и охлаждения требуется проведение высокого отпуска. В случае скоростного нагрева ТВЧ определено, что допустимо вести нагрев при максимально возможной температуре отпуска - вблизи критической точки фазовых превращений Ас1. Для исключения протекания обратного фазового превращения с образованием аустенита в металле экспериментально определен допустимый интервал температур нагрева при отпуске: Ac1±30°С.

Для наиболее полного протекания процессов разупрочнения металла в зоне сварного соединения и обеспечения требуемого комплекса свойств при нагреве ТВЧ высокопрочных хромомолибденовых сталей предложено вести процесс не только при максимально допустимых температурах отпуска, но и с увеличением выдержки. Увеличение выдержки при отпуске позволило реализовать в более полной мере процессы коагуляции карбидов и тем самым повысить работу удара металла в зоне сварного соединения. Время выдержки определено экспериментально в зависимости от толщины поперечного сечения сварного соединения. Во избежание разупрочнения прилегающих зон (высаженная часть трубы и «хвостовик» замка) выдержка при отпуске может быть увеличена не более чем в 3 (три) раза по отношению к выдержке при аустенизации.

Заявленный способ может быть осуществлен в поточной линии термической обработки сварного соединения бурильных труб с замками, которая включает в себя две станции камер индукционного нагрева ИНН-100/24 (первая станция аустенизации и вторая станция отпуска) и станцию охлаждения между ними. Все три станции расположены на одной платформе и связаны единым механизмом транспортировки труб.

Для реализации заявленного способа в поточной линии применяют схему управления станциями индукционного нагрева с измененной последовательностью операций относительно стандартной (применяемой в прототипе):

1) закладка труб в станции аустенизации и отпуска одновременно,

2) включение нагрева в станции отпуска,

3) по истечении определенного времени (с задержкой) включение нагрева в станции аустенизации (при стандартной схеме управления в поточной линии станции аустенизации и отпуска включаются/отключаются одновременно),

4) отключение нагрева в станциях аустенизации и отпуска одновременно,

5) передача труб от станции аустенизации на станцию охлаждения,

6) передача труб от станции охлаждения на станцию отпуска.

При обработке в поточной линии увеличение времени выдержки в станции отпуска реализовано за счет установки дополнительного реле времени в цепь управления станцией аустенизации, функция которого состоит в том, чтобы удерживать работу преобразователя и по истечению заданного времени переводить в положение «заданная мощность». Таким образом, нагрев в станции аустенизации осуществляется с задержкой, а отключение нагрева в станциях аустенизации и отпуска происходит одновременно.

Предлагаемый способ индукционной термической обработки реализован в Публичном акционерном обществе «Синарский трубный завод» (ПАО «СинТЗ») в поточной линии термической обработки сварного соединения в трубопрокатном цехе №2 (Т-2) при изготовлении промышленных партий бурильных труб из хромомолибденовой марки стали 32ХГМА с приваренными замками:

- по ГОСТ Р 54383 размером 88,9×8,0 мм (толщина сварного соединения 23,5 мм) группы прочности G (предел текучести металла трубы 724-931 МПа);

- по API Spec 5DP/ISO 11961 размером 88,9×9,35 мм (толщина сварного соединения 25,2 мм) группы прочности S (предел текучести металла трубы 931-1138 МПа).

В индукционных установках ИНН-100/24 выполнен нагрев и выдержка при температурах 950°С в станции аустенизации (что соответствует не более 970°С) и 730°С в станции отпуска (что соответствует Ac1±30°С).

Время выдержки в станции аустенизации при температуре 950°С:

- 8 минут для труб с толщиной сварного соединения 23,5 мм (из расчета 21 секунда на 1 мм поперечного сечения);

- 9 минут для труб с толщиной сварного соединения 25,2 мм (из расчета 22 секунды на 1 мм поперечного сечения).

При этом включение нагрева в станции аустенизации выполнено с задержкой в 7 минут с момента включения нагрева в станции отпуска.

Время выдержки в станции отпуска при температуре 730°С:

- 15 минут для труб с толщиной сварного соединения 23,5 мм;

- 16 минут для труб с толщиной сварного соединения 25,2 мм.

Время выдержки при отпуске подобрано экспериментально на основании результатов механических испытаний металла сварного соединения. Увеличение выдержки при отпуске составило примерно в 2 (два) раза по отношению к выдержке при аустенизации.

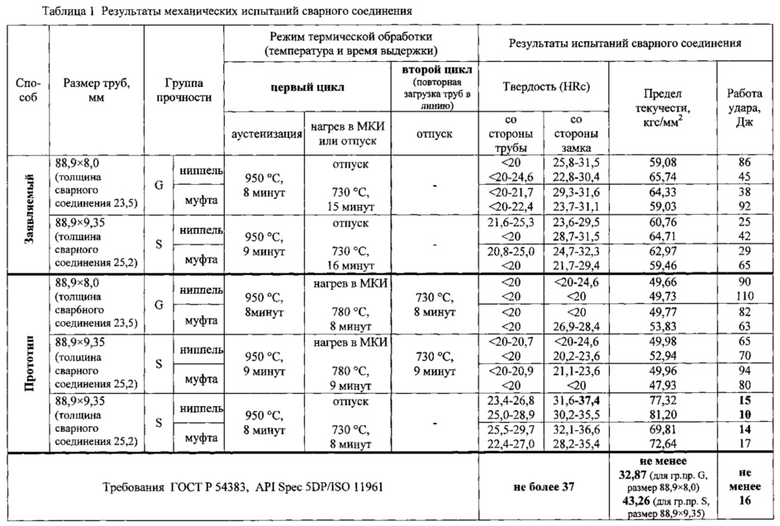

Результаты механических испытаний сварного соединения бурильных труб после проведения термической обработки по предложенному способу и существующему способу (взятому за прототип) приведены в таблице 1.

Как видно из таблицы, выполнение установленных требований к механическим свойствам металла в зоне сварного соединения: значения работы удара не менее 16 Дж и твердость не более 37 HRc, обеспечивается в результате термической обработки по предложенному способу в один цикл и по существующему способу (взятому за прототип), состоящему из двух циклов. Однако проведение второго цикла термической обработки ведет к значительной потере производительности поточной линии и экономически нецелесообразно.

Предлагаемый способ позволяет сократить количество технологических операций и проводить индукционную термическую обработку сварного соединения в один цикл, и при этом гарантировать эксплуатационные характеристики бурильной трубы в сборе с замком из высокопрочных сталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗОНЫ СВАРНОГО СОЕДИНЕНИЯ БУРИЛЬНЫХ ТРУБ (ВАРИАНТЫ) | 2013 |

|

RU2537633C1 |

| Способ термической обработки зоны сварного соединения бурильных труб | 2019 |

|

RU2726209C1 |

| ПОТОЧНАЯ ЛИНИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗОНЫ СВАРНОГО СОЕДИНЕНИЯ БУРИЛЬНЫХ ТРУБ | 2005 |

|

RU2291904C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ХРОМОМОЛИБДЕНОВОЙ СТАЛИ | 2015 |

|

RU2599465C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ ТРУБ | 2011 |

|

RU2484149C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2004 |

|

RU2279487C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНЫХ КОНСТРУКЦИЙ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 1999 |

|

RU2156678C1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ КОВАНЫХ ЗАГОТОВОК ИЗ ХРОМОМОЛИБДЕНОВАНАДИЕВОЙ СТАЛИ | 2010 |

|

RU2431686C1 |

| Труба высокопрочная из низкоуглеродистой доперитектической молибденсодержащей стали для нефтегазопроводов и способ её производства | 2017 |

|

RU2658515C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

Изобретение относится к области металлургии и может быть использовано при производстве труб. Способ индукционной термической обработки сварного соединения бурильных труб включает нагрев под аустенизацию до температуры не более 970°С с выдержкой 15-30 с на 1 мм поперечного сечения сварного соединения, охлаждение и отпуск при температуре Aс1 ± 30°С с выдержкой, увеличенной до трёх раз по отношению к выдержке при аустенизации. При обработке в поточной линии увеличение времени выдержки при отпуске может быть реализовано за счет установки дополнительного реле времени. Предлагаемый способ позволяет сократить количество технологических операций и проводить индукционную термическую обработку сварного соединения в один цикл, при этом гарантировать эксплуатационные характеристики бурильной трубы с замком из высокопрочных сталей. 1 з.п. ф-лы, 1 табл.

1. Способ индукционной термической обработки сварного соединения бурильных труб, включающий нагрев зоны сварного соединения под аустенизацию, охлаждение и отпуск, отличающийся тем, что нагрев под аустенизацию осуществляют до температуры не более 970°С с выдержкой 15-30 с на 1 мм поперечного сечения зоны сварного соединения, а отпуск проводят при температуре Ac1±30°С с выдержкой, время которой устанавливают с увеличением до трех раз по отношению к времени выдержки при аустенизации.

2. Способ по п. 1, отличающийся тем, что управляют временем выдержки при отпуске с помощью реле времени.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗОНЫ СВАРНОГО СОЕДИНЕНИЯ БУРИЛЬНЫХ ТРУБ (ВАРИАНТЫ) | 2013 |

|

RU2537633C1 |

| Способ термической обработки сварныхСОЕдиНЕНий ВЕРТиКАльНО РАСпОлОжЕННыХТРуб | 1979 |

|

SU844638A1 |

| Способ термической обработки сварных труб | 1977 |

|

SU703584A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ | 1998 |

|

RU2126453C1 |

| US 4721536 A1, 26.01.1988 | |||

| US 20120325379 A1, 27.12.2012. | |||

Авторы

Даты

2017-08-24—Публикация

2016-04-15—Подача