Изобретение относится к области обработки металлов давлением, в частности к прокатному производству, и может быть использовано для получения опалубочных стальных профилей из сварных трубных заготовок методом холодного безоправочного редуцирования.

Известен способ прокатки труб (RU №2148445 С1, МКИ В21В 17/02, 28.09.1998 г.), согласно которому заготовку деформируют в очаге деформации, где сначала осуществляют редуцирование заготовки до плоскости, проходящей через оси валков, после чего производят обжатие таким образом, чтобы интенсивность деформации последовательно уменьшалась от максимальной ее величины 0,1-0,25 в плоскости, проходящей через оси валков, до минимальной величины в месте выхода готовой трубы из очага деформации.

Недостатком известного способа прокатки труб является то, что заготовку редуцируют только по диаметру, т.е. до простейшей геометрической формы, а изменение формы с сохранением периметра центральной плоскости сечения и толщины стенки производится только на начальном этапе, при этом весь дальнейший процесс идет на оправке.

Известен способ изготовления особо тонкостенных труб (RU №2055659 С1, МКИ В21В 17/08, 06.07.1993 г.), включающий предварительную деформацию круглой трубы в многоугольном калибре в многогранную трубу с сохранением периметра и толщины стенки с гранями, количество которых равно количеству граней готового изделия, и окончательную калибровку на необходимый размер на многогранной оправке.

Недостатками известного способа являются ограниченность в применении для изготовления симметричных правильной формы в сечении многогранных труб, использование оправок, что определяет сложность прокатного стана и техпроцесса прокатки.

Наиболее близким по технической сути к заявленному объекту является способ получения опалубочного детерменированного профиля холодным редуцированием из полой сварной заготовки (RU №2268099 С1, МКИ В21В 17/14, опубл. 20.01.2006, бюл. №02), включающий выдачу и укладку заготовки на рольганг подачи, ориентировку и согласование заготовки с прокатным станом, деформирование полой заготовки в валках нескольких последовательно установленных клетей с одновременными обжатием заготовки по ее периметру с сохранением периметра и толщины стенки и при одинаковых скоростях вращения валков во всех клетях с обеспечением проскальзывания в местах рассогласования скоростей.

Недостатками известного способа являются формирование элементов профиля активным воздействием на все участки заготовки, вызывающие соответствующие напряжения и затраты энергии, расчет технологического инструмента на базе средней линии по толщине заготовки и без учета относительного положения центров тяжести сечений по переходам, что требует усложнения конструкции, увеличения количества клетей.

Задачей изобретения является устранение указанных выше недостатков, а именно оптимизация напряженно-деформированного состояния заготовки и энергосиловых параметров стана, расширение технологических возможностей стана, повышение качества изделий, упрощение конструкции и снижение материалоемкости стана и снижение энергозатрат.

Данные задачи решаются в заявленном способе получения опалубочного профиля холодным редуцированием из полой заготовки, включающем выдачу и укладку заготовки на рольганг подачи, ориентировку и согласование заготовки с прокатным станом, деформирование полой заготовки в валках нескольких последовательно установленных клетей с одновременными обжатием заготовки по ее периметру при сохранении периметра и созданием продольного тянущего усилия при одинаковых скоростях вращения валков во всех клетях, калибровку до получения профиля требуемых размеров и формы и складирование готовых изделий, по которому деформирование полой заготовки осуществляют первоначальной организацией противоизгибов с сохранением наружного периметра заготовки без учета толщины заготовки и последующей калибровкой профиля, при которой формирование труднодоступных для технологического инструмента участков производят воздействием соседних активных участков, а углы подгиба для деформации элементов профиля выбираются из условия равенства соотношения величин углов подгиба для плавно деформируемых участков и для интенсивно деформируемых участков 3-5, при этом направления деформаций выбирают таким образом, чтобы центры масс последовательно получаемых профилей при перемещении заготовки от клети к клети были расположены на одной прямой, совпадающей с осью проката, углы подгиба для деформации элементов профиля выдерживаются для плавно деформируемых участков в пределах до 2-3 градусов, для интенсивно деформируемых участков до 8-10 градусов.

Сущность изобретения состоит в том, что первоначальная организация противоизгибов с сохранением наружного периметра заготовки без учета толщины позволяет оптимизировать напряженно-деформированное состояние заготовки вследствие того, что расчет заготовки на нужный профиль ведется от периметра наружной поверхности, в отличие от традиционных по средней линии толщины заготовки, в результате чего процесс идет только с одним видом деформации - сжатием, при котором на наружной поверхности действуют нулевые напряжения, возрастающие до определенных отрицательных значений внутрь заготовки по ее толщине, и практически исключаются неопределенности размеров. Решению этой же задачи способствуют формирование труднодоступных для технологического инструмента участков воздействием соседних активных участков, т.е. на которые непосредственно воздействуют рабочие поверхности валков, передающих усилия при формообразовании, а также выполняющих роль жесткостей, препятствующих потере устойчивости смежных элементов профиля, и выбор углов подгиба для деформации элементов профиля из условия равенства соотношения величин углов подгиба для плавно деформируемых участков и для интенсивно деформируемых участков 3-5. Выбор наружного периметра заготовки в качестве базы деформирования расширяет технологические возможности стана за счет обеспечения получения качественного профиля из заготовок одного наружного диаметра, но разной толщины на одном калибрующем инструменте. Выбор направлений деформации таким образом, чтобы центры масс последовательно получаемых профилей при перемещении заготовки от клети к клети были расположены на одной прямой, совпадающей с осью проката, приводит к отсутствию поперечных сдвигов, вызывающих поперечные осевые нагрузки на клети стана, что снижает энергозатраты. Мероприятия по предлагаемому изобретению также делают возможным подобрать оптимальное количество клетей, упростив тем самым конструкцию стана и снизив его материалоемкость и энергосиловые параметры.

Заявителю не известен способ получения опалубочного профиля холодным редуцированием из полой заготовки с указанной совокупностью существенных признаков, и заявленная совокупность существенных признаков не вытекает явным образом из современного уровня техники, что подтверждает соответствие заявленного изобретения критериям "новизна" и "изобретательский уровень".

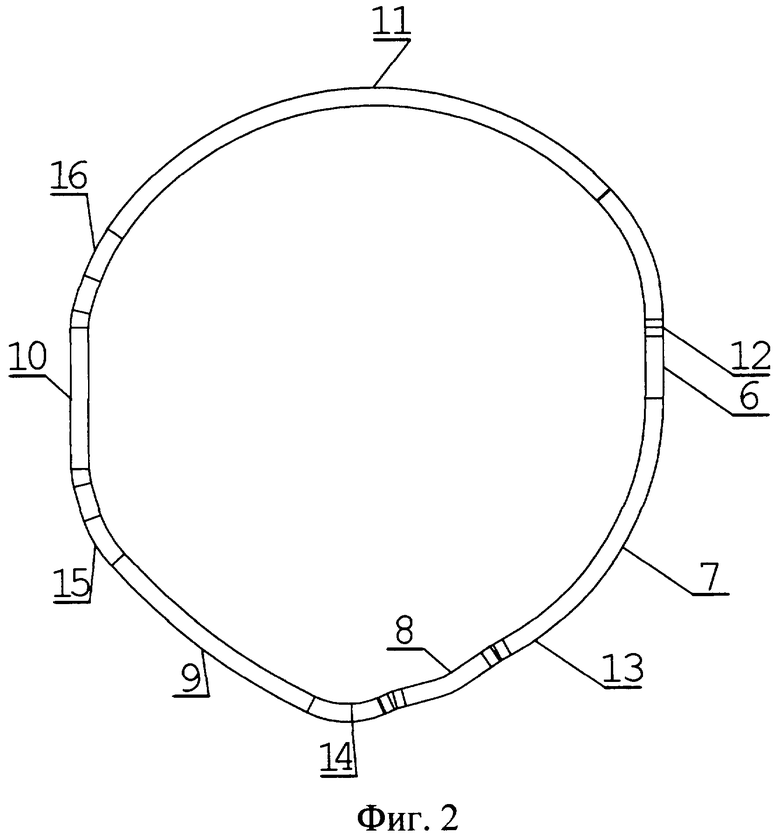

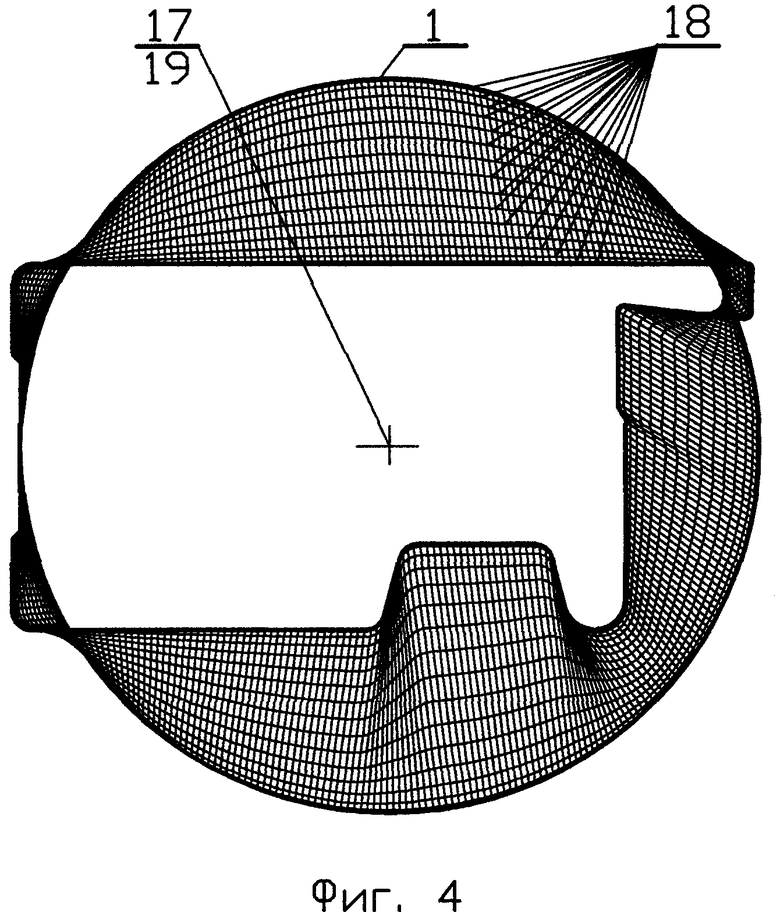

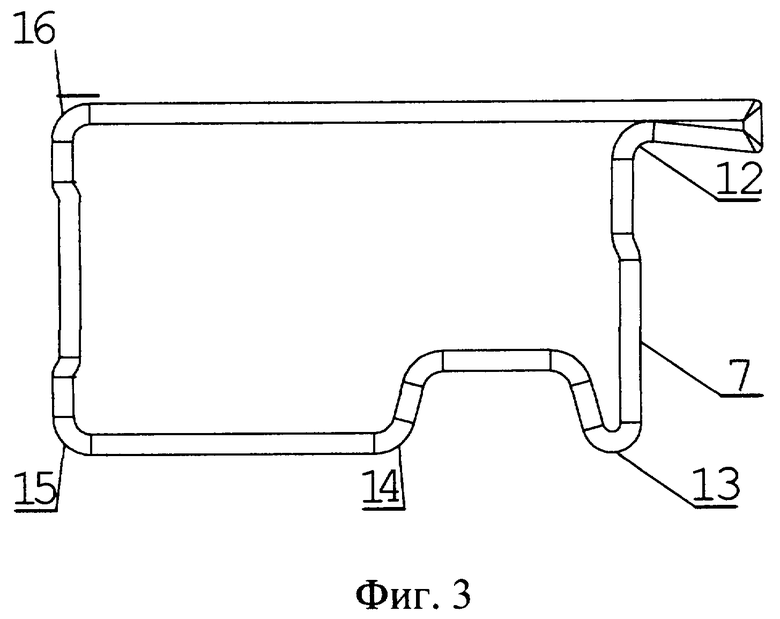

Предлагаемое изобретение поясняется чертежами, где на Фиг.1 изображена исходная заготовка - сварная круглая труба, на Фиг.2 - промежуточный профиль с организованными противоизгибами, на Фиг.3 - сечение готового профиля, на Фиг.4 - совмещенные профили сечений по переходам от исходной заготовки до готового профиля.

Способ получения опалубочного профиля заключается в том, что из исходной круглой трубы 1 диаметром 2 и толщиной 3 со средней линией 4 и наружным периметром 5 формообразуют профиль заданного вида. В начальных клетях осуществляется первоначальная организация противоизгибов 6, 7, 8, 9, 10 и 11 и зон 12, 13, 14, 15 и 16, определяющих параметры профиля, при этом технологический инструмент рассчитывается из условия сохранения наружного периметра 5 заготовки 1 и возможных изменений толщины заготовки 3. Последующая калибровка профиля ведется с соблюдением условия равенства соотношения величин углов подгиба для плавно деформируемых участков и для интенсивно деформируемых участков 3-5, а труднодоступные для инструмента участки 6, 8 и 10 формируются активным воздействием на соседние участки 7, 12, 13, 14, 15 и 16. Элементы технологического инструмента располагаются по клетям таким образом, чтобы центры масс 17 последовательно получаемых профилей 18 при перемещении заготовки от клети к клети были расположены на одной прямой, совпадающей с осью проката 19.

Пример конкретного выполнения способа. Предлагаемый способ получения опалубочного профиля холодным редуцированием из полой заготовки опробован в промышленных условиях. В качестве заготовок были использованы круглые трубы одного наружного диаметра, но различной толщины. В результате без переналадки калибрующего инструмента были получены качественные профили одинаковых наружных геометрических параметров с разной толщиной стенки. Проведенные работы подтвердили предлагаемую в способе технологию.

Использование предлагаемого способа получения опалубочного профиля холодным редуцированием из полой заготовки позволяет расширить технологические возможности стана, повысить качество изделий, упростить конструкцию и снизить материалоемкость стана и энергозатраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕДУКЦИОННЫЙ ПРОКАТНЫЙ СТАН | 2006 |

|

RU2333051C1 |

| ТЕХНОЛОГИЧЕСКИЙ КАЛИБРУЮЩИЙ ИНСТРУМЕНТ | 2006 |

|

RU2337770C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОПАЛУБОЧНОГО ПРОФИЛЯ | 2008 |

|

RU2392073C2 |

| ТЕХНОЛОГИЧЕСКИЙ КАЛИБРУЮЩИЙ ИНСТРУМЕНТ | 2008 |

|

RU2398642C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОПАЛУБОЧНОГО ДЕТЕРМИНИРОВАННОГО ПРОФИЛЯ | 2004 |

|

RU2268099C1 |

| РЕДУКЦИОННЫЙ ПРОКАТНЫЙ СТАН | 2004 |

|

RU2270067C1 |

| ТЕХНОЛОГИЧЕСКИЙ КАЛИБРУЮЩИЙ ИНСТРУМЕНТ | 2004 |

|

RU2270066C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТУРНОГО ОПАЛУБОЧНОГО ПРОФИЛЯ | 2008 |

|

RU2368439C1 |

| ПРОКАТНЫЙ СТАН | 2008 |

|

RU2392074C2 |

| СПОСОБ КАЛИБРОВКИ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 2006 |

|

RU2292973C1 |

Изобретение относится к области обработки металлов давлением, в частности к прокатному производству, и может быть использовано для получения опалубочных стальных профилей из сварных трубных заготовок методом холодного безоправочного редуцирования. Способ включает деформирование полой заготовки в валках клетей и создание продольного тянущего усилия при одинаковых скоростях вращения валков во всех клетях до получения профиля требуемых размеров. Деформирование осуществляют противоизгибами с сохранением периметра без учета толщины заготовки и последующей калибровкой профиля. Формирование труднодоступных для технологического инструмента участков производят воздействием на них соседних активных участков, подвергаемых воздействию валков. Углы подгиба при деформации элементов профиля выбираются из условия равенства соотношения величин углов подгиба для плавно деформируемых участков и для интенсивно деформируемых участков 3-5. Направления деформаций выбирают таким образом, чтобы центры масс последовательно получаемого профиля при перемещении заготовки от клети к клети были расположены на одной прямой, совпадающей с осью проката. Изобретение позволяет расширить технологические возможности стана, повысить качество изделий, упростить конструкцию и снизить материалоемкость стана и энергозатраты. 1 з.п. ф-лы, 4 ил.

| СПОСОБ ПОЛУЧЕНИЯ ОПАЛУБОЧНОГО ДЕТЕРМИНИРОВАННОГО ПРОФИЛЯ | 2004 |

|

RU2268099C1 |

| Способ изготовления шестигранных полых профилей | 1988 |

|

SU1585032A1 |

| RU 2055659 C1, 10.03.1996 | |||

| Способ изготовления многогранныхТРуб | 1979 |

|

SU810310A1 |

| JP 61060205 A1, 27.03.1986. | |||

Авторы

Даты

2008-09-10—Публикация

2006-12-08—Подача