Изобретение относится к производству бытовых теплообменников.

Цель изобретения - повышение производительности процесса.

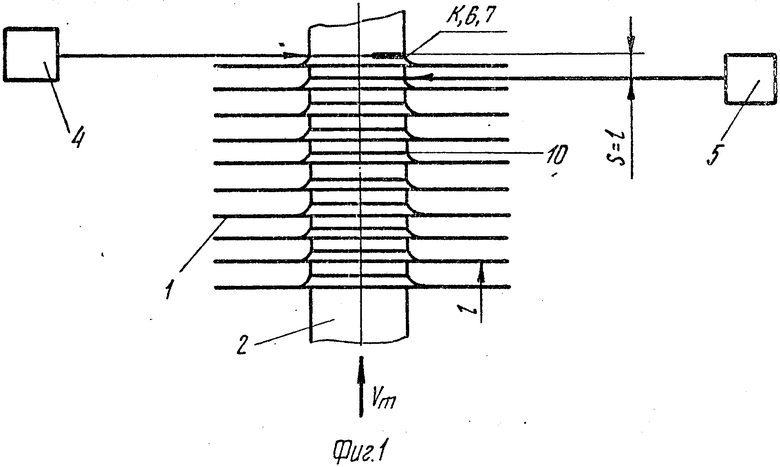

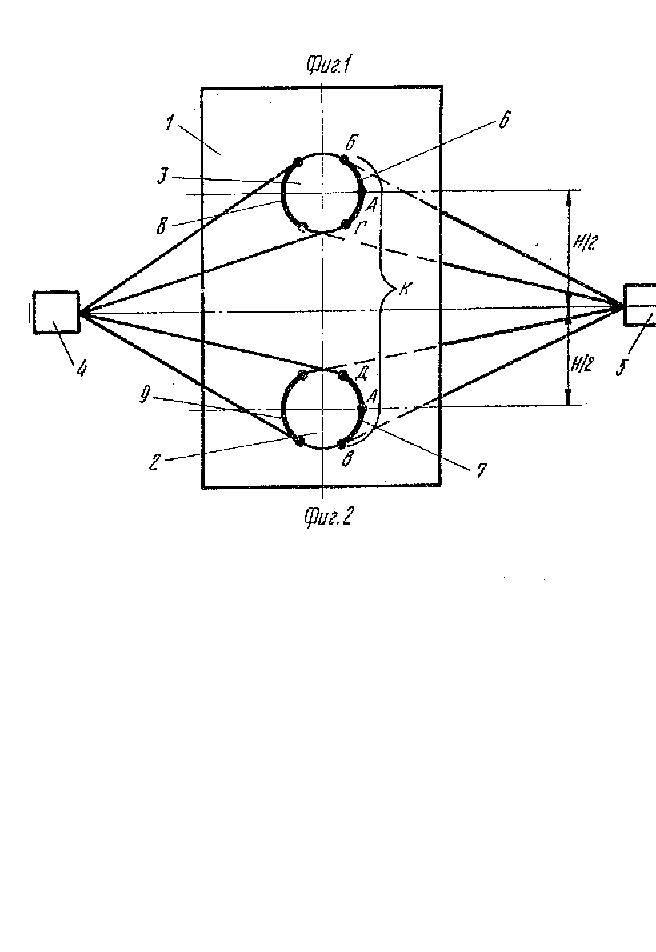

На фиг. 1 изображена схема размещения электронно-лучевых пушек относительно теплообменника; на фиг. 2 - схема осуществления способа изготовления теплообменника.

Теплообменник, состоящий из пластин 1, насаженных на два параллельных друг другу трубных элемента 2 и 3, непрерывно со скоростью Vт подают к месту сварки (фиг. 1). По разные стороны от теплообменника размещены электронно-лучевые пушки 4, 5 с расстоянием S между осями, равным по крайней мере, шагу 1 размещения пластин 1 на трубных элементах 2 и 3, что исключает взаимное влияние пушек 4 и 5 друг на друга при сварке. Оптимальный режим сварочного процесса устанавливают предварительно по средней точке А одного из нахлесточных соединений, исходя из требований получения плотного контакта между пластиной 1 и трубными элементами 2 и 3 на участках 6 , 7, 8, 9, прерывистых сварных швов по нахлесточным соединениям 10. В результате определяют ускоряющее напряжение, ток сварки и скорость сварки Vсв. Как только первая пластина 1 (фиг. 1) поравнялась с электронной пушкой 5, включают электронный луч, который размещают на одинаковом расстоянии H/2 от трубных элементов 2, 3 в плоскости пластин 1 (фиг. 2) и осуществляют процесс сварки участков 6, 7 между крайними точками Б, В. Зная скорость Vт перемещения теплообменника и скорость Vсв сварки, определяют оптимальную скорость Vлопт перемещения луча и угол L = arctg Vcв/Vт, под которым перемещают луч относительно направления подачи теплообменника при получении сварочного соединения по дуге нахлесточного соединения 10 между точками Б, Г, Д, В (фиг. 2). Для ускорения осуществления процесса изготовления теплообменника при прохождении электронным лучом промежутка между трубными элементами 2, 3 скорость его перемещения (без отключения тока сварки) скачком увеличивают до максимального значения Vл.макс, а в момент попадания луча с точку Д скорость уменьшают до оптимального значения Vл.опт с последующим перемещением луча из точки Д в точку В с той же скоростью Vл.опт. Как только луч пришел в точку В, скорость Vл.опт его перемещения снова скачком увеличивают до Vл.макс., а луч возвращают в исходное положение в точку Б, так как за время осуществления сварки участков 6, 7 прерывистого шва теплообменник перемещается на шаг 1 и к точке Б подходит его следующая пластина 1. Приваренная участками 6, 7 с одной стороны первая пластина 1 подходит к следующей электронно-лучевой пушке 4 и по сигналу датчика (не показан) включают другой луч, который воспроизводит идентичный процесс приварки первой пластины 1, но уже с другой стороны по участкам 8 и 9, к трубным элементам 2 и 3. После осуществления процесса сварки всех пластин 1 с трубными элементами 2, 3 сварные участки 6, 7, 8, 9 прерывистых швов подвергают визуальному контролю, выборочно изготавливаются и осматривают макрошлифы, а также осуществляют механические испытания на сдвиг и теплопередачу.

Осуществление способа проводили на установке ЭЛУ-5, снабженной двумя электронно-лучевыми пушками СА-449, размещенными по обе стороны транспортера, который непрерывно подает теплообменник длиной 700 мм из набора 117 пластин толщиной 90,5 мм из стали 10, насаженных на два параллельных друг другу трубных элемента из того же материала диаметром 28 мм с шагом в 6 мм. Сварку осуществляли на оптимальном режиме, который устанавливали по средней точке одной из частей соединения прерывистого сварного шва, образующегося в процессе сварки:

Uуск = 75 кВ - ускоряющее напряжение;

Jсв = 20 А - ток сварки;

Vсв = 56 мм/с - скорость сварки каждой части прерывистого соединения;

Vт = 12 мм/с - скорость непрерывного перемещения теплообменника.

При этом сварку двух участков прерывистого соединения с каждой стороны пластины теплообменника осуществляли за время перемещения последнего на шаг 1 размещения пластин на нем, то есть 1/Vт = 6/12 = 0,5 с. Луч колебали под углом относительно направления перемещения теплообменника α= arctg = arctg

= arctg = 12° где Vсв - скорость сварки, Vт - скорость перемещения теплообменника. При этом оптимальная скорость колебания луча Vл = 57,3 мм/с, а оси электронных лучей смещены относительно друг друга на 12 мм, что составляет два шага между пластинами. Для повышения производительности процесса в 1,5-2 раза сварку каждой пары участков прерывистого шва каждой пластины осуществляли на оптимальной скорости колебания луча Vл.отп, увеличивая ее скачкообразно до максимального значения Vл.макс = 3500 мм/с при перемещении луча между этими участками и при возвращении в исходное положение после завершения процесса. Таким образом, на сварку каждой пластины уходит 0,5 с, а теплообменник из 117 пластин сваривали за 58,5 с.

= 12° где Vсв - скорость сварки, Vт - скорость перемещения теплообменника. При этом оптимальная скорость колебания луча Vл = 57,3 мм/с, а оси электронных лучей смещены относительно друг друга на 12 мм, что составляет два шага между пластинами. Для повышения производительности процесса в 1,5-2 раза сварку каждой пары участков прерывистого шва каждой пластины осуществляли на оптимальной скорости колебания луча Vл.отп, увеличивая ее скачкообразно до максимального значения Vл.макс = 3500 мм/с при перемещении луча между этими участками и при возвращении в исходное положение после завершения процесса. Таким образом, на сварку каждой пластины уходит 0,5 с, а теплообменник из 117 пластин сваривали за 58,5 с.

Затем изготавливали макрошлифы и проводили испытания на теплопередачу в НИИСантехники, которая отличалась от расчетного менее, чем на 1% .

Способ обеспечивает высокое качество теплообменников по критерию теплоотдачи и повышает производительность изготовления теплообменников по сравнению с прототипом в 2,5-5 раза. (56) Авторское свидетельство СССР N 191705, кл. В 23 К 37/04, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения лучевой сваркой стрингеров с обшивкой при изготовлении стрингерных панелей | 2015 |

|

RU2614358C2 |

| Способ электронно-лучевой сварки с осцилляцией луча | 2020 |

|

RU2760201C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КРУГОВЫХ СТЫКОВ | 1991 |

|

RU2032509C1 |

| Способ изготовления многослойных тонколистовых вафельных конструкций из легких сплавов | 1990 |

|

SU1712106A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2001 |

|

RU2207235C1 |

| СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2000 |

|

RU2161085C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ НЕМАГНИТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2014 |

|

RU2570270C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО СОВМЕЩЕНИЯ СВАРОЧНОГО ЛУЧА СО СТЫКОМ ПРИ СВАРКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

SU1837470A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО УГЛА НАКЛОНА ОСИ ЛУЧА К ПОВЕРХНОСТИ ОБРАЗЦА ПРИ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКЕ | 1989 |

|

SU1826342A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2015 |

|

RU2615101C1 |

Использование: производство бытовых теплообменников, конвекторов. Сущность изобретения: пластины 1 насаживают на трубные элементы 2 и 3. Электронно-лучевые пушки 4 и 5 устанавливают по разные стороны теплообменника. При непрерывной подаче теплообменника одновременно сваривают прорезными швами два нахлесточных соединения пластины 1 с трубными элементами 2 и 3. 2 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТЫХ ТЕПЛООБМЕННИКОВ с двумя трубными элементами, при котором теплообменник сваривают по нахлесточным соединениям пластин с трубными элементами двумя источниками тепла, отличающийся тем, что, с целью повышения производительности процесса, в качестве источников тепла используют электронно-лучевые пушки, которые устанавливают по разные стороны от теплообменника, а их оси смещают одна относительно другой не менее чем на шаг между пластинами теплообменника, осуществляют непрерывную подачу теплообменника к зоне сваривания вдоль его оси, при этом за время перемещения теплообменника на шаг между пластинами выполняют одновременно сварку пластины с двумя трубными элементами теплообменника, последовательно перебрасывая электронный луч с одного стыка на другой.

Авторы

Даты

1994-05-15—Публикация

1989-10-23—Подача