Изобретение относится к станкостроению и может быть использовано при обработке прецизионных деталей в механосборочных производствах общего машиностроения.

Цель изобретения - повышение точности обработки.

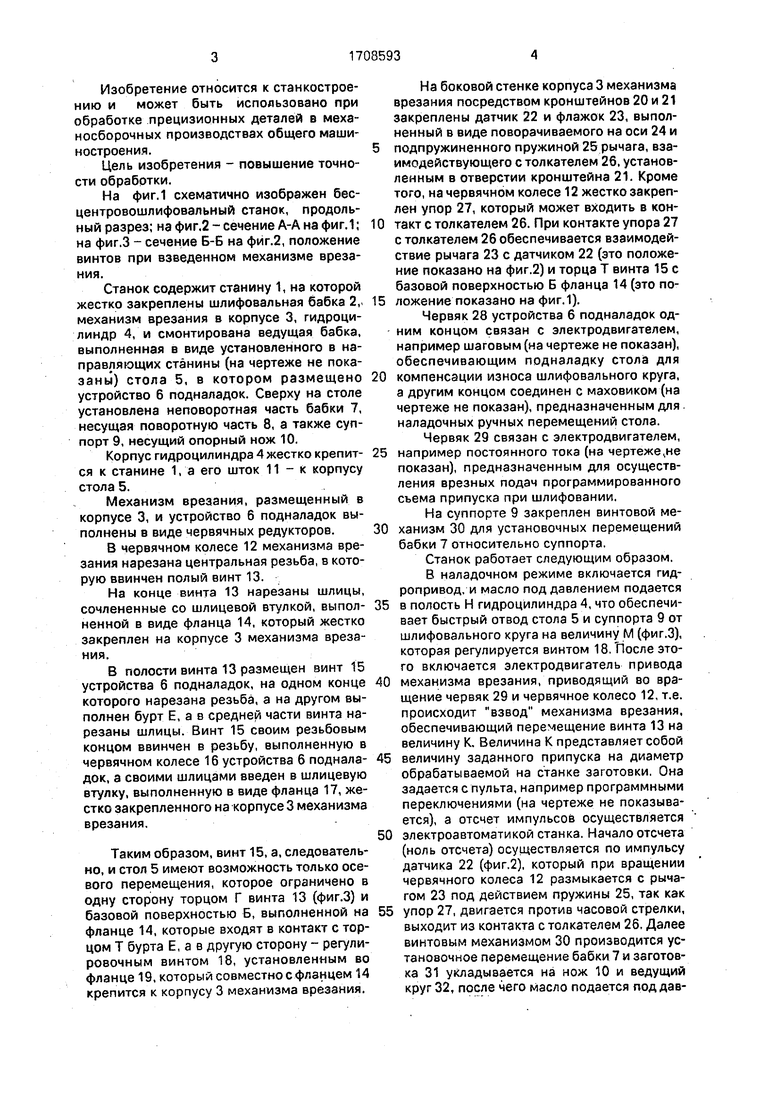

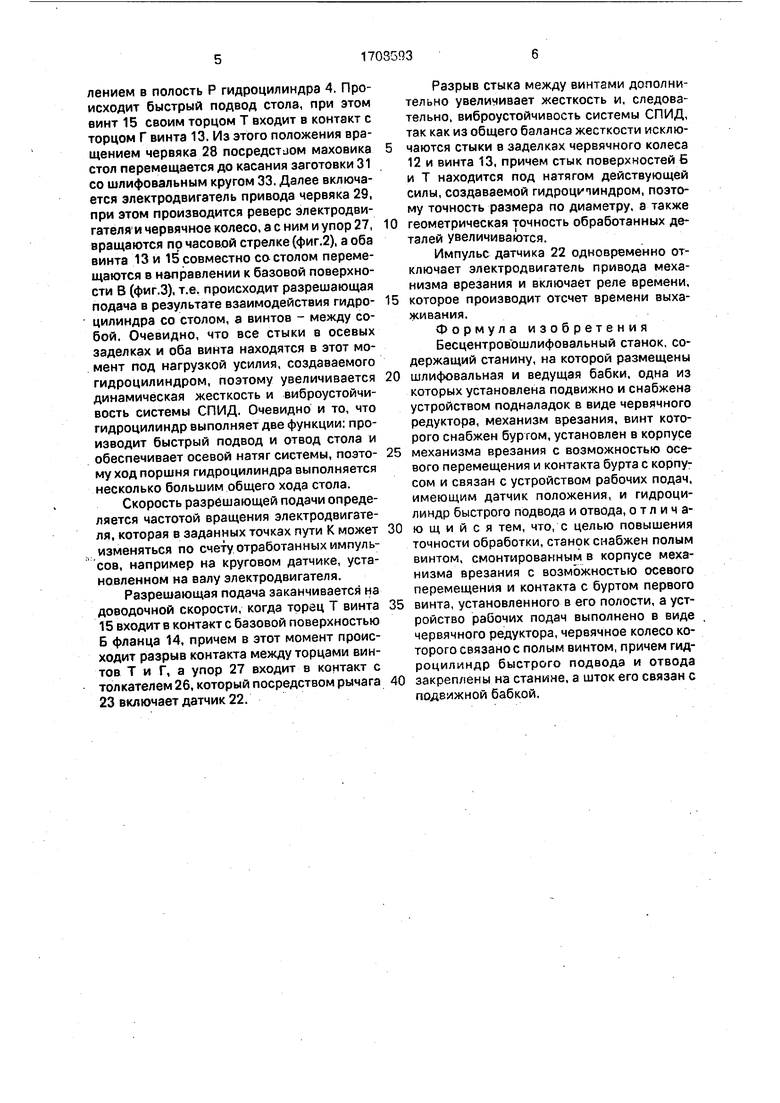

На фиг.1 схематично изображен бесцентровошлифовальный станок, продольный разрез; на фиг.2 сечение А-А на фиг.1; на фиг.З - сечение Б-Б на фйг.2, положение винтов при взведенном механизме врезания.

Станок содержит станину 1, на которой жестко закреплены шлифовальная бабка 2,. механизм врезания в корпусе 3, гидроцилиндр 4, и смонтирована ведущая бабка, выполненная в виде установленного в направляющих станины (на чертеже не показаны) стола 5, в котором размещено устройство 6 подналадок. Сверху на столе установлена неповоротная часть бабки 7, несущая поворотную часть 8, а также суппорт 9, несущий опорный нож 10.

Корпус гидроцилиндра 4 жестко крепится к станине 1, а его шток 11 - к корпусу стола 5.

Механизм врезания, размещенный в корпусе 3, и устройство 6 подналадок выполнены в виде червячных редукторов.

В червячном колесе 12 механизма врезания нарезана центральная резьба, в которую ввинчен полый винт 13.

На конце винта 13 нарезаны шлицы, сочлененные со шлицевой втулкой, выполненной в виде фланца 14, который жестко закреплен на корпусе 3 механизма врезания.

В полости винта 13 размещен винт 15 устройства б подналадок, на одном конце которого нарезана резьба, а на другом выполнен бурт Е, а в средней части винта нарезаны шлицы. Винт 15 своим резьбовым концом ввинчен в резьбу, выполненную в червячном колесе 16 устройства 6 подналадок, а своими шлицами введен в шлицевую втулку, выполненную в виде фланца 17, жестко закрепленного на корпусе 3 механизма врезания.

Таким образом, винт 15, а, следовательно, и стол 5 имеют возможность только осевого перемещения, которое ограничено в одну сторону торцом Г винта 13 (фиг.З) и базовой поверхностью Б, выполненной на фланце 14, которые входят в контакт с торцом Т бурта Е, а в другую сторону - регулировочным винтом 18, установленным во фланце 19, который совместно с фланцем 14 крепится к корпусу 3 механизма врезания.

На боковой стенке корпуса 3 механизма врезания посредством кронштейнов 20 и 21 закреплены датчик 22 и флажок 23, выполненный в виде поворачиваемого на оси 24 и

подпружиненного пружиной 25 рычага, взаимодействующего с толкателем 26, установленным в отверстии кронштейна 21. Кроме того, на червячном колесе 12 жестко закреплен упор 27, который может входить в контакт с толкателем 26. При контакте упора 27 с толкателем 26 обеспечивается взаимодействие рычага 23 с датчиком 22 (зто положение показано на фиг.2) и торца Т винта 15с базовой поверхностью Б фланца 14 (зто положение показано на фиг.1).

Червяк 28 устройства 6 подналадок одним концом связан с электродвигателем, например шаговым (на чертеже не показан), обеспечивающим подналадку стола для

0 компенсации износа шлифовального круга, а другим концом соединен с маховиком (на чертеже не показан), предназначенным для. наладочных ручных перемещений стола. Червяк 29 связан с электродвигателем,

5 например постоянного тока (на чертеже не показан), предназначенным для осуществления врезных подач программированного съема припуска при шлифовании.

На суппорте 9 закреплен винтовой механизм 30 для установочных перемещений бабки 7 относительно суппорта.

Станок работает следующим образом. В наладочном режиме включается гидропривод, и масло под давлением подается

5 в полость Н гидроцилиндра 4, что обеспечивает быстрый отвод стола 5 и суппорта 9 от шлифовального круга на величину М (фиг.З), которая регулируется винтом 18. После этого включается электродвигатель привода

0 механизма врезания, приводящий во вращение червяк 29 и червячное колесо 12, т.е. происходит взвод механизма врезания, обеспечивающий перемещение винта 13 на величину К, Величина К представляет собой

5 величину заданного припуска на диаметр обрабатываемой на станке заготовки. Она задается с пульта, например программными переключениями (на чертеже не показывается), а отсчет импульсов осуществляется

0 электроавтоматикой станка. Начало отсчета (ноль отсчета) осуществляется по импульсу датчика 22 (фиг.2), который при вращении червячного колеса 12 размыкается с рычагом 23 под действием пружины 25, так как

5 упор 27, двигается против часовой стрелки, выходит из контакта с толкателем 26. Далее винтовым механизмом 30 производится установочное перемещение бабки 7 и заготовка 31 укладывается на нож 10 и ведущий круг 32, после чего масло подается поддавлением в полость Р гидроцилиндра 4. Происходит быстрый подвод стола, при этом винт 15 своим торцом Т входит в контакт с торцом Г винта 13. Из этого положения вращением червяка 28 посредством маховика стол перемещается до касания заготовки 31 со шлифовальным кругом 33. Далее включается электродвигатель привода червяка 29, при этом производится реверс электродвигателя и червячное колесо, а с ним и упор 27, вращаются по часовой стрелке (фиг.2), а оба винта 13 и 15 совместно со столом перемещаются в направлении к базовой поверхности В (фиг.З), т.е. происходит разрешающая подача в результате взаимодействия гидроцилиндра со столом, а винтов - между собой. Очевидно, что все стыки в осевых заделках и оба винта находятся в этот момент под нагрузкой усилия, создаваемого гидроцилиндром, поэтому увеличивается динамическая жесткость и виброустойчивость системы СПИД. Очевидно и то, что гидроцилиндр выполняет две функции: производит быстрый подвод и отвод стола и обеспечивает осевой натяг системы, поэтому ход поршня гидроцилиндра выполняется несколько большим общего хода стола.

Скорость разрешающей подачи определяется частотой вращения электродвигателя, которая в заданных точках пути К может изменяться по счету отработанных импульсов, например на круговом датчике, установленном на валу электродвигателя.

Разрешающая подача заканчивается на доводочной скорости, когда торец Т винта 15 входит в контакт с базовой поверхностью Б фланца 14, причем в этот момент происходит разрыв контакта между торцами винтов Т и Г, а упор 27 входит в контакт с толкателем 26, который посредством рычага 23 включает датчик 22.

Разрыв стыка между винтами дополнительно увели 4ивает жесткость и, следовательно, виброустойчивость системы СПИД, так как из общего баланса жесткости исключаются стыки в заделках червячного колеса 12 и винта 13, причем стык поверхностей Б и Т находится под натягом действующей силы, создаваемой гидроципиндром, поэто му точность размера по диаметру, а также

геометрическая точность обработанных деталей увеличиваются.

Импульс датчика 22 одновременно отключает электродвигатель привода механизма врезания и включает реле времени,

которое производит отсчет времени выхаживания.

Формула изобретения Бесцентровошлифовальный станок, содержащий станину, на которой размещены

шлифовальная и ведущая бабки, одна из которых установлена подвижно и снабжена устройством подналадок в виде червячного редуктора, механизм врезания, винт которого снабжен бургом, установлен в корпусе

механизма врезания с возможностью осевого перемещения и контакта бурта с корпусом и связан с устройством рабочих подач, имеющим датчик положения, и гидроцилиндр быстрого подвода и отвода, о т л и ч аю щ и и с я тем, что, с целью повышения точности обработки, станок снабжен полым винтом, смонтированным в корпусе механизма врезания с возможностью осевого перемещения и контакта с буртом первого

винта, установленного в его полости, а устройство рабочих подач выполнено в виде червячного редуктора, червячное колесо которого связано с полым винтом, причем гидроцилиидр быстрого подвода и отвода

закреплены на станине, а шток его связан с полвижной бабкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок круглошлифовальный бесцентровый для обработки малогабаритных деталей | 1981 |

|

SU1065149A1 |

| Бесцентровошлифовальный станок | 1982 |

|

SU1077763A2 |

| Продольно-обрабатывающий станок | 1974 |

|

SU663558A1 |

| Резьбошлифовальный станок | 1984 |

|

SU1181797A1 |

| Станок бесцентрово-доводочный | 1985 |

|

SU1311910A1 |

| Устройство для управления деформациями в системе СПИД | 1982 |

|

SU1071371A1 |

| Ленточно-шлифовальный станок для обра-бОТКи НАРужНОй пОВЕРХНОСТи длиННОМЕРНыХТРуб СлОжНОгО пРОфиля | 1979 |

|

SU818827A1 |

| Полуавтоматический шлифовальный станок | 1950 |

|

SU89711A1 |

| ЗАТОЧНЫЙ СТАНОК | 1969 |

|

SU232785A1 |

| Круглошлифовальный станок с ЧПУ | 1977 |

|

SU1144852A1 |

Изобретение может быть использовано в конструкциях металлорежущих станков, особенно в части конструктивного выполнений механизмов врезания и подач. Целью• 33,2изобретения является повышение точности обработки за счет увеличения осевой жесткости и виброустойчивости станка. Станок содержит шлифовальную бабку 2, механизм врезания в корпусе 3 и гидроцилиндра 4, смонтированные на станине 1. шток гидроцилиндра крепится к столу 5. Ведущая бабка 7 содержит поворотную часть 8. Механизм врезания и устройство 6 под нала док выполнены в виде червячных редукторов. Ведущая 7 и шлифовальная 2 бабки связаны между собой винтами 13 и 15, установленными один внутри другого, и гидроцилиндром 4. Бурт винта 15 взаимодействует с торцом винта 13 и торцом фланца механизма врезания, что обеспечивает выборку за- збров в системе СПИД станка, стабилизацию скорости врезных под^ч и позиционирование до жесткого упора. 3 ил.I .д2730

| Переносный кухонный очаг | 1919 |

|

SU180A1 |

| Переносный кухонный очаг | 1919 |

|

SU180A1 |

| с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1992-01-30—Публикация

1989-05-22—Подача