Изобретение относится к устройствам для управления процессом дробления материала в дробилке и может быть использовано в горнорудной и строительной промышленностях.

Известно устройство регулирования режима работы дробилки, включающее регулируемый привод питателя, регулируемый привод двигателя дробилки, датчик нагрузки двигателя дробилки и уровня материала в камере дробления, датчик вибраций корпуса дробилки, преобразователи, усилители, пороговые элементы. Устройство содержит, по крайней мере, два основных контура регулирования: первый осуществляет регулирование производительности питателя в зависимости от нагрузки двигателя дробилки и уровня материала в камере дробления, второй - регулирование частоты качаний подвижного органа дробилки в зависимости от крупности и прочности дробимого материала. Крупность материала определяется как функция виброскорости, а прочность материала - как функция амплитуды колебаний корпуса дробилки [1].

Недостатком этого устройства является использование виброскоростной амплитуды колебаний корпуса для оценки гранулометрической характеристики разрушаемого материла. Кроме того, устройство не обеспечивает оптимальной загрузки дробилки, так как сигнал, вырабатываемый системой управления по амплитуде колебаний и виброскорости корпуса дробилки, вследствие чувствительности и большой погрешности скорости вибрации в низкочастотном диапазоне работы дробилки (0,5-7 Гц), не позволяет однозначно делать вывод о крупности и прочности дробимого материала.

Наиболее близким устройством по совокупности признаков к предлагаемому изобретению является устройство для автоматического управления процессом дробления материала в дробилке, содержащее датчик расхода материала, поступающего на дробление, регулятор производительности питателя, датчик мощности, потребляемой приводом дробилки, счетчик моточасов, регулятор ширины разгрузочной щели дробилки, датчик крупности дробимого материала, блок выбора критериев (прототип). Дополнительно устройство содержит блок расчета относительных затрат электроэнергии на 1 т дробимого материала, первый вход которого подключен ко второму выходу датчика расхода материала, второй вход соединен с выходом датчика мощности, потребляемой приводом дробилки, а третий вход - со вторым выходом счетчика моточасов, экстраполятор - блок расчета прогнозируемых значений крупности дробленого материала, первый вход которого соединен с выходом блока расчета относительных затрат электроэнергии на 1 т дробимого материала, а второй вход соединен с первым выходом датчика крупности дробленого материала, блок расчета коэффициентов целевой функции и ограничений, вход которого соединен с выходом блока расчета относительной крепости материала, а выход соединен со входом оптимизатора, первый выход которого соединен со вторым входом регулятора производительности питателя, а второй выход оптимизатора соединен со вторым входом регулятора ширины разгрузочной щели дробилки [2].

Недостатком этого устройства является громоздкость схемы, низкая надежность.

Технический результат изобретения - упрощение схемы, повышение качества управления процессом дробления материала, снижение класса крупности.

Технический результат достигается тем, что устройство автоматизированного управления процессом дробления материалов содержит блок сбора информации, входы 1-3 которого соединены с выходами датчиков мощности дробилок, температуры, состояния механизмов и выходом 1 металлоискателя, входы блока обработки информации соединены с выходами блоков сбора информации и выбора режимов, выход - со входом блока выработки управления сигнала, выходы 1, 2 которого соединены со входами блоков выработки сигналов аварийного останова и формирования управляющего сигнала. Выход блока формирования управляющего сигнала соединен со входом блока управления, выход 1 блока управления соединен со входом блока учета наработки, выход 2 - с питающим конвейером. Вход блока учета простоев по срабатыванию металлоискателя соединен с выходом 2 датчика металлоискателя, выходы 1-5 блока выработки сигналов аварийного останова соединены с входами блоков управления механизмов технологической схемы, а блоки обработки информации, выработки управляющего сигнала, учета простоев и учета наработки броней выполнены программными и введены в ПЭВМ.

Указанная совокупность признаков в патентной и технической литературе не обнаружена, что предполагает наличие новизны и изобретательского уровня в предлагаемом устройстве.

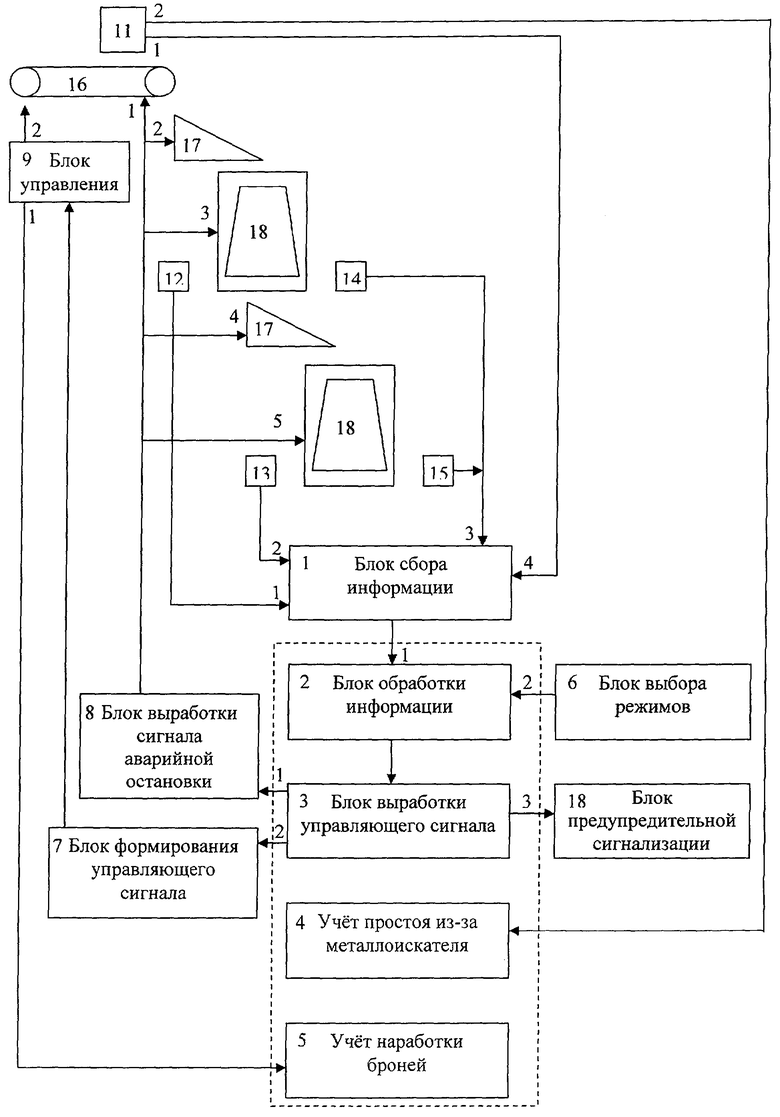

На чертеже представлена блок-схема устройства.

Устройство для автоматизированного управления процессом дробления материала содержит блок 1 сбора информации, блок 2 обработки информации, блок 3 управляющего сигнала, блок 4 учета простоев по сигналу металлоискателя, блок 5 учета наработки, блок 6 выбора критериев, блок 7 формирования управляющего сигнала, блок 8 выработки сигнала аварийного останова, блок 9 управления, блок 10 предупредительной сигнализации и датчики: 11 - металлоискателя, 12-13 - мощности дробилок, 14-15 - температуры. В схему включены конвейер-питатель 16, грохоты 17, дробилки 18.

Входы 1-4 блока 1 сбора информации соединены с выходами датчиков 11-15. Входы блока 2 обработки информации соединены с выходами блока 1 сбора информации и блока 6 выбора критериев, выход - со входом блока 3 выработки управляющего сигнала. Выход 1 блока 3 соединен со входом блока 8 выработки сигналов аварийного останова, выход 2 через блок 7 формирования управляющего сигнала и выход 2 блока 9 управления - с двигателем конвейера-питателя 16, выход 3 - с блоком 10 предупредительной сигнализации. Выход 1 блока 9 управления соединен со входом блока 5 учета наработки, вход блока 4 учета простоев по сигналам металлоискателя соединен с выходом 2 датчика 11, выходы 1-5 блока 8 выработки сигналов аварийного останова включены в электрические цепи управления механизмами 16-18 технологической схемы, а блоки 2 обработки информации, 3 выработки управляющего сигнала, 4 учета простоев и 5 учета наработки выполнены в виде программного продукта и введены в ПЭВМ.

Устройство работает следующим образом.

Измерительная часть устройства представлена датчиками мощности, установленными в цепях питания электродвигателей, температурными, установленными на корпусе дробилок, и металлоискателем, установленным в цепи конвейера-питателя.

Управляющая часть устройства - блоки учета и сигнальные - производит обработку и анализ информации, и корректировку технологических параметров и процессов. В блок 1 сбора информации поступают сигналы датчиков: 11 - металлоискателя, 12-13 - мощности дробилок, 14-15 - температуры, в аналоговом виде, где преобразовываются в цифровую форму и передаются в блок 2 обработки информации. Оператор считывает информацию с монитора и, посредством блока 6 выбора критериев, передает рекомендованные команды в блок 2 обработки информации. Вся информация с блока 2 обработки информации поступает в блок 3 выработки управляющего сигнала. Блок 3 выработки управляющего сигнала через выход 1 передает в блок 8 выработки сигналов аварийного останова команды остановки оборудования (при выходе технологических параметров оборудования за пределы); через выход 2, блок 7 формирования управляющего сигнала и блок 9 управления воздействует на конвейер-питатель 16, изменяя его скорость; через выход 3 - в блок 10 предупредительные сигналы о возможности возникновения аварийной ситуации. С блока 9 управления через выход 1 подается сигнал на блок 5 учета наработки, который учитывает срок службы броней. С выхода 2 металлоискателя 11, в случае попадания на конвейер-питатель 16 металлических предметов, поступает сигнал на блок 4 учета простоев. Данные с блока 1 поступают в компьютер, обработка данных производится блоками 2-5, по меньшей мере, двумя программами ПЭВМ.

Предлагаемое устройство по сравнению с прототипом проще конструктивно, более надежно, позволяет оперативнее реагировать на изменения в технологическом процессе, уменьшает класс крупности. Относится к энергосберегающим технологиям.

Источники информации

1. А.с. СССР №1101303, кл. В 02 С 25/00, 1984 г.

2. Патент РФ №2204438, кл. В 02 С 25/00, 2003 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ МАТЕРИАЛА | 2001 |

|

RU2204438C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ | 2015 |

|

RU2595739C1 |

| Устройство для регулирования производительности дробилки | 1982 |

|

SU1036372A1 |

| Устройство для регулирования загрузки конусной дробилки | 1982 |

|

SU1037959A1 |

| Способ регулирования режима работы комплекса дробления и устройство для его осуществления | 1988 |

|

SU1570772A1 |

| Система регулирования режима работы дробилки | 1983 |

|

SU1101303A1 |

| Система металлоулавливания | 1981 |

|

SU986500A1 |

| Устройство для управления размером разгрузочной щели конусной дробилки | 1981 |

|

SU1653836A1 |

| Устройство для регулирования производительности дробилки | 1983 |

|

SU1131537A1 |

| Способ автоматического регулирования загрузки дробильного агрегата | 1989 |

|

SU1616704A1 |

Изобретение относится к устройствам для управления процессом дробления материала в дробилке и может быть использовано в горнорудной и строительной промышленностях, принадлежит к области энергосберегающих технологий. Техническим результатом является упрощение схемы, повышение качества управления процессом дробления материала. Для этого устройство содержит блок управления, блок учета наработки, датчик мощности и блок выбора критериев. Устройство дополнительно содержит блок сбора информации, блок обработки информации, блок выработки управляющего сигнала, блок учета простоев по сигналу металлоискателя, блок формирования управляющего сигнала, блок выработки сигнала аварийного останова, блок предупредительной сигнализации, датчики температуры. При этом входы блока сбора информации соединены с выходами датчиков металлоискателя, мощности и температуры, входы блока обработки информации соединены с выходами блока сбора информации и блока выбора критериев, а его выход - со входом блока выработки управляющего сигнала, первый выход которого соединен со входом блока выработки сигналов аварийного останова, второй выход, через блок формирования управляющего сигнала и выход 2 блока управления - с двигателем конвейера-питателя, третий выход - с блоком предупредительной сигнализации, выход 1 блока управления соединен со входом блока учета наработки, вход блока учета простоев по сигналам металлоискателя соединен с выходом 2 датчика металлоискателя, выходы 1-5 блока выработки сигналов аварийного останова включены в электрические цепи управления механизмами технологической схемы, а блоки обработки информации, выработки управляющего сигнала, учета простоев и блока учета наработки выполнены в виде программного продукта и введены в ПЭВМ. 1 ил.

Устройство автоматизированного управления процессом дробления материала, содержащее блок управления, блок учета наработки, датчик мощности и блок выбора критериев, отличающееся тем, что дополнительно содержит блок сбора информации, блок обработки информации, блок выработки управляющего сигнала, блок учета простоев по сигналу металлоискателя, блок формирования управляющего сигнала, блок выработки сигнала аварийного останова, блок предупредительной сигнализации, датчики температуры, при этом входы блока сбора информации соединены с выходами датчиков металлоискателя, мощности и температуры, входы блока обработки информации соединены с выходами блока сбора информации и блока выбора критериев, а его выход - со входом блока выработки управляющего сигнала, первый выход которого соединен со входом блока выработки сигналов аварийного останова, второй выход через блок формирования управляющего сигнала и выход 2 блока управления - с двигателем конвейера-питателя, третий выход - с блоком предупредительной сигнализации, выход 1 блока управления соединен со входом блока учета наработки, вход блока учета простоев по сигналам металлоискателя соединен с выходом 2 датчика металлоискателя, выходы 1-5 блока выработки сигналов аварийного останова включены в электрические цепи управления механизмами технологической схемы, а блоки обработки информации, выработки управляющего сигнала, учета простоев и блока учета наработки выполнены в виде программного продукта и введены в ПЭВМ.

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ МАТЕРИАЛА | 2001 |

|

RU2204438C1 |

Авторы

Даты

2006-03-27—Публикация

2004-03-10—Подача